Сушильные и зерноочистительные машины группируют в технологические линии, где все процессы и операции (не только основные, но и вспомогательные) механизированы.

Очистка, сушка и сортирование зерна, а также семян колосовых, крупяных, бобовых, льна, кукурузы, риса и прочих культур производится на очистительно-сушильных комплексах КЗС и зерноочистительных агрегатах ЗАВ (Воронежсельмаш).

Обработка свежеубранного зерна, чья влажность не превышает 16%, производится на зерноочистительных агрегатах, когда влажность более 16% — на комплексах.

Зерноочистительные агрегаты используются для выделения из зерновой массы примесей (по геометрическим размерам и аэродинамическим свойствам).

Широкое применение нашли агрегаты ЗАВ-10; ЗАВ-20; ЗАВ-20У; ЗАВ-25; ЗАВ-40, а также ЗАВ-40У, чья пропускная способность на очистке продовольственного зерна пшеницы 10; 20; 25; 40 т/ч соответственно.

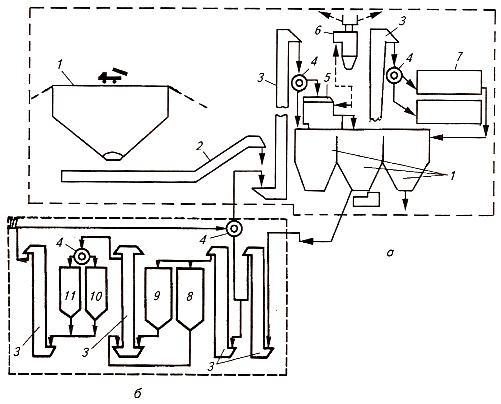

На примере зерноочистительного агрегата ЗАВ-20У (усовершенствованная модель (У) зерноочистительного агрегата ЗАВ-20) рассмотрим процессы обработки, а также оперативного хранения семян и продовольственного зерна колосовых, крупяных и бобовых культур. Схемы работы агрегата:

Схема 1. Из зерна выделяются лёгкие, крупные, мелкие, короткие и длинные примеси. Свежеубранное зерно подаётся в надземный приёмный бункер (1) [рис. 1, I], оснащённый питателем-дозатором. Далее транспортёр (2) направляет зерно в норию (3), по которой оно поступает в воздушно-решётную машину первичной очистки. Решёта машины расположены по фракционной схеме. Посредством воздушного потока и решёт из зерна выделяются лёгкие и крупные примеси, а также недоразвитое и дроблёное зерно. Примеси направляются в бункер отходов, тогда как запылённый воздух с целью очистки — в систему аспирации (6). При перегрузке очистки излишки зерна через распределитель (4) сбрасываются в резервный бункер. Овсюжный и кукольный триерный блок (7) служат для выделения мелких и длинных примесей.

Рис. 1. Схема потоков зерновой смеси в зерносушильном комплексе.

I – Зерноочистительное отделение;

II – Сушильное отделение;

1) – Бункеры;

2) – Транспортёр;

3) – Нории;

4) – Распределители;

5) – Машина первичной очистки;

6) – Система аспирации;

7) – Триерный блок;

8) – Сушильная камера;

9) – Сушильная камера;

10) – Охладительная колонка;

11) – Охладительная колонка.

Параллельная работа триеров в блоке происходит в процессе очистки продовольственного зерна, а когда ведётся обработка семенного зерна — триеры работают последовательно, то есть один цилиндр выделяет длинные примеси, другой – короткие.

Схема 2. Зерно очищается без выделения коротких и длинных примесей. При выключенных триерных блоках зерно норией подаётся в бункер либо отделение сушки, в случае, когда агрегат функционирует в составе сушильного комплекса.

Схема 3 или наладочная схема используется при обкатке и ремонте оборудования, когда необходимо запустить только одну машину.

В комплект агрегата вместе с технологическими машинами включены распределители, бункеры, зернопроводы, станции дистанционного включения, регулирования и экстренной остановки, арматура для установки оборудования, разгрузчики автомобилей.

Зерноочистительно-сушильные комплексы включают в себя агрегаты типа ЗАВ и сушильного отделения. Используются комплексы КЗС-8; КЗС-16; КЗС-20, чья пропускная способность 8, 16, 20 т/ч соответственно. Схемы зерновых потоков в сушильном отделении [рис. 1, II]:

Схема 1. Предварительно очищенное зерно проходит однократную сушку и подаётся в сушильное отделение (из среднего бункера). Затем оно разделяется на два потока и направляется в сушилки (8) и (9). Охлаждение высушенного зерна происходит в колонках (10) и (11), откуда оно потом отгружается норией (3) в отделение ЗАВ для дальнейшей очистки по 1-ой либо 2-ой схеме.

Схема 2. В одной сушильной камере производится двукратная сушка, далее охлаждение зерна в колонках, после чего оно повторно направляется во вторую камеру сушилки на досушку.

Высушенное зерно поступает на доочистку (на машинах зерноочистительного отделения ЗАВ), а затем доводится до необходимой классности на семяочистительных приставках и разделяется на сортировальных столах, магнитных и прочих семяочистительных машинах. Для доведения семян колосовых, крупяных, бобовых, трав, овощей, льна до необходимой классности используют поточные технологические линии, в состав которых входят: комплексы КЗС; агрегаты ЗАВ; специализированные приставки КОС-2М, АС-10, КОС-0,5М и прочие.

Хранение зерна. Для долговременной сохранности зерна необходимо обеспечить его кондиционную влажность; оптимальное размещение в складах и хранилищах, а также регулярный контроль. Кондиционная влажность семян и зерна имеет прямую зависимость от культуры: семена трав, зерно проса и овса хранят при влажности 13%; риса, гречихи и колосовых – 14%. На 1-2% снижают влажность в южных климатических зонах. Зерно хранится в мешках либо насыпью в зернохранилищах бункерного либо напольного типа.

Бункерные (силосные) хранилища изготавливаются цилиндрической формы (высота порядка 10 м, диаметр – не более 6 м), как правило, из материалов на основе алюминия. Установка бункеров осуществляется в два ряда, по 12 цилиндров в каждом. Для загрузки и разгрузки бункеров применяются нории и скребковые транспортёры. В подобных хранилищах все операции, связанные с перемещением зерна, механизированы.

При длительном хранении зерна и семян осуществляют систематический контроль за их температурой, цветом, влажностью, запахом, всхожестью и заражённостью. Оценка проводится в зонах насыпи, которые характерны для всей партии зерна, при температуре воздуха tв≥10 град. Цельсия – раз в 10 дней, при tв<10 град. Цельсия – два раза в месяц.