Назначение, типы, агрегатирование. Косилки используются для скашивания трав и укладки их в прокосы валками либо порциями. Косилки-плющилки, помимо скашивания, ещё и плющат растения.

Косилки состоят из следующих сборочных единиц:

— режущие аппараты;

— механизмы привода и подвески режущих аппаратов;

— рама;

— устройства для соединения с энергетической машиной.

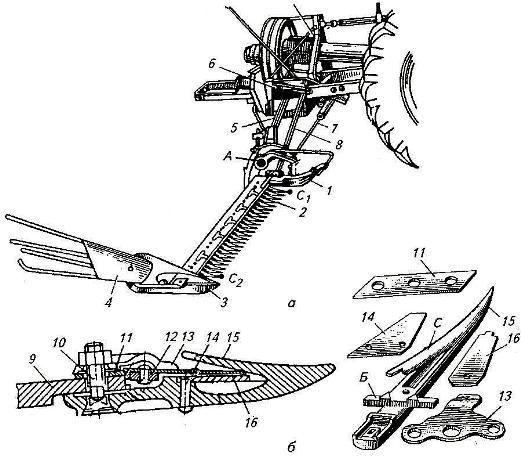

Рис. 1. Схема навесной косилки КС-Ф-2,1Б.

а) – Общий вид;

б) – Сегментно-пальцевый режущий аппарат;

1) – Внутренний башмак;

2) – Режущий аппарат;

3) – Наружный башмак;

4) – Полевая доска с прутками;

5) – Тяговая штанга;

6) – Рама косилки;

7) – Шпренгель;

8) – Шатун;

9) – Пальцевый брус;

10) – Болт;

11) – Пластина трения;

12) – Спинка ножа;

13) – Прижимные лапки;

14) – Сегмент;

15) – Палец;

16) – Противорежущая пластина;

А) – Шарнир башмака;

Б) – Упор;

С) – Перо.

Процесс работы косилки: режущий аппарат, опираясь на башмаки (1) и (3) [рис. 1], движется по полю. Из массива травы носки башмаков выделяют полосу растений и отгибают к режущему аппарату их стебли; режущий аппарат срезает растения; пальцами полевой доски (4) производится смещение скошенной травы с целью освобождения места для следующего прохода колёс трактора.

Типы применяемых косилок:

— навесные;

— полунавесные;

— прицепные,

— самоходные.

В основном косилки навешивают на трактора сзади и, в редких случаях, фронтально. Прицепные косилки, как правило, изготавливаются с шириной захвата, превышающей 6 метров. Базой для самоходных косилок служат самоходные шасси и реверсивные трактора.

Косилки-плющилки комплектуются штифтовыми барабанами либо вращающимися вальцами, с помощью которых плющатся растения, что сокращает сроки их сушки. Валковые косилки снабжены транспортёрным валкообразующим устройством.

Косилки, которые производят укладку срезанной травы порциями, используются в полупустынных и пустынных районах. Масса, скошенная ими, накапливается порциями в бункерах и сбрасывается на поле периодически.

Режущие аппараты бывают следующих видов:

— сегментно-пальцевые;

— беспальцевые;

— ротационные.

Сегментно-пальцевые режущие аппараты [рис. 1, а)] срезают растения ножами (2), которые движутся возвратно-поступательно.

В состав режущей пары таких аппаратов входят сегмент (14) [рис. 1, б)] и вкладыш (16) (противорежущая пластина) пальца (15). Сегменты соединены со спинкой ножа (12) посредством заклёпок. Противорежущие пластины закрепляются на пальцах, а пальцы, в свою очередь, привёртываются с помощью болтов к пальцевому брусу (9). Обеспечению жёсткого крепления способствует снабжение пальцев упорами (Б). За предотвращение износа пальцевого бруса отвечают пластины трения (11). Перемещение ножа вверх (в вертикальной плоскости) ограничивается прижимными лапками (13).

В процессе движения ножа растения подводятся сегментами к противорежущим пластинам и срезаются. Стебли, в момент среза, опираются на противорежущие пластины, а также перо (С) пальца. Данные режущие аппараты называются аппаратами подпорного среза.

Режущие грани у сегментов и противорежущих пластин выполняются двух видов: гладкие; насечные сверху либо снизу. Острота лезвия – 25-30 мкм, а оптимальный угол заточки – 19-25 градусов. Допускается срезание травы режущими аппаратами пока толщина лезвия не превысит 80 мкм, а при срезке зерновых культур – 120 мкм. Выполнение насечки на режущих гранях сегментов способствует предотвращению выскальзывания растений при их подводе сегментом к противорежущей пластине, а также при защемлении в режущей паре. Насечка делается с шагом в 2-3 раза меньшим, чем диаметр срезаемого стебля.

Установка сегментов производится с зазором по отношению к противорежущей пластине. Образованный в режущей паре зазор влияет не только на качество среза, но и на износ лезвий и количество энергии, затраченной на срезание. Маленький зазор способствует увеличению сопротивления изгибу Риз стеблей, которое должно превышать сопротивление среза Рср, то есть Риз>Рср. Тогда произойдёт срезание стебля, а не его отгибание. Рекомендуемые зазоры: у меньшего основания сегмента – 0,3 мм; у большего – до 1 мм.

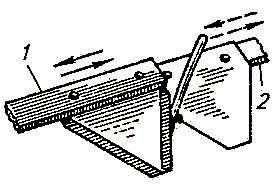

Рис. 2. Схема аппарата нормального резания с одинарным побегом ножа.

1) – Крайний правый сегмент;

2) – Крайний правый палец.

Наиболее часто применяются аппараты, в которых расстояние между осевыми линиями двух соседних сегментов (шаг t режущей части) [рис. 2] равно расстоянию между осевыми линиями двух соседних пальцев (шагу t0 противорежущей части) и перемещению ножа из одного крайнего положения в другое (и ходу S ножа), то есть 3 дюйма (t=t0≈S=76,2).

Если между параметрами режущего аппарата соблюдается вышеуказанное равенство, то его условное название – аппарат нормального резания с одинарным побегом ножа.

Ширина захвата однобрусной косилки (конструктивная длина Lб одного пальцевого бруса) принимается равной:

1) для тракторных косилок – 2,1 м;

2) для малогабаритных тракторов – 1,4-1,6 м;

3) при конной тяге – 1,1-1,4 м.

В процессе работы сегментно-пальцевого аппарата затрачивается порядка 550-800 Дж энергии 1 квадратный метр площади (с которой срезается трава).

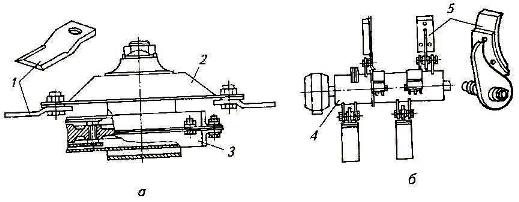

Рис. 3. Двухножевой режущий аппарат.

1) – Нож;

2) – Нож.

Беспальцевые одноножевые и двухножевые режущие аппараты [рис. 3] срезают растения с помощью пары сегментов. В первом аппарате подвижный нож один, а во втором – оба ножа движутся возвратно-поступательно. Данные аппараты меньше подвержены забиванию в процессе уборки полёглых и спутанных трав. В отличие от одноножевого, перемещение каждого из ножей в двухножевом аппарате в 2 раза меньше, вследствие чего снижены силы инерции, воздействующие на ножи. Аппозитивное движение ножей уравновешивает машину, но влечёт за собой усложнение механизма привода обоих ножей.

Ротационные режущие аппараты изготавливаются двух типов: дисковые и барабанные.

Рис. 4. Ротационные режущие аппараты.

А) – Дисковый;

Б) – Барабанный;

1) – Нож;

2) – Диск;

3) – Корпус нижнего привода диска;

4) – Барабан;

5) – Нож.

Режущие элементы данных аппаратов – ножи (1) [рис. 4] и (5), которые шарнирно соединены с диском (2) либо барабаном (4). Срезание растений ножами производится без подпора. Отгибание растений ограничивается только лишь инерцией стеблей, их жёсткостью, а также подпором соседних стеблей (частично). На каждый диск устанавливается два либо три ножа (длина 50-70 мм), которые затачиваются с двух сторон. Кромка лезвия имеет толщину 22-30 мкм. В случае затупления лезвий следует переставить ножи с одного соседнего диска на другой, что позволит вдвое увеличить время работы ножей без дополнительной заточки. Если заменяется один нож, то необходимо заменить и противоположный с целью обеспечения балансировки диска.

Распределение ножей на соседних дисках производится со смещением. Для достижения среза растений по всей ширине захвата перекрываются траектории движения ножей. Каждая соседняя пара дисков вращается во встречном направлении.

Размещение ножей на барабанах ротационно-барабанных режущих аппаратах производится по винтовой линии. Ножи изготавливают криволинейной формы, что позволяет достичь не только среза и измельчения растений, но и улучшить разбрасывание массы по полю либо её транспортирование по трубопроводам в ёмкости.

У ротационных режущих аппаратов отсутствуют возвратно-движущиеся части. Ножи данных аппаратов вращаются (линейная скорость 45-90 м/с), что позволяет косилкам работать при скорости движения машины не более 15 км/ч. Ротационные косилки отличаются простотой устройства и надёжностью в эксплуатации. К минусам ротационных косилок можно отнести излишнее измельчение стеблей, что приводит к увеличению потерь срезанной массы и повышению энергозатрат, а также высокую металлоёмкость конструкции подобных аппаратов.

Ротационно-дисковые аппараты (с вертикальной осью вращения) используются для скашивания высокоурожайных сеяных трав, а также злаковых. Ротационно-барабанные режущие аппараты (с горизонтальной осью вращения) применяются в кормоуборочных машинах, где происходит измельчение растений, ботвы картофеля и прочих культур.

Механизмы привода ножа. В кормоуборочных комбайнах и косилках привод ножей осуществляется посредством кривошипно-ползунного механизма и МКШ (механизма качающейся шайбы).

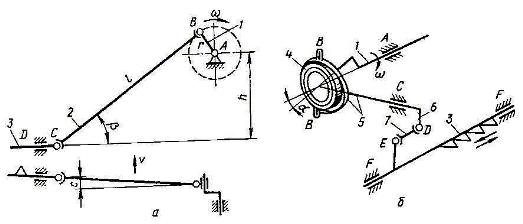

Рис. 5. Схемы механизмов привода ножа.

А) – Кривошипно-ползунный;

Б) – Качающейся шайбы;

1) – Кривошип;

2) – Шатун;

3) – Ножи;

4) – Качающаяся шайба;

5) – Вилка;

6) – Рычаг;

7) – Соединительное звено.

Кривошипно-ползунный механизм бывает двух типов: центральный и дезаксиальный. В центральном механизме ось (А) кривошипа (1) совпадает с линией (СД) движения ползунка и ход (S) ножа равен двум радиусам (r) кривошипа – S=2r. В смещённом (дезаксиальном) механизме ось (А) [рис. 5, А)] кривошипа смещена на некоторую величину (h=(7-8)r) относительно линии движения ножа и S>2r. Если смещение (h=(7-8)r), то ход ножа (S=(1,06-1,07)r).

Соединение кривошипа и ножа с шатуном осуществляется посредством шаровых шарниров (В) и (С), которые позволяют изменять положение пальцевого бруса, как в горизонтальной, так и в вертикальной плоскостях.

МКШ (механизм качающейся шайбы) устроен следующим образом: на кривошип [звено 1, рис. 5, Б)] с помощью подшипников насажена шайба (4), а её ось смещена от оси звена (1) на угол α. Данные подшипники соединяют шайбу с вилкой (5). Поводок вилки звеном (7) передаёт движение через шаровые шарниры (D) и (E) ножу (3). Оси шайбы (4) и звеньев (1) и (5) в данном механизме пересекаются в одной точке, но перемещение звеньев происходит в разных плоскостях.

Если ведущее звено движется равномерно, то шайба колеблется относительно звена (5) и осуществляет поворот его вала на некоторый угол, что вызывает перемещение рычага (6), которое сообщает ножу возвратно-поступательное движение.

Механизм качающейся шайбы – это компактный механизм, который является оптимальным с точки зрения эффективности для привода самоходных косилок, а также жаток кормоуборочных и зерноуборочных машин.

Скорости резания, центрирование ножей. Движение ножа сегментно-пальцевого режущего аппарата проходит по сложной траектории: 1) гармоническое колебательное (в относительном перемещении); 2) поступательное (в переносном). В процессе движения стебли захватываются сегментом, подводятся к противорежущей пластине и срезаются. При подводе стебли отгибаются, по этой причине высота стерни будет больше, нежели расстояние от поверхности поля до режущего аппарата.

При крайних положениях ножа скорость (u) по отношению к движению будет равна нулю. Максимальное значение скорости (u) достигается в середине хода ножа (umax=ωr). Уменьшение скорости (u) приводит к увеличению сопротивления срезу, из-за чего возможен неудовлетворительный срез.

Повысить скорость резания при использовании косилок можно за счёт правильной установки ножа в его крайних положениях. Условное название данного мероприятия – центрирование ножа.

В механизмах привода, когда (h=0) либо (h≈(2-3)r), центрирование ножа производится путём его установки таким образом, чтобы осевые линии пальцев совпадали с осевыми линиями сегментов в крайних положениях ножа. При соблюдении данных условий скорости резания растений будут одинаковыми не только при прямом, но и при обратном ходе ножа. Если же в одном из крайних положений ножа имеется смещение осевых линий сегментов относительно пальцев, например в правом положении, то снизится скорость начала резания при обратном ходе. То есть такой нож является неотцентрированным.

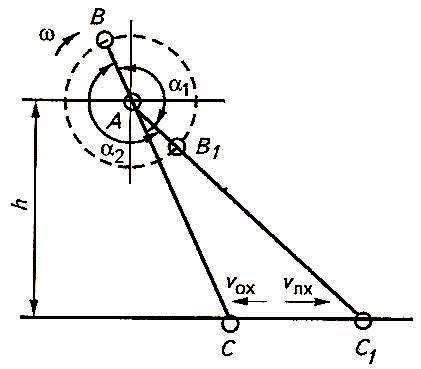

Рис. 6. Схема к обоснованию скорости движения ножа при прямом и обратном ходах.

Способ центрирования ножа потиворежущих косилок (пальцевой брус находится с правой стороны агрегата) с механизмом привода, дезаксиал которого h≥(7-8)r. Согласно вышесказанному, в косилках ход ножа S>2r, то есть S>t и S>t0. Вместе с тем, в подобных механизмах скорость (vп.х) [рис. 6] прямого хода (движение ножа слева направо) ножа больше скорости (vо.х) его обратного хода. Таким образом, угол (α1) поворота кривошипа за ход ножа (S) вправо меньше угла (α2) при том же ходе (S) влево. Принимая угловую скорость кривошипа (ω=const), получаем следующее соотношение скоростей: vп.х>vо.х. Для выравнивания скоростей прямого и обратного хода ножа в косилках, снабжённых противорежущим аппаратом, рационально устанавливать осевые линии сегментов с перебегом 4-6 мм относительно осевых линий пальцев в крайнем левом положении. При этом необходимо предотвратить распор ножа, который может возникнуть, когда режущий аппарат переводится в транспортное положение.

Центрирование ножа в косилках с кривошипно-ползунным механизмом осуществляется двумя способами: 1) изменением длины шатуна; 2) перемещением пальцевого бруса вдоль тяговой штанги. Установка ножа с механизмом привода «качающаяся шайба» в кормоуборочных комбайнах и самоходных косилках производится таким образом, чтобы осевые линии сегментов и пальцев в крайних положениях совпадали. С этой целью производят смещение рычага (6) [рис. 1, Б)], который связан с соединительным звеном (7) либо креплением корпуса МКШ.

До начала центрирования ножа следует правильно установить линии шатуна и ножа. Спроецированные на горизонтальную плоскость линии шатуна и ножа должны быть параллельными. Несоблюдение данных условий ведёт к возникновению дополнительных сил в звеньях механизма привода ножа, увеличению сопротивления его движения, а также появлению опасных поломок. Установка линий ножа и шатуна производится путём поворота эксцентриковой шайбы в шарнире (А) [рис. 1].

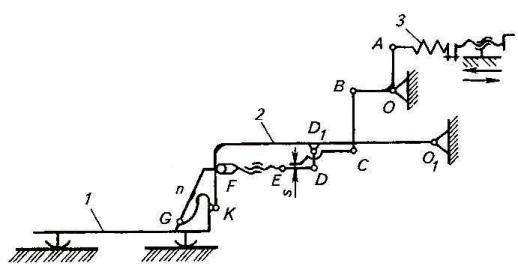

Механизм подвески пальцевого бруса косилок. Копирование рельефа поля осуществляется за счёт соединения пальцевого бруса (1) [рис. 7] посредством тяговой штанги (2) с шарниром (O1) рамы косилки.

Рис. 7. Схема механизма подвески пальцевого бруса косилки.

1) – Пальцевой брус;

2) – Тяговая штанга;

3) – Пружина.

В рабочем положении копирование рельефа поля достигается за счёт того, что башмаки пальцевого бруса опираются на поверхность почвы и скользят по ней. Регулировка высоты среза (50-90 мм) производится путём изменения положения башмака относительно пальцевого бруса. Башмаки давят на почву с силой, зависящей от пружины (3), которая действует на штангу (через ряд звеньев), а через неё на пальцевой брус. Оптимальные значения сил, действующих со стороны машины: на внутренний башмак – 200-300 Н; на наружный башмак – 100-200 Н.

В процессе уборки полёглого травостоя следует наклонить пальцевой брус вперёд с целью углубления пальцев в траву и приподнимания её. Работая на неровном (каменистом) поле необходимо наклонить пальцевой брус назад для предотвращения поломки пальцев. Изменение положения пальцевого бруса производится посредством поворота шарнира штанги относительно кронштейна, который к ней приварен.

Для подъёма пальцевого бруса используется механизм AOBCD1DEFKG. Первым при подъёме поворачивается двуплечий рычаг AOB, связанный с механизмом подъёма косилки. Посредством него приводится в движение звено BC, которое перемещает упорный рычаг CD1, действующий через звенья DE и EF на подъёмный рычаг FG. Когда точка n (грань подъёмного рычага) упрётся в выступ башмака, последний вместе с пальцевым брусом начинает вращаться относительно шарнира K. Пальцевой брус вращается вокруг шарнира до того момента, пока не «выберется» зазор S между звеном DE и упорным рычагом CD1. По завершении этого процесса вращение пальцевого бруса и тяговой штанги вокруг шарнира O1 будет проходить как единое целое.

Упругие деформации тяговой штанги, а также зазоры в шарнире (A) [рис. 1], которые возникают в процессе движения машины, приводят к тому, что пальцевой брус отодвигается назад. Расположение осевых линий пальцев под углом к направлению движения машины способствует увеличению подминания травы. Для устранения отрицательных последствий подобной работы следует вынести полевой конец пальцевого бруса (C2) на 25-50 мм (относительно C1) вперёд по ходу машины. Для выноса бруса необходимо изменить длину шпренгеля (7).

Изменение длины звена EF [рис. 7] осуществляется путём влияния на соотношение нагрузки на внешнем и внутреннем башмаках. Укорачивание звена влечёт за собой уменьшение нагрузки на внешний башмак, а удлинение – увеличение. Перед установкой зазоров в режущей паре следует после перераспределения нагрузки выпрямить пальцевой брус. Носки всех пальцев, при прямолинейном ноже, должны располагаться на прямой линии, отклонение отдельных пальцев исправляется рихтовкой.

Длина пальцевого бруса и ширина захвата косилок. Длина (lп) пальцевого бруса в сегментно-пальцевых косилках часто принимается равной 2,1 метра. Увеличение длины (lп) способствует уменьшению массы косилки на 1 метр ширины захвата, однако за этим следует ухудшение копирования рельефа поля, затруднение установки зазоров в режущей паре, что влечёт за собой снижение качества работы и ускоренный износ режущего аппарата. Чем больше длина бруса, тем длиннее должен быть нож. Удлинение ножа приводит к возрастанию сил инерции, влекущим за собой поломки косилки.

Необходимая ширина захвата косилок напрямую зависит от класса используемого энергетического средства и условий эксплуатации. Косилки КС-Ф-2,1Б агрегатируют с тракторами тяговых классов 0,6; 0,9; 1,4. Полунавесные двухбрусные косилки КД-Ф-4 агрегатируются с тракторами 0,9 и 1,4 тяговых классов. Скашивание трав на больших площадях с ровным рельефом производится трёхбрусными прицепными косилками КП-Ф-6, которые агрегатируют с тракторами 0,9 и 1,4 тяговых классов. На вышеуказанных косилках используется унифицированный праворежущий аппарат (длина одного пальцевого бруса — 2,1 метра). В двухбрусных и трёхбрусных косилках пальцевые брусья имеют взаимное перекрытие на 0,2 и 0,3 метра. Малогабаритные тракторы (тяговый класс 0,2-0,6) агрегатируются с косилками шириной захвата 1,1 и 1,5 метра.

Ротационные косилки, а также косилки-плющилки изготавливают навесными (ширина захвата до 3 метров) и прицепными (ширина захвата от 3 метров) – на них устанавливается 4-8 роторов. Задненавесная ротационная косилка КРН-2,1А оснащена четырьмя роторами, а прицепная косилка-плющилка КПРН-3 – шестью роторами, также на ней установлены два ребристых плющильных вальца. Регулировка силы сжатия травы между вальцами производится верхним подпружиненным вальцом.

Самоходные косилки-плющилки комплектуются жатками с различной шириной захвата. Самоходные косилки-плющилки Е-303 и КПС-5,6 состоят из следующих сборочных единиц: 1) самоходное шасси; 2) плющильные вальцы; 3) сегментно-пальцевые режущие аппараты; 4) механизм привода; 5) полотённо-транспортирующее валкообразующее устройство; 6) механизм управления.

Подъём и опускание рабочих органов самоходных и тракторных косилок осуществляется посредством выносных гидроцилиндров и навесных систем. Привод вальцов, режущих аппаратов и транспортёров реализуется с помощью ВОМ (вала отбора мощности) карданными, клиноремёнными, зубчатыми либо цепными передачами. Защитой режущих аппаратов от поломок служат предохранители, которые срабатывают в случае возникновения превышающих допустимые значения усилий.