Рабочий процесс льноуборочного комбайна:

1) – теребление растений;

2) – очёсывание коробочек;

3) – связывание стеблей в снопы либо их расстил на поле (для вылежки в тресту).

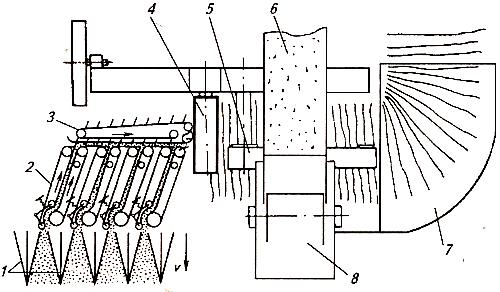

Рис. 1. Льноуборочный комбайн «Русь». Схема рабочего процесса.

1) – Делители;

2) – Теребильный аппарат;

3) – Поперечный транспортёр;

4) – Плющильный валец;

5) – Зажимной транспортёр;

6) – Транспортёр вороха;

7) – Расстилочный щит;

8) – Очёсывающий аппарат.

В процессе движения комбайна [рис. 1] делители (1) производят разделение убираемого льна на полосы и их смещение в область рабочего русла теребильного аппарата (2), который в свою очередь выдёргивает растения и направляет их к поперечному (3), а также зажимному (5) транспортёрам. Стебли зажимаются между ремнями транспортёра (5) и удерживаются от выдёргивания во время отрыва коробочек посредством очёсывающего аппарата (8). Очёсанный ворох сбрасывается лопастями устройства на транспортёр вороха, который подаёт его в прицеп.

Очёсанные стебли направляются на щит (7) с целью дальнейшего расстила, а также вылежки тресты (льноуборочные комбайны «Русь», ЛК-4А) либо они связываются в снопы (комбайн ЛКВ-4Т). С целью ускорения вылежки производится плющение стеблей вальцами (4). Валец (4) на льноуборочном комбайне «Русь» смонтирован между транспортёрами (3) и (5), а на ЛК-4М — непосредственно на расстилочном щите.

Устройство и характеристики основных рабочих органов льноуборочных комбайнов. Комбайны «Русь», ЛК-4М и модификации оснащаются прутковыми делителями, имеющими вид пятигранного клина, а также ленточно-роликовым аппаратом, снабжённым криволинейными ручьями. Установка ручьёв производится под углом (β0>90 град) к ветви поперечного транспортёра.

Поперечный транспортёр осуществляет приём стеблей, которые поступают из ручья теребильного аппарата, меняет траекторию их движения и направляет к зажимному транспортёру.

Поперечный транспортёр выполнен из трёх, размещённых одна над другой, цепей с шагом 38 мм. На цепях установлены пальцы (шаг 152 мм). Чтобы предотвратить затаскивание стеблей во время их подачи к зажимному транспортёру, пальцы отклонены от линии цепи на угол 118 град. Нижняя цепь имеет скорость (u) равную 2,4 м/с, что на 7-8% превышает скорости средней и верней цепей, вследствие чего происходит подтягивание комлей, которые отстают. Регулировка натяжения цепей осуществляется посредством натяжных устройств ведомых звёздочек. Допустимое провисание ведомой ветви – 30 мм. В случае забивания транспортёра стеблями производится его подъём с помощью рычажного механизма.

Зажимной транспортёр производит захват стеблей, которые подаются поперечным транспортёром, зажатие их между ремнями и перемещение (ремни движутся со скоростью 1,5 м/с) параллельно оси очёсывающего барабана.

Изменение силы зажима стеблей ремнями осуществляется посредством натяжения пружин, которые воздействуют на роликовые каретки, а также за счёт смещения ведомых шкивов транспортёра.

Очёсывающие аппараты используются для отрыва коробочек с семенами и направления их к транспортирующим устройствам.

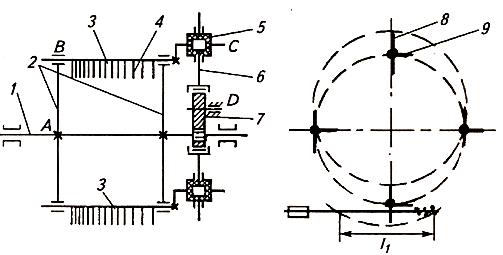

Рис. 2. Схема очёсывающего барабана.

1) – Вал;

2) – Ведущие диски;

3) – Гребни;

4) – Зубья;

5) – Шарнир;

6) – Ведомый диск;

7) – Шайба;

8) – Противонаматывающие лопасти;

9) – Перебрасывающие лопасти.

В льноуборочных комбайнах используются однобарабанные гребневые аппараты. Ведущие диски (2) аппарата [рис. 2] имеют жёсткую связь с приводным валом (1). В цапфах дисков смонтированы четыре гребня (3) с зубьями (4), которые заканчиваются кривошипами. Кривошипы посредством шарнира (5) соединены с диском (6), который свободно насажен на шайбу (7). Ось вращения диска (6) имеет смещение относительно оси вала (1), величина смещения равна длине кривошипа гребней. Данная конструкция позволила получить четырёхзвенный параллелограммный механизм (ABCD), зубья которого в процессе движения остаются параллельными сами себе.

Зубья имеют различные промежутки между собой:

— первая группа имеет большие промежутки, она прочёсывает ленту, выравнивая стебли по отношению к их линии движения;

— вторая группа проводит очёсывание коробочек.

Помимо зубьев на гребнях также смонтированы лопасти (8), препятствующие наматыванию стеблей на гребни, а также лопасти (9), которые перебрасывают очёсанные коробочки льна на транспортёр вороха из барабана.

Чистота очёса имеет прямую зависимость от частоты (n) вращения барабана, а также длины (l) зоны очёса. Увеличение частоты (n) и длины (l) повышает частоту очёса, но вместе с тем увеличивает отход волокна в путанину и повреждение стебля. Уборка льна в фазе ранней жёлтой и жёлтой спелости производится при частоте n=280-1 (звёздочка на валу барабана имеет z1=16 зубьев), а по достижении фазы полной спелости – n=250-1 (z2=18). Изменение длины зоны очёса происходит за счёт смещения вала (1) барабана по отношению к зажимному транспортёру и наклона зубьев (4) граблин. Чтобы наклонить зубья, следует повернуть шайбу (7), изменяя тем самым эксцентриситет механизма (ABCD).

Связывание снопов. Лён связывается в снопы после теребления теребилками либо очёса льноуборочными комбайнами с целью приготовления из него тресты на льнозаводах.

Раздельный способ уборки льна подразумевает связывание в снопы тресты, которая после её вылежки подбирается из лент. Обвязка снопов осуществляется шпагатом.

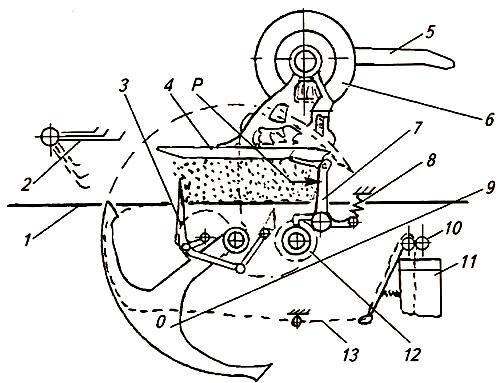

Рис. 3. Процесс обвязывания снопа.

1) – Вязальный стол;

2) – Рычаг разделителя;

3) – Рычаг упаковщиков;

4) – Грудная доска;

5) – Рычаг сбрасывателя;

6) – Узловязатель;

7) – Педаль включения;

8) – Пружина;

9) – Игла;

10) – Прижим нити;

11) – Ёмкость шпагата;

12) – Механизм привода;

13) – Нить шпагата.

Формирование и обвязывание снопов проводится на вязальном столе (1) [рис. 3], на который стебли подаются зажимным транспортёром. Во время движения стеблей их комли выравниваются подбойкой либо пассивной доской. Нить (13) шпагата, уложенная на столе, пропущена от бобины, находящейся в ёмкости (13), через отверстие (О) иглы (9) и зафиксирована в зажиме узловязателя.

Рычаги (3) механизма упаковки периодически выходят сквозь прорези стола, захватывают порции растений и направляют их к педали (7) включения вязального аппарата. Несколько ходов упаковщиков приводят к скапливанию порции стеблей у рычага, за счёт чего действующее на педаль усилие возрастает. При определённом значении данного усилия происходит проворачивание рычага и включение механизма привода (12) узловязателя (6). Сразу после включения механизма привода игла начинает двигаться: выходит через прорези стола, затем разделяет порции стеблей, сформированные упаковщиками, уплотняет их, далее охватывает шпагатом сноп и производит укладку нити на клюв и в зажим. Подаваемые в это время стебли к столу не поступают, а задерживаются рычагом (2) разделителя [рис. 3, штриховые линии].

За образование узла отвечает узловязатель. После окончательного формирования и связывания снопа, рычаги (5) сбрасывателя поворачиваются, выталкивая сноп на поле. Игла при этом возвращается в нерабочее положение. Далее поворачивается рычаг разделителя снопов [рис. 3, сплошные линии], освобождая задержанные стебли. Упаковщики захватывают их, начиная формирование следующего снопа.

Механизмы включения и привода вязального аппарата получают движущий момент посредством ВОМ (вала отбора мощности); карданной передачи; редуктора, а также рычажного и цепного устройств.

Рис. 4. Схема механизма включения вязального аппарата.

1) – Кулачок;

2) – Муфта;

3) – Звёздочка;

4) – Собачка;

5) – Фиксатор;

6) – Цепь;

7) – Рычаг;

8) – Звёздочка;

9) – Кулачок;

10) – Рычаг сбрасывателя;

11) – Коромысло;

12) – Пружина;

13) – Педаль;

14) – Пружина;

15) – Кулачок.

Включение механизма привода вязального аппарата осуществляется посредством рычага (7) [рис. 4], на который воздействует сила (P) массы льна, которую уплотняют упаковщики. При достижении предельного значения силы (определяется плотностью снопа) происходит отклонение педали и включение привода.

Допустим, что сила (P), которая действует на педаль (13), преодолев сопротивление пружины (12), осуществляет поворачивание рычага (7), который выводится из зацепления с собачкой (4). Собачка крепится к свободно посаженой на вал звёздочке (3) шарнирно. Ролик собачки входит в ячейки муфты (2), которая вращается. Звёздочка, собачка и муфта начинают вращаться как единый механизм. Соединённая с рычагом сбрасывателя снопов звёздочка (8), посредством цепи (6) получает движение от звёздочки (3).

Ролик коромысла (11), во время движения по дорожке кулачка (9), который связан со звёздочкой (8), резко отклоняется в определённый момент и поворачивает вал с педалями. При этом освобождается выход для снопа, и связанный сноп выводится из машины посредством рычагов сбрасывателя (10).

Звёздочка (8) осуществляет привод не только рычагов сбрасывателя снопов и педалей, но и иглы и механизмов узловязателя.

По окончании рабочего цикла вязального аппарата происходит возвращение в исходное положение рычага (7). Собачка входит в зацепление с рычагом (7), тогда как у звёздочки (3) и муфты (2) связь прерывается. Вращение муфты продолжается, а звёздочка останавливается. Фиксатор (5) препятствует обратному вращению звёздочки посредством подпружиненной пластины, упирающейся в прилив (с уступом) звёздочки. Чтобы исключить повторное срабатывание механизма привода, производят регулировку положения пластины.

Вязальные аппараты, используемые в льноуборочных комбайнах, позволяют производить качественную уборку льна (влажность – 14-16%, длина растений – 70-90 см, процент сорняков – до 15) с пропускной способностью (q0)≤60 снопов в мин. В случае, если вращение муфты включения вязального аппарата сопровождается стуком, то происходит нарушение связывания снопов. Необходимо снизить рабочую скорость уборочного аппарата и проверить величину зазора между зацепом рычага собачки и рычагом включения вязального аппарата.

Качество связывания снопов оценивается по форме и размеру снопов, тугости вязки и положению шпагата на снопе.

Льноуборочные машины производят связывание снопов двух форм:

1) круглой – диаметр в зоне перевясла порядка 16-25 см;

2) овальной – длина большей оси около 10-15 см.

Форма и размеры снопов имеют прямую зависимость от расположения грудной доски (4), рычага (7) [рис. 3], а также натяжения пружины (8) механизма включения привода вязального аппарата. Увеличение размеров снопов и повышение их округлости осуществляется за счёт удаления рычага от упаковщиков и подъёма грудной доски. Увеличение размера снопов и их овальности происходит при повышении натяжения пружины.

Растянутость снопов (допустимый коэффициент εр≤1,2) имеет прямую зависимость от рельефа поля, состояния стеблестоя, скорости и прямолинейности движения агрегата, регулировки сборочных единиц машин. Коэффициент εр увеличивается из-за низкой высоты и высокой скорости теребления, а также непрямолинейного движения агрегата.

Для оценки тугости снопов применяется коэффициент (σт), в основе которого отношение длины (lо) обхвата у перевясла (при его натяжении с силой 50 Н) к длине (lп) перевясла:

σт=lо/lп

Коэффициент (σт) для свежеубранных снопов принимается равным 0,75, а при водяной мочке и загрузке снопов пневмотранспортёром – 0,9. Уменьшение (σт) до 10% производится при высушивании снопов. Регулировка тугости снопа производится посредством изменения натяжения пружин рычага включения привода вязального аппарата, а также нитепровода шпагата.