Требования, предъявляемые к молотилкам:

1) – доля потерь зерна не должна превышать 1,5%;

2) – при уборке семенных посевов дробление зерна 1%, бобовых, крупяных культур и кукурузы – 3%, товарного зерна 2%;

3) – засорённость зерна в бункере – 3%.

Молотилка является основной частью комбайна. В её состав входят: корпус; приёмная камера; молотильно-сепарирующее устройство; отбойный битер; соломоотделитель; сепаратор зернового вороха (очистка); транспортирующие устройства; бункер; механизмы привода; механизмы управления.

Подача. Качество комбайновой уборки имеет прямую зависимость от подачи массы в молотилку, т.е. от массы и свойств обрабатываемого продукта за 1 сек. основного (чистого) времени.

Оценка работы молотилки и комбайна в целом производится путём определения подачи зерна и соломы (фактическая подача), зерна, соломы и приведённая подачи.

Подача зерна qз зависит от ширины захвата жатки (подборщика) B, скорости v движения комбайна, а также урожайности зерна A:

qз=BvA

Подача соломы qс (имеется ввиду вся незерновая часть урожая, включающая в себя полову и солому) зависит от подачи зерна qз и соотношения массы соломы mс и суммы масс mз + mс, которые поступают в молотилку за определённый промежуток времени t. Данное соотношение называется коэффициент соломистости:

β=mс/(mз + mс)

либо

β=qс/(qз + qс)

Коэффициент β убираемых культур может изменяться в широком диапазоне: для малоурожайных длинностебельных он больше, а для высокоурожайных короткостебельных – меньше. Средние значения коэффициента β: для пшеницы – 0,5-0,6; для ржи – 0,65-0,75; для овса и ячменя – 0,48-0,52. В процессе проектирования молотилок зерноуборочных комбайнов, а также при оценке их работы β0, принимают равным 0,6.

Определение коэффициента соломистости перед началом уборки производится путём взвешивания масс mз и mс, взятых с 10-12 площадок (приблизительный размер каждой площадки – 0,25 м2). Площадки выбираются вдоль гона, при этом следует отступить с обеих сторон прокоса в нескошенный стеблестой на 1 метр. Коэффициент β при работе комбайна вычисляется путём сбора и взвешивания зерна и соломы.

Зная коэффициент β и подачу qз, вычисляется подача соломы

qс=qзβ/(1- β).

Фактическая подача qф равна сумме подач qс и qз, т.е. qф=qс+qз.

Выразив qф через β и qз, получают

qф=qз/(1- β),

либо

qф=qс/β.

Тогда

qз=qс(1- β)/β.

Приведённая подача q является условной величиной, равной фактической подаче qф при коэффициенте соломистости β0=0,6. Из выражения qф=qс/β при β=0,6 получают

q=qс/0,6=1,67qс.

При работе комбайнов приведённая подача вычисляется по формуле q =qс/0,6=1,67qс, взвесив массу незерновой части урожая, собранную комбайном в течение времени t (mс=70-100 кг).

Пропускная способность молотилки. Пропускной способностью q0 принято называть приведённую подачу при потерях зерна за молотилкой 1,5% (сорность бункерного зерна 3%, дробление товарного зерна колосовых 2%).

При q=q0 получаем

q0=1,67qс.

Во время проведения аттестации зерноуборочных комбайнов в их паспорте либо марке указывается номинальная пропускная способность молотилки, которая соответствует уборке прямостоящей пшеницы фуражного и продовольственного назначения со следующими параметрами: масса 1000 зёрен — 40 г; влажность — 15-18%; длина срезанных стеблей – 70-90 см; засорённость – не более 5%. Для комбайнов «Дон-1500» номинальная пропускная способность q0н=8 кг/с, а для СК-5М q0н=5 кг/с.

В том случае, если условия отличаются от номинальных, пропускная способность q0 зависит от сорта, вида, влажности и засорённости культуры, массы зерновки и прочих показателей. Учёт влияния вышеуказанных факторов производится коэффициентом использования номинальной пропускной способности σ, т.е

q0=σq0н.

Коэффициент σ изменяется в диапазоне 0,5-1,2. Σ уменьшается с увеличением засорённости и влажности (wст≥20%) стеблестоя. Чем больше масса зерновки, тем выше его значение. Как при длинных (lр>100 см), так и при коротких (lр>40 см) стеблях значения σ меньше, чем при lр=70-90 см. Коэффициент σ снижается при полёглом стеблестое.

Учитывая выражение q=qс/0,6=1,67qс, подача незерновой части урожая в молотилку комбайна за 1 с основного времени (потери зерна за молотилкой Р=1,5%)

qс=σq0н/1,67.

Решая зависимости qз=qс(1-β)/β и qс=σq0н/1,67 совместно, получаем намолот зерна

qз=σq0н(1-β)/1,67β.

Таким образом, принимая для комбайна «Дон-1500» σ=1, q0н=8 кг/с, Р=1,5%, β=0,54 находим

qз=1•8(1-0,54)/1,67•0,54≈4,1 кг/с.

При этом подача половы и соломы qс=1•8/1,67=4,8 кг/с, фактическая подача qф=qз+qс=9 кг/с, приведённая q=1,67qс=8 кг/с.

В выражениях qз=σq0н(1-β)/1,67β; v=σq0н(1-β)/1,67βBA; B=σq0н(1-β)/1,67βvA подача зерна qз соответствует равенству приведённой подачи q и пропускной способности, т.е. q=q0=σq0н (потери зерна за молотилкой Р=1,5%). Данное равенство возможно при соблюдении условия

BvA= σq0н(1-β)/1,67β.

Из этого выражения получаются выражения для скорости движения комбайна

v=σq0н(1-β)/1,67βBA

и для ширины захвата жатки

B=σq0н(1-β)/1,67βvA.

В зависимостях qз=σq0н(1-β)/1,67β; v=σq0н(1-β)/1,67βBA; B=σq0н(1-β)/1,67βvA учитывается чистая (основная) продолжительность работы когда происходит выполнение комбайном технологического процесса (срезание растений, обмолот, сепарация вороха и прочее). Тем не менее, во время работы приходится проводить обслуживание машины, устранять её неисправности, а также учитывать потребности операторов (комбайнёров) и прочее. Вследствие этого, для оценки намолота зерна за общую продолжительность работы, учитывается коэффициент использования времени смены τсм, который равен отношению продолжительности чистой (основной) работы t0 к общей продолжительности t, т.е. τсм=t0//t. τсм при уборке зерна комбайнами следует принимать равным 0,72-0,78.

В соответствии с этим намолот зерна за общее время

Qз=(σq0н(1-β)/1,67β)•tτсм.

Приняв для рассмотренного примера t=12 ч и τсм=0,72, получаем

Qз=4,1•12•0,75•3,6=132,8 т.

Классы комбайнов. В основе классификации зерноуборочных комбайнов лежит номинальная пропускная способность q0н молотилки. Согласно этому в России выпускаются комбайны 6-ти классов:

I класс – номинальная пропускная способность 1-1,5 кг/с (комбайны семеноводческого и селекционного назначения);

II класс – 3 кг/с;

III класс – 6 кг/с;

IV класс – 7,5 кг/с;

V класс – 9 кг/с;

VI класс – 11 кг/с.

Молотильно-сепарирующие устройства. Широкое применение нашли барабанно-дековые и аксиально-роторные МСУ (молотильно-сепарирующие устройства). Они вымолачивают зерно, сепарируют (выделяют) его из получившегося грубого вороха и транспортируют соломистую часть с оставшимся в ней зерном к соломоотделителю.

Допустимый недомолот зерна составляет не более 0,5% при дроблении не более 2% товарного и 1% семенного зерна колосовых культур, 3% для кукурузы, бобовых и крупяных и 4% риса. Вместе с намолотом МСУ должны сепарировать основную массу (80-95%) зерна, тем самым уменьшая его подачу на соломоотделитель.

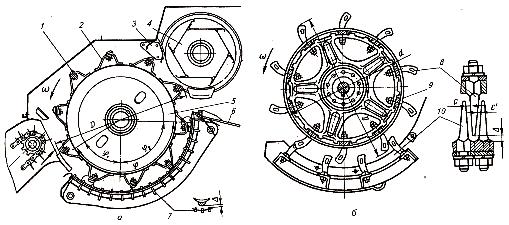

Барабанно-дековые МСУ состоят из штифтового либо бильного барабана и деки (подбарабанья). У штифтового барабана на планках (9) [рис. 1, Б] закреплены штифты (8) (зубья), а у бильного – на подбичниках (2) [рис. 1, А] бичи (1). Подбичники соединяются с пятью либо шестью дисками (5) [рис. 1, А]. Бичи изготавливают рифлёными. Угол наклона рифов к образующей барабана составляет 52-53 град. Рифы в соседних бичах направлены в разные стороны, что не только усиливает воздействие бичей на массу, но и устраняет её сгруживание в боковой части молотилки, а также снижает осевое давление на подшипники. В корпусе молотилки вал барабана смонтирован на паре самоустанавливающихся шарикоподшипников.

Рис. 1. Молотильно-сепарирующие устройства барабанно-дековых комбайнов.

А) – Бильное;

Б) – Штифтовое;

1) – Бич;

2) – Подбичник;

3) – Отсекатель;

4) – Отборный битер;

5) – Диск;

6) – Решётка;

7) – Поперечная планка деки;

8) – Штифт барабана;

9) – Планка штифтового барабана;

10) – Штифт деки.

У комбайна «Дон-1500» барабан десятибичевой (диаметр по вершинам бичей d=800 мм), у комбайнов «Енисей» и «Нива» — восьмибичевой (диаметр 550 и 600 мм соответственно). Для привода мотовила на левом конце вала устанавливается ведомый шкив.

Подбарабанье бильных устройств выполняют сварным, поперечные планки (7) прикрепляют к его боковым обоймам. Продольные прутки пропущены через отверстия планок. Чем меньше расстояние между поверхностью планок и прутков, тем активнее происходит очищение подбарабанья от прилипшей массы. Если поперечные планки износились только с одной стороны, целесообразно перевернуть подбарабанье, продлив тем самым время его работы. Для изменения положения деки относительно барабана следует установить оптимальный радиальный зазор Δ между планками подбарабанья и бичами барабана. Регулировку зазора можно проводить в начале и в конце зоны молотильного пространства порознь либо одновременно: только в начале либо только в конце деки.

Посредством бильного устройства из вороха выделяется значительная часть зерна через отверстия подбарабанья, тем самым снижая его потери в соломе. Данное устройство можно использовать при уборке разнообразных культур. У отечественных комбайнов, в сравнении с зарубежными, площадь подбарабанья больше (до 1,3 раза), что позволяет увеличить в пределах МСУ вымолот и сепарацию зерна. Данное преимущество реализуется в процессе уборки стеблестоя с повышенной влажностью, характерное для большинства зон России.

Саблевидные зубья в штифтовом барабане [рис. 1, Б] располагаются на планках (9) по спирали. Подбарабанье штифтового барабана тоже имеет штифты, размещённые в 3-6 рядов. Каждый из штифтов подбарабанья установлен с различной величиной смещений между смежными следами штифтов барабана. На радиальный Δ и боковой (с) зазоры влияет положение подбарабанья по высоте, так как зубья изготавливаются с расширением от вершины к основанию. Вместе с тем добиваются равномерного бокового зазора между штифтами путём изменения положения барабана вдоль его оси.

Захват растительной массы штифтовым устройством происходит интенсивнее, в особенности, когда её влажность повышенная. К минусам можно отнести меньшую универсальность, большее перебивание соломы, вследствие чего увеличивается загрузка очистки.

В зерноуборочных комбайнах «Енисей», «Дон-1500», «Нива» используют бильные МСУ. Рисоуборочные комбайны «Дон» и «Енисей» комплектуются парой барабанно-дековых МСУ: 1) – штифтовое; 2) – бильное.

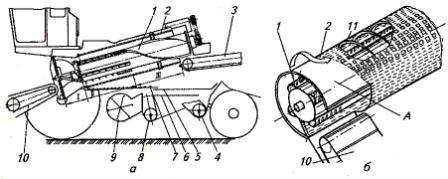

Аксиально-роторное устройства [рис. 2.] изготавливают одно- либо двухроторными (диаметр 450-770 мм). В состав первых входят: вращающийся ротор и неподвижный либо вращающийся кожух (дека). Ротор в заходной зоне имеет 3 либо 4 лопасти, а на внутренней стороне конического кожуха – направители. Молотильно-сепарирующая зона ротора снабжена тремя либо четырьмя длинными бичами, между которыми установлены короткие бичи. Рифы всех бичей имеют одностороннее направление. За счёт направителей, лопастей и рифов бичей обеспечивается движение растительной массы не только по направляющей цилиндра, но и вдоль образующей кожуха. Эта функция в сепарирующей части кожуха выполняется уголками ротора и направителями (11) кожуха, которые установлены под углом к их образующей.

Рис. 2. Комбайн с аксиально-роторной молотилкой. Схема рабочего процесса.

а) – С продольным потоком массы;

б) – С поперечным потоком массы;

1) – Ротор;

2) – Кожух;

3) – Соломоотводящий транспортёр;

4) – Колосовой шнек;

5) – Решёта;

6) – Решёта;

7) – Транспортная доска;

8) – Зерновой шнек;

9) – Вентилятор;

10) – Плавающий транспортёр;

11) – Направители кожуха;

I) – Заходная зона;

II) – Молотильно-сепарирующая зона;

III) – Сепарирующая зона;

IV) – Соломоотводная зона;

А) – Зона кожуха без отверстий.

Кожух в молотильно-сепарирующей зоне изготовлен в виде пары решётчатых дек, которые расположены в противоположных секторах поперечного сечения кожуха. Необходимый зазор между планками кожуха и бичами ротора устанавливается за счёт возможности перемещения дек относительно оси.

Кожух изготавливается частично (120 либо 240 град) или полностью (360 град) решётчатым. Кожух в комбайне «Дон-2600ВД» полностью решётчатый, он вращается с частотой 10-35 мин-1, что позволяет обеспечить малые потери и высокую сепарацию зерна. Для изменения частоты ротора (450-1200 мин-1) используется редуктор и вариатор клиноремённой передачи.

Регулировка молотильно-сепарирующих устройств производится посредством изменения частоты вращения (n) ротора (барабана) и зазоров между кожухом (декой) и бичами.

Выбор оптимальных значений частоты вращения (n) барабана и зазоров (Δ) происходит в два этапа. В зависимости от состояния убираемой культуры предварительно устанавливаются ориентировочные значения (n) и (Δ) [табл. 1]. Непосредственно в поле (при контрольных проходах) производится окончательная настройка.

Таблица. 1. Ориентировочные параметры исходной настройки МСУ.

| Культура | Линейная скорость бичей uδ (м/с) |

Зазор* ∆ (мм) | ||

| Барабанно-декового МСУ | Аксиально-роторного МСУ | Бич барабана — планка деки | Бич ротора — планка кожуха | |

| Пшеница, овёс | 30-32 | 32-36 | 16-18 (4-6)* | 30-40 (25-20) |

| Рожь, ячмень | 28-30 | 30-34 | 16-68 (4-6) | 30-40 (23-20) |

| Рис | — | 27-31 | — | — |

| Подсолнечник | 13-15 | 14-17 | 18 (6-8) | 50 (25-30) |

| Просо | 21-24 | 23-27 | 16-18 (6-8) | 30 (20) |

| Крупяные | 15-18 | 18-20 | 18 (7-9) | 30 (15-20) |

| Кукуруза | 10-12 | 12-15 | 22-24 (8-10) | 30-50 (25) |

* Без скобок представлены значения зазоров на входе в МСУ, в скобках — на выходе.

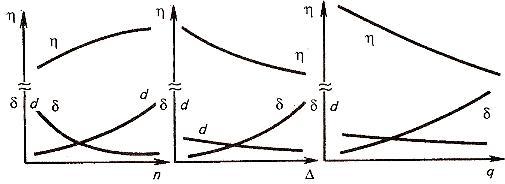

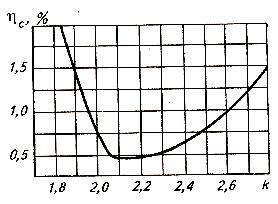

Достичь максимальной производительности при допустимых потерях зерна возможно за счёт изменения частоты (n) и зазоров (Δ) с учётом, приведённых на графиках [рис. 3] закономерностей.

Рис. 3. Зависимость потерь недомолоченного (δ) и свободного (η) зерна в соломе, а также дробление зерна (d) от частоты вращения n барабана (ротора), средних зазоров (Δ) между бичами и планками деки и приведённой подачи (q) (прерывистость ординаты обусловлена тем, что η>>δ и η>>d).

В первую очередь одновременно изменяют зазоры на входе (Δ1) и выходе (Δ2) (барабанно-дековое МСУ). Если требуемого значения достичь не удаётся, то увеличивают либо уменьшают частоту (n). Зазор на выходе (Δ1) уменьшают при повышенных потерях зерна сходом с соломой, т.к. при одинаковом среднем зазоре уменьшение (Δ1) приводит к резкому сокращению потерь вымолоченного (свободного) зерна в соломе.

Во время регулировки оцениваются не только потери зерна в соломе, но и работы очистки. Потери зерна в полове увеличиваются при повышенной загрузке решёт очистки соломистой фракцией. Если регулировка не позволяет достичь требуемого качества работы (допустимые потери зерна за молотилкой р≥1,5%), то необходимо снизить подачу q. На [рис. 3] показаны графики изменения потерь свободного (η) и недомолоченного (δ), а также его дробление (d) в зависимости от величин (η), (Δ) и (q). Нельзя забывать, что при регулировке зазоров (Δ) и частоты (n) не только снижаются потери зерна, но и увеличиваются энергозатраты на работу молотилки. Таким образом, с увеличением частоты вращения барабана комбайна «Дон-1500» свыше 850 мин-1 на каждые 100 оборотов на обмолот каждой тонны зерна затраты энергии возрастают на 0,2-0,3 МДж.

Соломоотделители служат для выделения зерна, половы (мелких примесей) из грубого вороха, направления их на очистку и выведения соломы из молотилки.

Соломоотделители различаются по принципу воздействия на ворох на встряхивающие и ударные. Клавишные соломотрясы – встряхивающие, аксиально-роторные сепараторы – ударные.

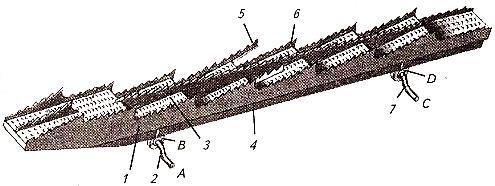

Рис. 4. Клавиша соломотряса комбайна «Дон».

1) – Корпус;

2) – Вал;

3) – Решётчатая поверхность;

4) – Жёлоб;

6) – Граблина;

7) – Вал.

Клавишные соломотрясы, подбрасывая ворох, вспушивают его и растаскивают. Их изготавливают с тремя-шестью клавишами. Каждая из клавиш представляет собой корпус (1) [рис. 4] с решётчатой рабочей поверхностью (3), которая выполнена в виде перепадов (каскадов). Просыпавшиеся через отверстия решёт клавиш зерно, а также мелкие примеси, поступают на решёта очистки по жёлобу (4) корпуса. В некоторых комбайнах используют клавиши без днища, а за перемещение вороха на очистку отвечает колеблющаяся транспортная доска, установленная под клавишами либо шнеками.

В комбайнах «Мега-218» и «Доминатор-108» (Германия), а также «Дон-091» для дополнительного выделения зерна над клавишами устанавливаются пальцевые ворошители соломистого вороха.

С боков над рабочей поверхностью клавиш выступают гребёнки. Отдельные каскады оборудованы граблинами (5). Гребёнки и граблины не только препятствуют скольжению соломы к началу соломотряса, но также улучшают её растаскивание и способствуют более равномерному перемещению соломы к выходу из молотилки. Как правило, на первом каскаде устанавливаются пара более высоких боковых и одна средняя гребёнки, за счёт которых происходит снижение скорости потока соломы и достижение интенсивности процесса выделения зерна.

Корпус каждой клавиши соломотряса соединён шарнирно с парой коленчатых валов, которые имеют одинаковый радиус колен (r). Колена (AB) и (CD) параллельны, а расстояния (AC) и (BD) равны между собой, то есть клавиша и валы образуют четырёхзвенный паралеллограммный механизм, клавиша в котором совершает плоскопараллельное движение, а каждая её точка движется по окружности с радиусом (r). У двух соседних клавиш колена валов, одно относительно другого, смещены на угол 180, 120 либо 90 град.

Аксиально-роторный сепаратор (соломоотделитель) является продолжением ротора и кожуха молотильно-сепарирующего устройства. На роторе (в его соломоотделительной части) МСС под углом к образующей цилиндра монтируют уголки, а на кожухе – направители.

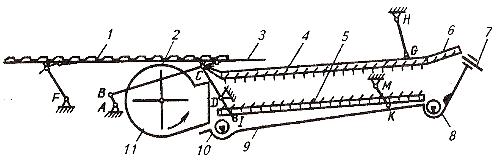

Режим работы соломотряса и аксиально-роторного сепаратора оценивается по показателю кинематического режима (k), который является отношением центростремительного ускорения (rω2) точек клавиш к ускорению свободного падения (g):

k=rω2/g.

От величины (k) зависят скорость движения вороха (uв) вдоль клавиши и амплитуда встряхивания. На графике [рис. 5] представлены потери зерна (η) в соломе в зависимости от показателя (k) кинематического режима работы соломотряса. Увеличение потерь свободным зерном происходит, когда показатели кинематического режима отклоняются от оптимального значения – k=2,1-2,3. В комбайне СК-5М оптимальному значению k соответствует частота вращения n=203 мин-1, а у комбайнов семейства «Дон» — n=200 мин-1.

Рис. 5. Зависимость потерь зерна (ηс) от показателя кинематического режима (k) работы соломотряса.

В процессе эксплуатации комбайна следует соблюдать оптимальный кинематический режим работы соломотряса – не перегружать двигатель, а также не занижать его скоростной режим.

У аксиально-роторного соломоотделителя кинематический режим определяется частотой вращения кожуха и ротора. Увеличение частоты вращения ротора приводит к росту инерционных сил и сил ударного импульса, воздействующих на ворох. Это влечёт за собой снижение потерь зерна, а также повышение интенсивности его выделения из вороха. Вместе с тем происходит увеличение подачи на очистки незерновой части вороха.

Сепаратор зернового вороха (очистка). В ворохе, поступающем из молотильно-сепарирующего устройства и соломоотделителя, содержится 55-80% зерна и 45-20% примесей. Очистка должна обеспечивать следующие показатели чистоты: для зерна хлебных злаков – не ниже 97%; для бобовых, крупяных, масличных и прочих культур, а также семян трав – 95%. Потери зерна в полове должны быть не более 0,3%.

В зерноуборочных комбайнах используются решётные очистки с нагнетательным воздушным потоком. Ворох подаётся на транспортную доску (1) [рис. 6], которая колеблется с частотой 4,2-4,5 мин-1, перемещающую его к решётам. Рабочая поверхность доски имеет ступенчатую форму, её разделяют продольные гребёнки, удерживающие ворох от одностороннего сдвига, когда молотилка комбайна кренится. Вместе с перемещением ворох при колебании разделяется: основная масса зерна смещается вниз, а полова и сбоина – вверх. В конце транспортной доски монтируют пальцевую решётку. Через неё сначала просыпается полова и зерно, а потом сбоина. В комбайнах некоторых типов к концу транспортной доски закрепляют решето, проход с которого поступает на нижнее решето, тем самым разгружая верхнее.

Рис. 6. Схема воздушно-решётной очистки:

1) – Транспортная доска;

2) – Вентилятор;

3) – Пальцевая решётка;

4) – Решето;

5) – Решето;

6) – Удлинитель верхнего решета;

7) – Выдвижной щиток;

8) – Колосовой шнек;

9) – Скатная доска;

10) – Зерновой шнек;

11) – Вентилятор.

Решёта (4), (5) и вентилятор (11) служат для разделения вороха по парусности и размерам. В зерноуборочных комбайнах для уборки колосовых культур в основном используют жалюзийные решёта, угол наклона жалюзи которых регулируется. С верхним решетом (4) соединён удлинитель (6), улавливающий невыделенное верхним решетом зерно, а также недомолоченные колосья. Вместо жалюзийного решета при уборке кукурузы (со сбором зерностержневой смеси) устанавливается пространственно-волнистое решето. Перед уборкой семенников трав устанавливается нижнее пробивное решето с отверстиями (диаметр 2,5-3 мм).

Верхнее решето очистки имеет длину в диапазоне 950-1500 мм, нижнее – на 5-12% короче. Ширина решёт, как правило, меньше ширины молотилки на 7-20%. Угол наклона решёт к горизонтальной плоскости 0-7 град. Решётный стан колеблется с частотой 260-340 мин-1.

Под решёта вентилятором нагнетается воздушный поток. Широкое применение нашли центробежные вентиляторы, в меньшей степени используются диаметральные и осевые. Характерной особенностью центробежных вентиляторов для зерноуборочных комбайнов является ширина площади обдуваемых решёт – до 1,6 м, вследствие чего затруднено выравнивание потока по ширине. В некоторых комбайнах для достижения равномерности потока применяются вентиляторы секционного исполнения.

Площадь верхнего решета в комбайне «Дон-1500Б» — 2,2 м2, площадь нижнего – 1,7 м2. Решето колеблется с частотой 270 мин-1. Рабочее колесо вентилятора вращается с частотой 560-1100 мин-1.

Регулировка очистки подразумевает изменение:

1) – угла раскрытия жалюзи в пределах 0-45 град;

2) – угла наклона удлинителя от 8 до 30 град;

3) – частоты вращения вала вентилятора;

4) – размеров входных окон;

5) – угла наклона решёт в пределах 4-8 град;

6) – зазора между удлинителем и выдвижным щитком.

Рекомендуемые исходные значения регулировочных параметров при уборке зерновых:

1) – открытие жалюзи нижнего решета 8-10 мм, верхнего – 14-17 мм;

2) – частота вращения вала вентилятора — 620-800 мин-1.

3) – угол наклона удлинителя – 25 град;

4) – минимальный зазор между выдвижным щитком и удлинителем – 15-20 мм.

Уборка ржи производится с большим открытием жалюзи (на 10 град) верхнего решета. Жалюзи верхнего решета при уборке бобовых следует открывать в 1,4-1,4 раза больше, чем при уборке зерновых, а жалюзи нижнего решета – в 1,8-2 раза. Уборка семенников трав производится с уменьшением угла открытия верхнего решета до 12 град., а нижнего – до 7 град. Выбор частоты вращения вентилятора зависит от парусности зёрен культуры.

Окончательная регулировка производится непосредственно в поле. Приводят изменение указанных параметров, добиваясь требуемой чистоты зерна в бункере (при допустимых потерях).

Оценка качества работы очистки проводится по сходам в колосовой шнек, для этого открывают крышку нижней головки колосового шнека. По составу колосового вороха определяют недостатки работы очистки, а также их возможные причины.

| Недостатки работы очистки | Возможные причины |

| Наличие в сходе значительного количества полноценного зерна и половы | Малое раскрытие жалюзи решёт, недостаточная частота вращения вала вентилятора |

| Наличие значительного количества полноценного зерна (количество соломистой части — в норме) | Прикрыты жалюзи нижнего решета |

| Наличие щуплого зерна | Повышенная частота вращения вала вентилятора |

| В колосовой шнек поступает много мякины (недомолоченные колосья отсутствуют) | Увеличен зазор между щитком и удлинителем, недостаточное раскрытие жалюзи удлинителя решёт |

От подачи на решёта соломистых примесей зависит пропускная способность очистки. Пропускная способность для воздухорешётных очисток составляет порядка 1 кг/с (0,3% — потери зерна) на 1 метр ширины решета.

Колосодомолачивающие устройства (КДУ). В колосовой шнек с решёт очистки вместе с колосьями также поступает часть зерна, сбоина и полова. Доля схода зерна равна 2-5% от намолоченного.

При домолоте в основном МСУ (СК-3М) ворох подаётся к молотильному барабану посредством колосового шнека, элеватора, а также распределительного шнека. Возможна подача в плоскости вертикального диаметра барабана, в зоны между барабаном и приёмным либо отбойным битером. В аксиально-роторных устройствах ворох подаётся в заходную либо молотильно-сепарирующие зоны.

Недостатки системы домолота в основном МСУ:

1) – колосья неинтенсивно домолачиваются ротором либо барабаном (вымолот зерна порядка 50-60%) из-за того, что они смешиваются с массой основного соломистого вороха;

2) – поступающая с домолоченным ворохом часть зерна, воздушным потоком, который создаётся битером и барабаном, отбрасывается на соломотряс, попадая в верхние слои соломы, что ведёт к увеличению потерь свободного зерна в соломе;

3) – повышено (до 25%) дробление свободного зерна, которое выбрасывается на барабан.

Автономное КДУ монтируется над транспортной доской либо верхним решетом. В его состав входят: вращающийся ротор с билами либо лопастями и неподвижная дека. Домолачивание колосьев происходит от удара лопастей (бил) и перетирания в процессе протаскивания по деке. Лопасти вращаются с частотой 1200-1400 мин-1.

Бункеры зерна. Они изготавливаются в виде односекционных и двухсекционных коробов, снабжённых загрузочными, а также выгрузными устройствами. Односекционный короб выполняется сварным, его конструкция симметрична, а дно имеет наклон с целью самоссыпания зерна.

Для загрузки зерна в бункеры используются шнеки, расположенные наклонно либо горизонтально. Вибропобудители и выгрузные шнеки относятся к выгрузным устройствам. Вибропобудители – колеблющийся лист, который установлен параллельно днищу корпуса. Текучесть зерна повышается при колебаниях с частотой 2030 Гц и амплитудой до 5 мм, что отчётливо проявляется при высокой влажности (wз≥25%). Иногда устанавливают пару виброуловителей на обоих скатах днища.

Объём бункера (3-9 м3) принимается равным либо кратным объёму кузова транспортного средства, используемого для перевозки зерна от комбайна. Увеличение объёма бункера приводит к увеличению массы комбайна и потребной мощности двигателя. При этом эффективнее используются транспортные средства, и сокращается число разгрузок.

От частоты вращения и конструкции шнеков зависит производительность выгрузных устройств. Диапазон изменения производительности – 18-55 кг/с. Производительность выгрузных шнеков для комбайна «Дон-1500» составляет 25-30 кг/с, объём бункера – 6 м3. Продолжительность разгрузки бункера – 1,5-2 мин. Объём бункера комбайна СК-5М – 3 м3; комбайна «Енисей-1200» — 4,5 м3; комбайна «Джон-Дир 2264» — 7 м3; комбайна «Мега-218» — 8 м3; комбайна «Кейс-2» — 8,4 м3.