Первичная обработка молока подразумевает целый комплекс операций, которые направлены на его сохранение в свежем виде до момента доставки на переработку либо потребителю. В состав первичной обработки молока входят:

1) – очистка молока;

2) – фильтрация молока;

3) – охлаждение молока;

4) – пастеризация молока.

Очистка молока от механических примесей различного характера используется с целью улучшения его качества. В зависимости от применяемых доильных установок используются фильтры следующих типов: фланелевые, марлевые, из капроновой, лавсановой либо латунной сетки, а также сепараторы-очистители, которые задействуются при центробежной очистке молока.

Молоко является скоропортящимся продуктом и состоит более чем из 100 разных веществ:

1) воды – порядка 87,5%;

2) молочный жир – 2,9-5,0%;

3) молочных сахар – 4,5-4,8%;

4) белки – 2,7-3,7%.

При машинном доении источниками загрязнения служат:

1) – загрязнённое вымя;

2) – молокопроводы, а также доильные аппараты, прошедшие некачественную промывку;

3) – воздух коровников, обсеменённый бактериями. Он всасывается в молокопроводы посредством камер коллекторов установок для доения.

Большую роль в деле сохранения молока играет его охлаждение. Свежевыдоенное молоко способно останавливать развитие микроорганизмов в первые 2-3 часа после доения, поэтому ему требуется охлаждение сразу по окончании доения. Охлаждение с 37 до 10 град. Цельсия повышает бактерицидный период до 24 ч, а если молоко охлаждается до 5 град. Цельсия, то до 36 ч.

Охлаждение молока производится при помощи ванн длительного охлаждения, а также охладителей различной конструкции.

Максимальная эффективность охлаждения молока достигается за счёт применения молочных охладителей, отличающихся по методу охлаждения и конструкции. Таковыми являются:

1) – оросительные аппараты открытого и закрытого исполнения;

2) – параллельно- и противоточные охладители;

3) – пластинчатые охладители;

4) – трубчатые охладители.

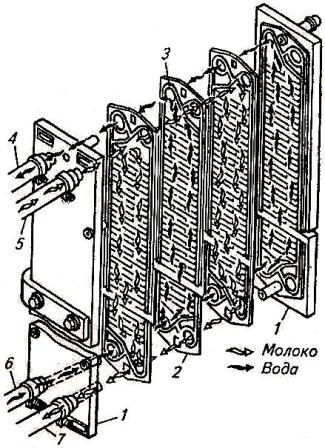

Широкое распространение получили пластинчатые охладители противоточного типа. Холодильными агентами, которые отбирают через стенки охладителя теплоту молока, являются вода либо рассол, охлаждённые посредством холодильных установок.

Рис. 1. Пластинчатый охладитель. Схема работы.

1) – Боковина;

2) – Пластина;

3) – Прокладка;

4) – Шланг отвода тёплой воды;

5) – Шланг отвода молока;

6) – Шланг отвода холодной воды;

7) – Шланг отвода охлаждённого молока.

Пластинчатый охладитель [рис. 1] способен функционировать не только в противоточном, но и в прямоточном режимах. Работа пластинчатых охладителей в прямоточном режиме основана на применении рассола (в качестве охладителя), который охлаждён до отрицательных температур. Суть противоточного режима заключается в охлаждении молока до температуры, которая превышает начальную температуру агента охлаждения на 3 град. Цельсия.

В состав пластинчатого охладителя входит комплект пластин (нержавеющая сталь), изолированных посредством резиновых прокладок одна от другой. Для соединения пластин применены боковины, стянутые болтами. Разделёнными выполнены каналы для охлаждающей жидкости и молока. Если в качестве агента охлаждения используется вода, то применяется схема противопотока воды и молока.

Количество пластин, расположенных в рабочем пакете, служит для определения поверхности теплообмена, а также производительности охладителя, подсчёт которой производится с учётом начальной температуры агента охлаждения и молока, которые участвуют в теплообмене, и необходимой (конечной) температуры молока.

Расчётный режим работы охладителей согласно соотношению подачи молока, а также охлаждающей воды – 1:3, а если в качестве агента охлаждения применён рассол, то 1:2.

Пластинчатые охладители являются частью молокоочистительных установок ОМ-1А и ОМ-1, а также автоматизированных установок ООУ-М и ООТ-М, обеспечивающих двухступенчатое охлаждение. Охлаждение молока в первой секции происходит за счёт водопроводной воды, тогда как во второй осуществляется процесс доохлаждения молока рассолом либо водой, которая охлаждалась посредством холодильной машины.

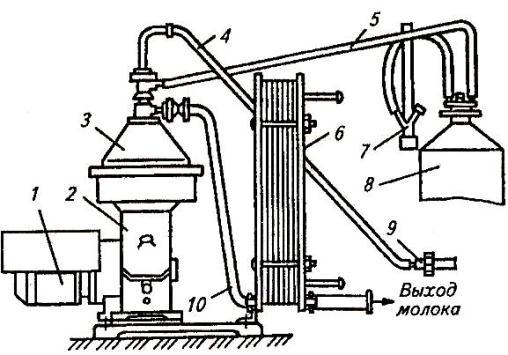

Рис. 2. Очиститель-охладитель ОМ-1А. Конструктивно-технологическая схема.

1) – Электродвигатель;

2) – Станина с механизмом привода;

3) – Центрифуга;

4) – Шланг;

5) – Шланг;

6) – Охладитель молока;

7) – Тройник доильной установки;

8) – Молокоприёмник доильной установки;

9) – Корпус фильтра доильной установки;

10) – Шланг.

Очиститель-охладитель молока ОМ-1 [рис. 1] служит для центробежной очистки, а также охлаждения молока непосредственно на молочных фермах. Он агрегатируется с доильными установками, снабжёнными молокопроводом и производящими доение в переносные вёдра. Очиститель-охладитель молока ОМ-1 функционирует вместе с доильной установкой, являясь завершающим элементом в поточной (технологической) линии доения и первичной молокообработке. Агент охлаждения – вода из скважины либо холодильной установки.

В состав очистителя-охладителя молока входят центрифуга (3) и охладитель молока (6), размещённые на плите вкупе со шлангами: вакуумным (5), подвода молока (4), подачи молока (10), прошедшего очистку, в охладитель. Центрифуга (3) имеет барабан, механизм привода с электродвигателем (1), а также приёмно-выводное устройство. Остановка барабана (при выключении электродвигателя) и его фиксация (при сборке/разборке) осуществляется посредством расположенных в приводном механизме пары стопоров и тормозов.

Приводной механизм включает в себя горизонтальный вал, оснащённый муфтой фрикционно-центробежного типа, вертикальный вал, пульсатор (с его помощью определяется частота вращения барабана – 7900-8300 мин-1). Для крепления барабана на веретене (вертикальном валу) используется гайка. С горизонтального вала привода вращение передаётся на веретено, а также на барабан посредством червячной пары. Плавный пуск очистителя в работу обеспечивает фрикционно-центробежная муфта.

Для быстрого (тонкослойного) охлаждения молока в закрытом потоке применён охладитель молока, в основе которого лежит набор зажатых между прижимной и упорной плитами теплопередающих пластин. Трёхкратный расход воды (начальная температура – 7-9 град Цельсия) приводит к температурному перепаду между охлаждённым молоком и входящей водой – до 2 град. Цельсия.

Молоко (температура 24-35 град. Цельсия), за счёт разряжения, которое подводится от молокоприёмника (8) шлангом (5) к штуцеру приёмно-выводного устройства, подаётся из корпуса фильтра доильной установки (с молокопроводом) в межтарелочные области барабана центрифуги, который вращается. Воздействие центробежной силы отбрасывает примеси, присутствующие в молоке на стенку грязевой камеры, где они и остаются. Молоко после очистки и прохождения между тарелками барабана нагнетается посредством напорного диска в охладитель молока (6) (его межпластинчатые каналы), попутно отдавая теплоту потоку охлаждающей воды, движущемуся навстречу, и направляется в молочный резервуар. Насос нагнетает холодную воду из водоохлаждающей установки в расположенные по соседству с молочными водяные (межпластинчатые) каналы охладителя. После встречного прохождения воды по отношению к молочному потоку и его охлаждения она подаётся обратно в установку.

В случае агрегатирования машины ОМ-1А с установками для доения (ДАС-2Б, АД-100А), в которых сбор молока производится в переносные фляги, засасывание молока в очиститель происходит посредством разрежения, идущего на вакуум-проводе от вакуумного крана. Шланг (4) подвода молока с расположенными на конце клапаном и поплавком опускается во флягу с молоком, которое направляется из неё в центрифугу (3). Очиститель-охладитель ОМ-1А имеет следующие параметры: пропускная способность – до 1200 л/ч; мощность электродвигателя – 1,5 кВт; количество молока, прошедшего очистку (до выгрузки накопившегося осадка) – 2500 кг.

Пастеризация молока осуществляется посредством пастеризаторов либо пастеризационно-охладительных установок и преследует цель — уничтожение имеющихся в нём бактерий. Пастеризаторы подразделяются по методу тепловой обработки молока:

— термический;

— холодный;

по источнику применяемой энергии:

— паровые;

— электрические (нагрев сопротивлением);

— индукционный нагрев;

— инфракрасное излучение;

— ультрафиолетовые облучатели;

— высокочастотные вибраторы;

по способу выполнения процесса:

— непрерывного действия;

— периодического действия.

Широкое распространение получила термическая пастеризация молока следующих режимов:

— длительная;

— кратковременная;

— мгновенная.

Для проведения длительной пастеризации используются двухстенные ванны, снабжённые мешалками. В течение получаса молоко выдерживается при нагреве до 63-65 град. Цельсия. Выполнение кратковременной (тонкослойной) пастеризации производится на пластинчатых (автоматизированных) пастеризационно-охладительных установках, в которых молоко выдерживается 20 с, нагретое до 76±2 град. Цельсия.

Пластинчатые пастеризаторы конструктивно аналогичны с пластинчатыми охладителями. Отличием являются термостойкие прокладки, помещённые между нержавеющими пластинами. Молоко и вода движутся в противотоке, чередуясь. За создание напора, необходимого для движения потоков, отвечают молочный и водяной насосы. Процесс теплообмена идёт между потоком молока и горячей воды, которые разделены посредством тонких нержавеющих стальных пластин.

Пастеризационные установки ОПФ-1 и ОПУ-3М состоят из пластинчатого пастеризатора, теплообменника-регенератора, а также охладителя. Для их сборки (на одной станине) использованы конструктивно одинаковые пластины. Помимо этого установки могут быть снабжены дополнительным оборудованием: насосами и бачками для горячей воды и молока; стабилизатором потока; центробежными молокоочистителями; трубопроводами с арматурой. Регулировка температурных режимов и производительности установок производится посредством изменения количества пластин в аппаратах.

К первичным операциям переработки молока относится обезжиривание, суть которого заключается в его разделении на обрат (обезжиренное молоко) и сливки. Данная операция производится с помощью сепаратора. Конструктивно сепараторы подразделяются на открытые; полузакрытые; герметичные. Открытые сепараторы подразумевают контакт воздуха с поступающим молоком и отводимыми продуктами сепарирования. Подача молока в полузакрытые сепараторы осуществляется открытым потоком, тогда как отведение продуктов идёт под давлением (закрытым способом), которое создаётся барабаном сепаратора. Подача молока, а также отвод продуктов в герметичных сепараторах ведутся без доступа воздуха, под давлением. Использование подобных сепараторов целесообразно в условиях замкнутой системы охладительно-пастеризационных установок, а также крупных предприятий молочно-промышленной области.

Барабан является основным рабочим органом сепаратора и может быть выполнен в двух вариантах:

1) – барабан-сливкоотделитель;

2) – барабан-очиститель.

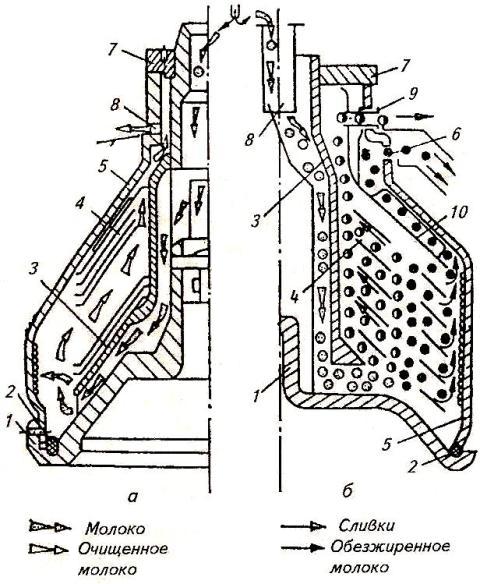

Рис. 3. Схема движения молока, сливок, а также обезжиренного молока.

А) – Барабан-очиститель;

Б) – Барабан-сливкоотделитель.

Барабан-сливкоотделитель включает в себя основание (1) [рис. 3, Б)], тарелкодержатель (3), пакет тарелок (4), кожух барабана (5), накидную гайку (7). Уплотнительное кольцо (2) закладывается между кожухом и основанием.

Калиброванная трубка (8) приёмной камеры вставляется в основание. Комплект тарелок вместе с тарелкодержателем надевается на центральную трубку основания.

Приваренные шипики обеспечивают зазор между тарелками. Разделительная тарелка (10) накрывает пакет тарелок. В её горловине впаяна планка, снабжённая регулировочным винтом. На наружной (конусной) части разделительной тарелки имеются три напаянных ребра, на которых смонтирован кожух барабана, формирующий пространство для выхода обрата. В процессе сепарирования молоко из молокоприёмника посредством калиброванной трубки (8) подаётся (с постоянным напором) в центральную трубку основания. Затем молоко по каналам, а также имеющимся в тарелкодержателе отверстиям, направляется по трём вертикальным каналам, расположенным в пакете тарелок, после чего оно распределяется во вращающемся барабане между тарелками. В межтарелочном пространстве происходит разделение молочного потока. Плазма, являясь наиболее тяжёлой частью молока, направляется в сторону стенок кожуха барабана (к периферии).

Воздействие на жировые шарики центростремительного ускорения ведёт к их перемещению в оси вращения и «всплытию». Следовательно, воздействие напора вновь поступающих порций молока в барабан приводит к образованию в межтарелочном пространстве пары потоков:

1) – поток сливок (направлен к оси барабана);

2) – поток плазмы (обезжиренного молока), направлен в сторону стенок кожуха барабана. Оттесняясь к тарелкодержателю, сливки поднимаются вверх и выходят сквозь отверстие, расположенное в регулировочном винте.

Ввинчивание регулировочного винта приводит к снижению напора, а также скорости истечения сливок, вследствие чего выход сливок уменьшается, а жирность – повышается. Молоко с максимальной степенью обезжиривания проходит между кожухом и разделительной тарелкой, после чего через каналы (6) выбрасывается из барабана.

В грязевом пространстве (между кожухом барабана и пакетом тарелок) происходит осаждение выделившихся из молока максимально тяжёлых посторонних примесей.

Барабан сепаратора-молокоотделителя [рис. 3, А)] служит для центробежной очистки молока от тех примесей, чья плотность превышает плотность молока. В отличие от тарелок сепаратора-сливкоотделителя, в данном сепараторе диаметр тарелок меньше и они не имеют отверстий. Каждая тарелка (на своей образующей) снабжена четырьмя приваренными планками.

Из поплавковой камеры молоко посредством молочной трубки основания барабана, а также каналов тарелкодержателя, направляется в грязевое пространство, где начинается очистка, которая заканчивается в межтарельчатых зазорах. Молоко, прошедшее очистку, поднимается вверх по каналам (наружным) тарелкодержателя и посредством каналов (6) отводится из барабана.

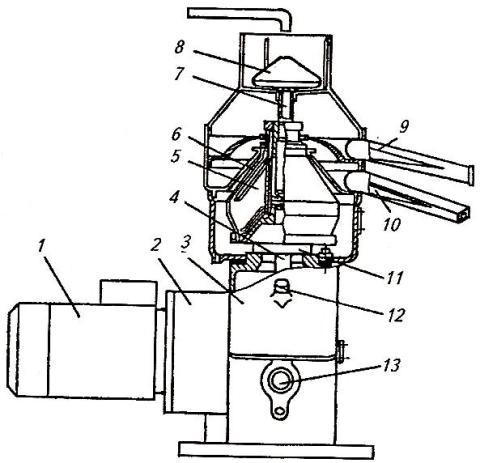

Рис. 4. Сепаратор-сливкоотделитель ОСБ-1000. Схема.

1) – Электродвигатель;

2) –Фрикционно-центробежная муфта;

3) – Приводной механизм;

4) – Веретено (вертикальный вал);

5) – Барабан;

6) – Разделительная тарелка;

7) – Трубка;

8) – Поплавок;

9) – Приёмник сливок;

10) – Приёмник обезжиренного молока;

11) – Корпус подшипника;

12) – Заливное отверстие;

13) – Смотровое окно.

Сепаратор-сливкоотделитель ОСБ-1000 используется для разделения на сливки и обрат (обезжиренное молоко) цельного молока, а также проведения одновременной очистки продукта от загрязнений. В состав ОСБ-1000 входят: электродвигатель (1) [рис. 4] мощностью 0,55 кВт; механизм привода, включающего в себя горизонтальный вал с шестернёй и фрикционно-центробежной муфтой (2), а также веретено (4)); барабан (5) и приёмно-выводное устройство. Посредством приводного механизма обеспечивается плавная и постепенная передача вращательного момента от вала электродвигателя с помощью фрикционно-центробежной муфты и червячной пары к барабану.

Муфта состоит из полумуфты, обоймы, а также грузиков с накладками фрикционного типа. Барабан (5) включает в себя основание; тарелкодержатель; пакет промежуточных тарелок; верхнюю разделительную тарелку (6), имеющую отверстие и регулировочный винт; крышку, которая гайкой прижимается к основанию. Для определения частоты вращения барабана следует нажать на кнопку пульсатора пальцем руки и отсчитывать по секундомеру толчки. Один толчок равен 166 оборотам барабана, а рабочая частота вращения (8000 мин-1) соответствует 48-49 толчкам в мин.

Во время пуска, в процессе вращения полумуфты, воздействующая на грузики центробежная сила прижимает их к обойме, которую они увлекают за собой (с проскальзыванием, прекращающимся через определённое время).

Поступающее в приёмник молоко производит подъём поплавка (8) и стекает по трубке (7) внутрь вращающегося барабана, распределяясь в межтарелочных пространствах. Центробежная сила отбрасывает обезжиренной молоко, являющееся более тяжёлой фракцией, к периферической области барабана, тогда как сливки оттесняются в направлении оси вращения.

Давление поступающего непрерывно потока молока в барабан приводит к прохождению обезжиренного молока между разделительной тарелкой (её наружной поверхностью) и крышкой барабана. Далее оно свободно через пару отверстий выбрасывается в приёмник (10) обезжиренного молока. По трём вертикальным каналам сливки поднимаются под разделительную тарелку (6) и поступают в приёмник (9) через расположенное в регулировочном винте отверстие. Регулировка жирности осуществляется посредством поворота регулировочного винта. Для увеличения жирности сливок необходимо ввернуть винт внутрь разделительной тарелки, сокращая тем самым расстояние между выходным отверстием и осью вращения барабана, а для уменьшения – вывернуть.

Параметры сепаратора-сливкоотделителя ОСБ-1000: пропускная способность – 1000 л/ч; время непрерывной работы – до 1 ч; процент жира в обезжиренном молоке – до 0,04%.