Дальнейшая обработка столовых корнеплодов производится на стационарном пункте ПСК-6. Конструкция его рабочих органов и технологический процесс по большей части схожи с пунктом КСП-15В. Пункт ПСК-6 имеет следующие особенности: стационарное расположение, комплектация парой переборочных столов (направление движения лент – противоположное).

Ремённый сепаратор, состоящий из круглых ремней, разделяет клубни по диаметру. Движущиеся с различной скоростью (0,46-0,55 м/с) ремни разворачивают корни (свёклы, моркови) в направлении движения. Резиновые диски, размещённые на валу (посредине сортировальной поверхности), способствуют развороту.

Мелкие примеси и морковь, чей диаметр менее 25 мм, проваливаются между ремней, тогда как крупные примеси направляются на переборочные транспортёры.

Пункт ПСК-6 имеет производительность 6 т/ч (основного времени). Разделение моркови производится на две фракции. Механизмы пункта приводятся посредством электросети (потребная мощность – 10 кВт). Для обслуживания пункта необходимо 12-18 человек.

Описанная схема обработки моркови характерна для её отправки на реализацию в торговые сети. При закладке моркови на хранение, её разделение и переборка на столах не осуществляется. Данные операции производятся после хранения, непосредственно перед реализацией.

Линия послеуборочной обработки капусты. После машинной уборки обработка капусты проводится на линии УДК-30. По окончании машинной уборки кочаны перемешаются к пунктам посредством самозгружающихся транспортных средств. Операции, выполняемые машинами линии: отделение свободных листьев, дорезание кочерыг, выделение нестандартных кочанов, выгрузка готовой продукции для реализации либо хранения.

Линия УДК-30 имеет производительность до 27 т/ч, при этом повреждение стандартных кочанов не превышает 10%. Для обслуживания пункта требуются 20 рабочих.

Поточная линия доработки лука. Процессы, выполняемые на технологических линиях по послеуборочной обработке лука-севка и лука-репки: в секционные бункеры производится приём вороха лука от транспортных средств самосвального типа; от луковицы отделяются перо (ботва) и почвенные примеси; луковицы разделяются по размерам; нестандартные луковицы и примеси выделяются вручную; в мягкую тару, навалом в ёмкости транспортных средств либо контейнеры затариваются стандартные и нестандартные фракции.

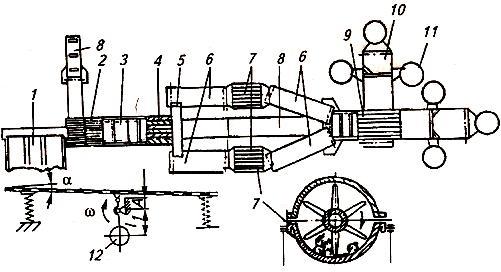

Рис. 1. Схема линии доработки лука ЛДЛ-10.

1) – Приёмный бункер;

2) – Отделитель почвенных примесей;

3) – Подъёмный транспортёр;

4) – Отделитель растительных примесей;

5) – Распределительный транспортёр;

6) – Переборочные столы;

7) – Барабанный отделитель пера (ботвы) от луковиц;

8) – Транспортёр примесей;

9) – Сортировка;

10) – Раздаточный транспортёр;

11) – Тара;

12) – Колеблющийся груз.

Поточная линия ЛДЛ-10 [рис. 1], используемая для доработки (послеуборочной) лука-севка и лука-репки, действует по следующему принципу: самосвал выгружает луковый ворох в четырёхсекционный приёмный бункер (1); гирационный грохот (2) равномерно загружается подвижным дном – транспортёром, грохот выделяет почву и мелкие примеси посредством направленного воздействия колеблющимся грузом (1) на решето; ленточный транспортёр (8) выводит примеси в сторону, тогда как подъёмный транспортёр (3) направляет луковицы на вальцовый отделитель (4) листовой массы; затем распределительный транспортёр (5) подаёт ворох на переборочные столы (6), где из него вручную выделяют некондиционные луковицы и примеси; после переборочных столов происходит отминание ботвы посредством вращающихся вальцов (смонтированы на валу по спирали) барабанных отделителей (7). Эффективный отмин происходит за счёт того, что нижняя часть барабана колеблется. Транспортёр (8) выводит отходы из машины. Сортировка (9) служит для разделения луковиц по размерам. Раздаточный транспортёр расфасовывает стандартные луковицы в тару (11).

Пункт ЛДЛ-10 после переналадки может использоваться для обработки лука-севка не только при закладке на хранение, но и после хранения, перед посевом.

Поточная линия ЛДЛ-10 имеет производительность порядка 9 т/ч кондиционного лука, потери стандартных луковиц – до 3%, потери повреждённых луковиц – до 5%. Приводы механизмов машин, которые входят в состав линии, имеют мощность 17 кВт. Для обслуживания пункта требуется оператор и 8-15 рабочих.

Обработка просушенного лука производится не только на поточных линиях ЛДЛ-10, но и на стационарных пунктах типа ЛПС.