Корма уплотняют тремя способами – посредством прессования, брикетирования и гранулирования. Прессование подразумевает уплотнение грубых кормов с дальнейшим формированием их в цилиндрические рулоны либо прямоугольные блоки (плотностью до 300 кг/м3). Плотность прессования подразделяется на три типа:

1) низкая – до 100 кг/м3;

2) средняя – 100-200 100 кг/м3;

3) высокая — 200-300 100 кг/м3.

Для участков пустынной и степной зон рекомендуется низкая плотность прессования соломы и сена, при этом допустимо прессование массы, чья влажность достигает 40%, с дальнейшим досушиванием посредством активного вентилирования.

В пустынной и степной зонах, а также в центральных районах лесолуговой зоны используется средняя плотность прессования. При прессовании допустимая влажность составляет 25%.

В пустынных и пустынно-степных зонах при влажности массы, достигающей 22%, рекомендована высокая плотность прессования. Высокая плотность прессования даёт возможность транспортировать тюки на дальние расстояния.

Брикетирование подразумевает уплотнение (в пределах 500-900 кг/м3) соломенной либо травяной резки, кормовых смесей, состоящих из частиц грубых кормов (20-70 мм), в цилиндрические блоки (диаметр 20-65 мм) либо иной формы (максимальный размер – 80 мм).

Гранулирование подразумевает уплотнение (до 900-1300 кг/м3) измельчённых в муку кормовых смесей либо компонентов. Форма изготовления гранул может быть цилиндрической (максимальный диаметр – 20 мм) либо фигурной. При гранулировании оптимальная влажность – 14-16%.

В состав пресс-подборщиков входят:

1) – подборщики растений из валков;

2) – устройства для предварительного уплотнения массы;

3) – набиватели (загрузчики) уплотнённых порций в прессовальную камеру;

4) – прессующие устройства;

5) – обматывающие либо вязальные аппараты;

6) – механизмы привода рабочих органов;

7) – механизмы управления технологическим процессом.

Пресс-подборщики подразделяются по форме спрессованной массы и принципу действия на рулонные и поршневые.

Рулонные пресс-подборщики закручивают солому и сено в камерах прессования (с постоянным либо переменным сечением) в цилиндрические рулоны.

Пресс-подборщики с камерой прессования постоянного сечения изготавливаются транспортёрными и вальцовыми.

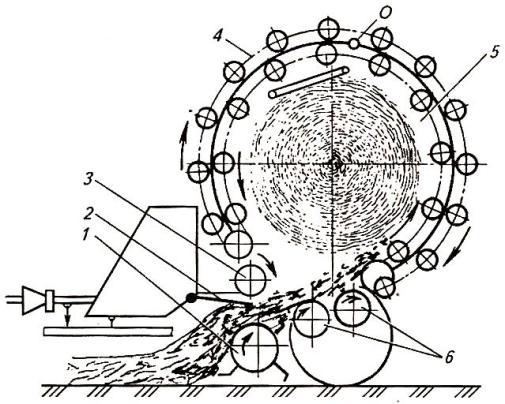

На [рис. 1] представлена схема рулонного пресс-подборщика ПР-Ф-750 с цепочно-роликовым транспортёром. Барабанный подборщик (1) с пружинными пальцами подбирает из валка растительную массу. Масса подаётся к прижимной решётке (2), а затем к питающим вальцам (3) и (6). Как только камера (5) заполняется, масса приводится во вращение посредством вальцов (3) и (6) и транспортёра (4).

Рис. 1. Схема рабочего процесса рулонного пресс-подборщика ПР-Ф-750.

1) – Подборщик;

2) – Прижимная решётка;

3) – Вальцы;

4) – Цепочно-роликовый транспортёр;

5) – Камера;

6) – Вальцы.

Сначала происходит заполнение пространства камеры. Далее, с увеличением усилия сжатия, происходит уплотнение рулона (внешние слои особенно), при этом его центральная часть остаётся меньше уплотнённой. Как только плотность достигнет требуемого значения, валец (3) включит сигнальное устройство и рулон начнёт обматываться шпагатом. По окончании обмотки происходит поворот задней стенки с цепочно-роликовым контуром относительно шарнира (О) и выгрузка рулона на поле посредством вальцов (6).

В конструкции импортных пресс-подборщиков используются камеры постоянного сечения, которые образуют стальные вальцы либо ряд транспортёров, размещённых по периферии камеры.

Безремённые пресс-подборщики отличаются простотой конструкции и надёжностью.

Для низкой, а также средней плотности прессования используют рулонные прессы. Сохранность листьев в рулонах выше, так как они завёртываются внутрь. В сравнении с поршневыми пресс-подборщиками, рулонные менее энергоёмки. Высокая плотность рулонов в периферийных зонах и небольшая в середине увеличивают скорость досушивания растений в поле, а также сохранность сена без укрытия.

Пресс-подборщик ПР-Ф-750 формирует рулоны со следующими параметрами: диаметр – 1,8 м, длина – 1,5 м, плотность – 100-200 кг/м3, масса – до 750 кг. Данный пресс-подборщик агрегатируется с тракторами 1,4 и 2 тягового класса. Энергозатраты на работу пресс-подборщика – 1,7-2 МДж/т, пропускная способность – 7,5 кг/с.

Обмотка рулонов шпагатом начинается только при достижении рулоном заданной плотности, после подачи сигнала. Механизатор производит остановку агрегата и включение аппарата для обмотки. Свисающий конец шпагата захватывается поступающей растительной массой – начинается обмотка вращающегося рулона.

Путём установки различных режимов подачи шпагата изменяется число витков шпагата на рулоне. Завершив обмотку, следует обрезать шпагат ножом. Изменение натяжения шпагата осуществляется тормозком.

Механизатор, обрезав шпагат, открывает заднюю стенку прессовальной камеры посредством гидроцилиндра, нижние вальцы (6) выгружают рулон на землю. Затем рабочий цикл повторяется. Расход шпагата на обматывание спрессованной в рулон тонны корма – 0,5 кг.

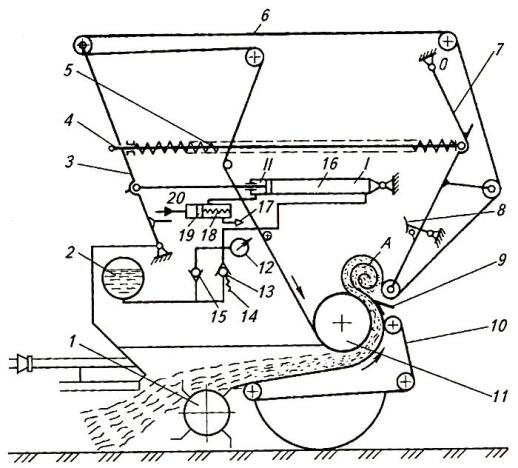

Пресс-подборщики с камерой прессования переменного сечения собирают рулоны между ремнями (6) и (10) [рис. 2]. В процессе движения агрегата пальцы подборщика (1) поднимают из валка массу и передают её на ремённый транспортёр (10). Между данным транспортёром и барабаном (11) происходит уплотнение слоя растений, а затем он закручивается (зона петли А) посредством прессующих ремней (6) и (10).

Рис. 2. Схема рабочего процесса рулонного пресс-подборщика ПРП-1,6.

1) – Барабанный подборщик;

2) – Пневмогидроаккумулятор;

3) – Рамка;

4) – Штанга;

5) – Пружина;

6) – Прессующий ремень;

7) – Клапан;

8) – Защёлка;

9) – Отсекатель;

10) – Ремённый транспортёр;

11) – Барабан;

12) – Манометр;

13) – Обратный клапан;

14) – Пружина;

15) – Сливной клапан;

16) – Гидроцилиндр;

17) – Сапун;

18) – Пружина затвора;

19) – Поршень затвора;

20) – Масляная магистраль.

В процессе образования рулона увеличивается размер петли (за счёт поворота рамки (3) по ходу часовой стрелки). Сопротивление повороту рамки зависит от силы сжатия пружины (5), а также сопротивления масла, которое выталкивается из полости (I) гидроцилиндра (16) в пневмогидроаккумулятор (2). Плотность прессования зависит от данного сопротивления. Регулировка плотности осуществляется пружиной (14), которая поджимает обратный клапан (13). Контроль ведётся по манометру (12). Максимальное давление должно быть не более 5 МПа.

При достижении рулоном заданного диаметра в работу вступает аппарат, который обматывает массу шпагатом (несколькими витками). Производить обматывание следует при остановленном агрегате. Рулон выбрасывается прессующими ремнями, когда упор рамки (3) размыкает соединение защёлки (8) с клапаном (7), который под действием сжатой пружины (5) поворачивается относительно оси (О) и освобождает выход на землю сформированного рулона.

Рамка возвращается в исходное положение посредством штока гидроцилиндра, перемещаемого под воздействием масла, которое подаётся в гидроцилиндр из пневмогидроаккумулятора. Если требуется, то можно повернуть клапан (7) и подать по магистрали (20) масло от гидросистемы трактора. Масло при этом преодолевает сопротивление пружины (18) затвора и перемещает поршень (19), поступая в полость (II) гидроцилиндра (16). В случае если гидросистема трактора не используется, то золотник его гидрораспределителя следует установить в «плавающее» положение. Пружина (18) при этом перемещает поршень (19) затвора в левое положение, вследствие чего полость (II) гидроцилиндра (16) сообщается с атмосферой через сапун (17), что способствует снижению сопротивления штока перемещению в процессе опускания клапана.

При прессовании влажной травы (до 45%) пресс-подборщики комплектуются устройствами, позволяющими дозированно вводить химические консерванты, которые при длительном хранении корма (до полугода) сокращают потери питательных веществ.

Пресс-подборщик ПРП-1,6 имеет следующие параметры формируемых рулонов: плотность – 100-200 кг/м3, диаметр – 1,5 м, длина – 1,4 м, масса – до 500 кг. Данный пресс-подборщик агрегатируется с тракторами 1,4 тягового класса. Энергозатраты на работу пресс-подборщика – 4,0-4,5 МДж/т, пропускная способность – 7,5 кг/с, скорость движения – до 9 км/ч. При подборе и прессовании потери достигают 2%.

Поршневые пресс-подборщики используются для прессования растительной массы в малогабаритные и крупногабаритные тюки массой до 35 и до 750 кг соответственно.

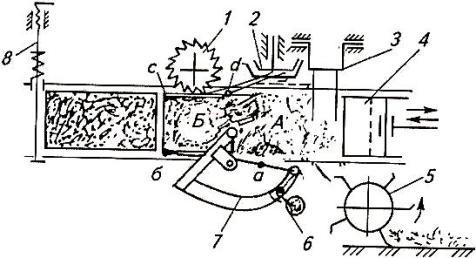

Пресс-подборщики для малогабаритных тюков осуществляют прессование массы (без предварительного уплотнения) в специальной камере. Во время движения агрегата [рис. 3] пальцами барабанного подборщика (3) растительная масса подаётся из валка к набивателю (3). Набиватель посредством граблин проталкивает массу в прессовальную камеру (Б), которую образуют корпус пресса, торец поршня (4) и предыдущая спрессованная масса. Поршень в этот период делает холостой ход.

Рис. 3. Схема пресс-подборщика ППЛ-Ф-1,6 для малогабаритных тюков.

1) – Мерительное кольцо;

2) – Зажимы;

3) – Набиватель;

4) – Поршень;

5) – Подборщик;

6) – Кассета;

7) – Игла;

8) – Регулятор плотности.

Поршень с каждым рабочим ходом захватывает порцию массы и перемещает её вдоль камеры. От зажима (2), через камеру, по направляющим роликам иглы (7) к кассете (6) проходит шпагат. Спрессованная масса, перемещаемая поршнем, выдёргивает шпагат из кассеты. Шпагат огибает тюк, по мере его увеличения, с трёх сторон. Зубья мерительного колеса (1) входят в зацепление с массой. При движении массы колесо поворачивается, при этом через каждый оборот оно включает муфту, которая отвечает за привод всех частей вязального аппарата. Иглы начинают двигаться, проходя через прорези прессовальной камеры, а также пазы поршня. Происходит охватывание тюка шпагатом в одной либо двух плоскостях (со стороны поршня). Через прорези, расположенные в крышке камеры, иглы выходят, укладывают в зажим узловязателей вторую ветвь шпагата, где происходит связывание обоих концов шпагата в узел. На этом формирование тюка и его связывание заканчиваются. Далее поршень приступает к прессованию следующих тюков, методично выталкивая связанные тюки из камеры, которые при выходе из последней, поступают на лотки, где происходит их разделение по месту связки. Тюки сходят с лотков или на поле или в ёмкости транспортных средств, идущих рядом.

Параметры тюков, формируемых пресс-подборщиком ППЛ-1,6 (боковая подача массы в прессовальную камеру): длина – 0,5-1 м, ширина – 0,5 м, высота – 0,36 м, плотность прессования – 100-200 кг/м3. Пропускная способность пресс-подборщика – 8 кг/с, ширина захвата – 1,6 м. Данный пресс-подборщик агрегатируется с тракторами 1,4 тягового класса, скорость движения – до 9 км/ч. Укладка тюков производится не только на поле, но и в ёмкости рядом идущего транспортёра. Количество несвязанных тюков и допустимые потери растительной массы не должны превышать 2%.

Пресс-подборщики для крупногабаритных тюков осуществляют прессование соломы и сена в тюки с массой, достигающей 750 кг. Непосредственно перед прессованием в камере происходит предварительное уплотнение растительной массы. В данных машинах подборщик располагается не сбоку, а фронтально (симметрично продольной плоскости).

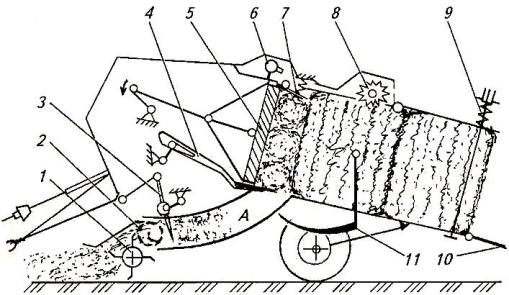

Рис. 4. Схема рабочего процесса пресс-подборщика ПКТ-Ф-2 для крупногабаритных тюков.

1) – Барабанный подборщик;

2) – Шнек;

3) – Битер-набиватель;

4) – Рычаг загрузчика;

5) – Поршень;

6) – Механизм привода шнека;

7) – Клапан;

8) – Мерительное колесо;

9) – Уплотняющие полосы;

10) – Лоток;

11) – Игла вязального аппарата.

В процессе работы машины [рис. 4] пальцы барабанного подборщика (1) подбирают валок. Поток сужается от периферии посредством левого и правого консольных шнеков (2) в направлении загрузочного окна накопительной камеры (А), битер-набиватель (3) проталкивает массу в камеру. Рычаг вильчатого загрузчика (4) выведен из камеры. При увеличении плотности массы в камере (В) до требуемого значения – рычаги (4) поворачиваются, происходит автоматическое включение вильчатого загрузчика. Уплотнённая масса подаётся порциями в прессовальную камеру, при этом поршень (5) занимает крайнее правое положение. Во время заполнения объёма камеры происходит поворот клапана (7), и при заданной силе активируется механизм (6) привода поршня, сжимающего массу. В это же время ножи обрезают охвостья растений. При достижении тюком заданной длины, мерительным колесом (8) включается вязальный аппарат, который производит обвязку спрессованного тюка шпагатом (в 4-6 плоскостях).

Регулировка степени предварительного уплотнения осуществляется посредством изменения натяжения пружин клапанов. Регулировка степени окончательного прессования производится путём сближения уплотняющих полос (9).

В процессе прессования влажной массы следует сближать уплотняющие полосы больше, чем когда прессуется сухая масса. Также используются автоматические регуляторы плотности прессования. Данные пресс-подборщики (нижняя фронтальная подача массы в прессовальную камеру) компактнее пресс-подборщиков с боковой подачей. Предварительное уплотнение не только позволяет снизить энергозатраты на прессование, но и на дальнейшие работы по подбору, погрузке и перевозке тюков.

Параметры тюков, формируемых пресс-подборщиком крупногабаритных тюков ПКТ-Ф-2: длина – 1,2-2,4 м, ширина – 1,1 м, высота – 1,2 м, плотность прессования – 150 кг/м3, масса – до 500 кг. Пропускная способность пресс-подборщика – 10 кг/с, ширина захвата – 2 м. Данный пресс-подборщик агрегатируется с тракторами 1,4 и 2 тягового класса, скорость движения – до 12 км/ч. Обвязка тюка шпагатом производится в пяти плоскостях. Количество невязей тюков – до 3%, потери корма при уборке – до 1,5%.

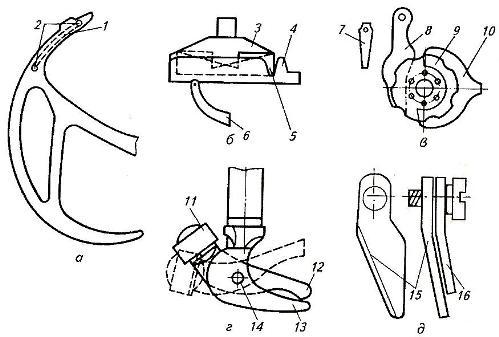

Вязальные аппараты. Тюки льна, соломы, сена обвязывают вязальные аппараты, в состав которых входят: игла; зажим; клюв; нож; механизмы привода.

Игла имеет вид дугообразного стержня с каналом (1) [рис. 5] и парой отверстий (2) для шпагата. Привод она получает от рычажного механизма.

Рис. 5. Основные узлы вязального аппарата.

А) – Игла;

Б) – Тарельчатый зажим;

В) – Дисковый зажим;

Г) – Клюв;

Д) – Нож;

1) – Канал;

2) – Отверстия;

3) – Диск;

4) – Тарелка;

5) – Прорезь;

6) – Крюк;

7) – Пружина;

8) – Держатель;

9) – Диск;

10) – Кронштейн;

11) – Ролик;

12) – Подвижная челюсть;

13) – Неподвижная челюсть;

14) – Ось;

15) – Нож;

16) – Прижим ножа.

Зажимы бывают двух видов: тарельчатые и дисковые. В состав тарельчатого зажима системы «Мак-Кормик» входят: неподвижная тарелка (4) с прорезью (5) и вращающийся в ней диск (3), который имеет ряд выемок и выступов. Крюк (6) прижимает тарелку к диску. Игла укладывает шпагат в прорезь (5) тарелки и, когда диск вращается, шпага зажимается между диском и тарелкой. На льноуборочных машинах и пресс-подборщиках в большинстве своём используется тарельчатый зажим.

Дисковый зажим (системы «Дюринг») изготовлен в виде пары вращающихся дисков (9) с шестью вырезами. Между дисками находятся кронштейн (10) и держатель (8) шпагата. Попадая в вырезы, шпагат в процессе вращения дисков прижимается ими к держателю. Плоская пружина (7), которая удерживает держатель между дисками, используется для изменения силы зажатия шпагата.

Клюв (Г) аппарата шпагатной вязки состоит из неподвижной (13) и подвижной (12) челюстей, последняя шарнирно закреплена на оси (14). Ролик (11) насажен на хвостовик подвижной части, он перекатывается по беговой дорожке рычага, закрывая либо открывая челюсти. Пружина, прижимающая дорожку к ролику, используется для изменения степени зажатия в челюстях клюва шпагата.

Нож (15) в аппаратах, оснащённых тарельчатым зажимом, изготавливается неподвижным. Нож и вращающийся диск зажима образуют режущую пару, которая обрезает шпагат.

Механизмы привода вязального аппарата получают движущий момент от ВОМ (вала отбора мощности) трактора через редуктор, а также карданную, цепную, рычажные передачи.

Механизмы узловязателя получают привод периодически (через 1 оборот мерительного колеса (1)) [рис. 3]. Зубья колеса входят в прессуемую массу, и в процессе проталкивания очередной порции происходит проворачивание колеса на определённый угол. Рычаг включения поворачивается дисками вала колеса, тем самым освобождая двуплечий рычаг. При этом его упор, выйдя из зацепления с рычагом включения, освобождает собачку с роликом, который в свою очередь входит в контакт с ячеистой муфтой привода. От муфты вращающийся момент передаётся через собачки на узловязатель.

По окончании цикла работы вязального аппарата происходит возвращение рычага включения в исходное положение. При этом собачка входит с ним в контакт и отъединяется от вала вязального аппарата, тогда как муфта не перестаёт свободно вращаться.

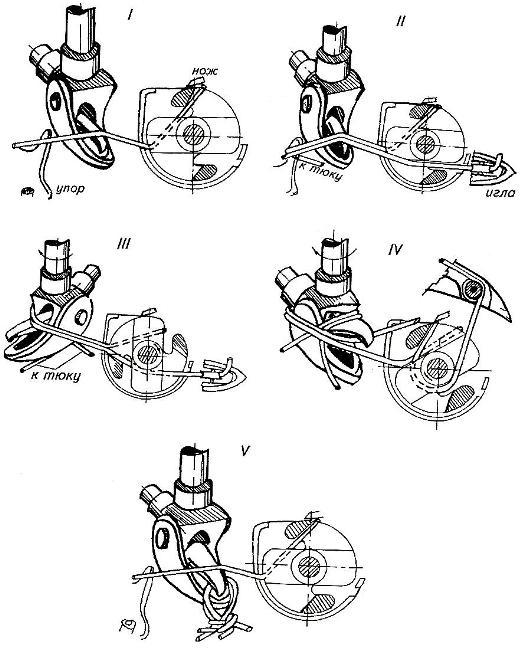

Рабочий процесс узловязателя (алгоритм действий элементов узловязателя).

Рис. 6. Процесс связывания узла.

I-V – Положения элементов узловязателя.

Позиция I [рис. 6] – игла за пределами камеры, она неподвижна, шпагат от бабины, каналы и отверстия иглы проходят в камеру, опоясывая тюк с трёх сторон, зажат между диском зажима и тарелкой.

Позиция II – рабочий ход иглы. Игла охватывает тюк шпагатом, производит укладку его верхней ветви на челюсть клюва, а также подводит к зажиму второй конец шпагата.

Позиция III – конец рабочего хода иглы. В действие вступают клюв и зажим. Вторая ветвь шпагата захватывается вращающимся диском зажима и зажимается. Клюв проворачивается, при этом шпагат охватывает его челюсти и они приоткрываются. Последний сбрасывается с упора.

Позиция IV – движение иглы в обратную сторону. Диск, захватывая обе ветви шпагата, продолжает своё вращение (ветви шпагата подаются в открытый зев клюва).

Позиция V – продолжение движения иглы в исходное положение. Полный оборот клюва и остановка. При закрытии челюсти защемляют шпагат. Одна нить шпагата перерезается ножом. Петля снимается с клюва тюками, проталкиваемыми поршнем, тогда как защемлённые нити шпагата протягиваются и образуют узел.

Диаметр шпагата, используемого для связывания тюков – 1,8-3 мм. При связывании тюков льна минимальное разрывное усилие должно составлять 250 Н.

Невязи узла. Качество уборки кормов и производительность пресс-подборщиков характеризуются надёжностью работы вязального аппарата. Допустимо не более 3% несвязанных тюков.

Невязи узла имеют прямую зависимость от регулировки механизмов узловязателя, нитепровода шпагата, а также привода вязального аппарата.

Таблица 1. Причины невязи узла и способы их устранения.

| Вид невязи узла | Состояние концов шпагата | Причины | Способы устранения |

| Узел связан на одной ветви шпагата, который висит на клюве | Концы шпагата обрезаны чисто | Излишнее натяжение пружины нитепровода и слабый зажим | Уменьшить натяжение пружины нитепровода до 20-40 Н (шпагат вытягивается из ведра) либо увеличить до 150-200 Н (шпагат вытягивается из зажима) |

| Узел не связан, шпагат на тюке | Концы шпагата обрезаны чисто | Слабое натяжение пружины зажима | Увеличить натяжение пружины зажима |

| Один конец шпагата размочален | Повышенное натяжение пружины зажима | Уменьшить натяжение пружины | |

| Оба конца шпагата обрезаны чисто со следами развязавшегося узла | Слабо зажата челюсть клюва | Увеличить натяжение пружины клюва, при котором узел сходит с клюва при усилии 80-100 Н | |

| Узел связан, разорванный шпагат висит на клюве | Концы шпагата обрезаны чисто | Чрезмерно зажата челюсть клюва | Уменьшить натяжение пружины клюва |

| Узел связан скользящей петлёй, шпагат тянется за тюком | Один конец шпагата не обрезан | Игла не закладывает шпагат в зажим | Изменить длину шатуна механизма привода иглы |

Вместе с вышеуказанными причинами нарушение связывания тюков происходит из-за затупления лезвия ножа. В этом случае невязям предшествуют узлы, чьи концы размочалены.

Вязальный аппарат будет устойчиво функционировать только при согласованном взаимодействии всех его элементов. Циклограмма используется для изображения моментов начала движения, а также остановки всех элементов вязального аппарата. На неё наносятся начало и конец движения иглы, зажима, клюва, рычага включения привода и прочее. Построенная для регулируемого вязального аппарата циклограмма сравнивается с эталонной. Если отдельные моменты циклограммы не совпадают, то выявляется причина и аппарат подвергается регулировке.