Типы и основные узлы. Сортировальные и зерноочистительные машины обеспечивают заданные качества зерна от уборки комбайнами либо иными средствами до продажи, посева, переработки.

По целевому назначению машины подразделяются на следующие типы: для предварительной очистки; первичной и вторичной очистки, а также сортирования; специальные машины – производят очистку от трудноотделимых примесей либо дополнительное более тонкое разделение на фракции. К специальным машинам относятся: сортировальные столы, диэлектрические сепараторы, транспортёрно-нитевые магнитно-щёточные машины, фрикционные сепараторы.

Зерноочистительные машины разделяются по использованию в пунктах зернообработки на стационарные, самопередвижные и передвижные. Стационарные машины, в основном, применяются при поточной технологии зернообработки зерноочистительными комплексами и агрегатами на крупных заводах и пунктах. Самопередвижные машины оснащаются приводом движителей и способны перемещаться в пределах тока (в зависимости от места загрузки и расположения зерновой массы). Передвижные зерноочистительные машины используются при раздельном применении машин, создавая технологические цепи обработки зерна при различном расположении обрабатываемого продукта.

В состав сортировальных и зерноочистительных машин входят: воздушные системы; решётные части; триеры; разгрузочно-загрузочные устройства, регулирования и очистки решёт; механизмы привода. В состав специальных машин входят: деки, магнитные цилиндры, фрикционные и нитевые транспортёры и прочие устройства.

Машины предварительной очистки. Данные машины служат для выделения крупных, мелких и лёгких примесей из свежеубранного зерна. Легкие примеси удаляются посредством воздушных систем с одним либо двумя аспирационными каналами, длинные примеси – барабанами либо сетчатыми транспортёрами. В машинах предварительной очистки совместно с воздушными системами устанавливаются решёта (для выделения семян сорняков).

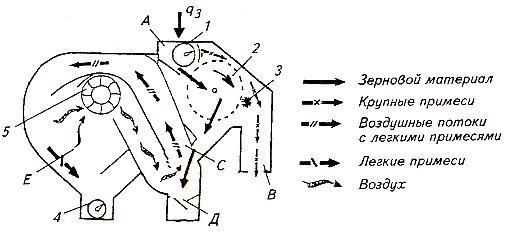

Схема машины предварительной очистки МПО-50С (С — скальператор) представлена на рис. 1. МПО-50С посредством сетчатого барабана (2) выделяет длинные соломистые примеси из зерна. Соломосъёмник (3) не только очищает барабан, но и направляет длинные примеси в осадочную камеру (В). Образуемый диаметральным вентилятором (5) воздушный поток всасывает лёгкие примеси (в канале С) и нагнетает их в осадочную камеру (Е). Зерно, прошедшее очистку, подаётся в выход (Д), а лёгкие примеси выводятся из машины посредством шнека (4).

Рис. 1. Схема рабочего процесса машины МПО-50С для предварительной очистки зерна.

А) – Приёмная камера;

В) – Осадочная камера;

С) – Канал всасывания примесей;

D) – Канал выхода зерна;

Е) – Осадочная камера;

1) – Шнек;

2) – Сетчатый барабан;

3) – Соломосъёмник;

4) – Шнек;

5) – Вентилятор.

Регулировка скорости воздушного потока производится дроссельными заслонками, которые смонтированы во всасывающем канале. Изменение подачи материала осуществляется клапаном.

Машина МПО-50С используется для очистки зерновой массы колосовых, крупяных, бобовых, подсолнечника, кукурузы. Она рассчитана на работу в составе зерноочистительных комплексов и агрегатов. Производительность МПО-50С составляет 50 т/ч (основного времени) на очистке зерновой массы (пшеницы), потери зерна от массы выделенных примесей – 2%.

Машины первичной и вторичной очистки. Данные машины состоят из следующих сборочных единиц: загрузочных и разгрузочных устройств, решёт, воздушных систем, триеров, механизмов управления, передвижения, привода, рамы и прочее.

Решётно-триерная машина вторичной очистки СМ-4 оснащена системой включения/выключения самохода, необходимой для автоматической регулировки подачи зерновой смеси. В состав питающего устройства системы входят регулируемый подпружиненный клапан и рифлёный валик. Установка оптимальной загрузки машины производится путём изменения натяжения пружины клапана – достигая равномерного распределения зерна по ширине решета (в начале решета Б1 — слой 8-10 мм зерновой массы пшеницы, 4-5 мм в конце).

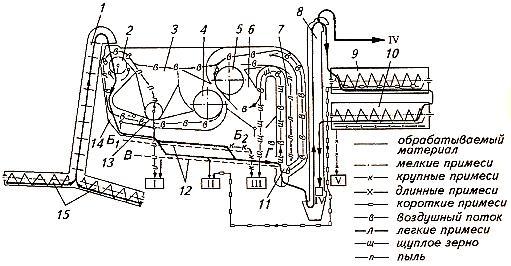

Размещение решёт очистки осуществляется по схеме [рис. 2, В]. Подбор ориентировочных размеров отверстий решёт происходит по таблицам, которые прилагаются к машине, а окончательное уточнение и корректировка – согласно анализу контрольных проб.

Рис. 2. Схемы устройств, разделяющих зерно по геометрическим размерам.

а) – Колеблющиеся решёта с круглыми отверстиями;

б) – Колеблющиеся решёта с продольными отверстиями;

в) – Размещение решёт;

г) – Гравитационный сепаратор с гребёнками;

д) – Триер;

Б1 – Фракционное решето;

Б2 — Колосовое решето;

В – Подсевное решето;

Г – Сортировальное решето;

1) – Пальцевые гребёнки;

2) – Отсекатель;

3) – Ячеистый цилиндр;

4) – Жёлоб коротких примесей;

5) – Шнек;

П1 – Проход мелких примесей;

П2 – Проход дроблёного, щуплого и недоразвитого зерна и части примесей;

С3 – Сход очищенного зерна.

Воздушная система решётно-триерной машины СМ-4 состоит из пары аспирационных каналов с замкнутой циркуляцией запылённого воздуха. От вентилятора (4) [рис. 3] поток воздуха подаётся в канал (14) первой аспирации, куда шнеком (2) направляется зерновая смесь. Из ссыпающейся смеси отбирается часть лёгких примесей, затем запылённый воздух подаётся в осадочную камеру (3), где происходит выделение более тяжёлых частиц из потока.

Рис. 3. Схема решётно-триерной зерноочистительной машины СМ-4.

1) – Загрузочный транспортёр;

2) – Распределительно-загрузочный шнек;

3) – Осадочная камера;

4) – Диаметральный вентилятор;

5) – Диаметральный вентилятор;

6) – Осадочная камера;

7) – Пылеотделитель;

8) – Двухпоточная нория;

9) – Триер;

10) – Триер;

11) – Аспирационный канал;

12) – Решётный стан;

13) – Шнек;

14) – Аспирационный канал;

15) – Шнековый питатель;

I-V – Выходы составных частей вороха.

Выделение примесей вентилятором (5) второй аспирации происходит посредством пронизывания зерна всасывающим потоком (в канале 11) во время схода зерна с решета (Г). Оседание примесей данной аспирации происходит в камере (6). Потоки от обеих аспираций, пройдя осадочные камеры, соединяются. Доля пыли из этих потоков дополнительно оседает в пылеотделителе (7), который представляет собой сменный матерчатый фильтр. Давление в системе выравнивается за счёт вентилятора (4), дополняющего поток, который создаёт вентилятор (5).

Замкнутая очистка воздуха позволяет обеспечить работу зернооочистительной машины без выброса до 90% (основной доли) отработанного воздуха. Качественная очистка зерна достигается за счёт поддержания постоянного давления во всасывающем канале, посредством нагнетаемого вентилятором (4) потока воздуха.

Для регулировки скорости потоков воздуха используют заслонки на выходном патрубке вентилятора, а также в каждом канале аспираций. В канале первой аспирации заслонку следует открыть на 1/3, а в канале второй аспирации – открыть полностью.

Оценка правильности выбора режима работы производится по составу выходов. Выделяться в первом канале должны: пыль, полова, семена мелких сорняков и прочие лёгкие примеси. Во втором канале, помимо данных примесей – неполноценное зерно. Выход полноценного зерна из второго канала допускается в пределах максимум 1% от общей массы примесей.

Очищенное зерно из воздушно-решётной части поступает в норию (8) и отгружается по назначению либо подаётся в пару ячеистых триеров (9) и (10) для дальнейшего выделения крупных и мелких примесей. Триеры настраиваются на параллельную либо последовательную работу.

Характеристики зерноочистительной машины СМ-4:

— диаметр триерных цилиндров – 600 мм;

— длина триерных цилиндров – 1960 мм;

— диаметр ячеек кукольного цилиндра – 5 мм;

— диаметр ячеек овсюжного цилиндра – 8,5 мм;

— частота вращения триеров — 30 мин-1 (при очистке мелкосеменных культур), 45 мин-1 (при очистке крупносеменных культур).

От положения кромки жёлоба, который определяется углом (α) [рис. 2, Д] зависит полнота выделения длинных либо коротких примесей. Для выделения пшеницы из овсюга угол (α) равен 30 град., а куколя из пшеницы – 45 град. При увеличении угла (α) в зерне пшеницы кукольного триера повышается количество коротких примесей, а в овсюжном триере – увеличиваются потери зерна. При уменьшении угла в кукольном триере начинается сход пшеницы с короткими примесями, а в овсюжном триере – с длинными примесями.

Машина СМ-4 имеет следующую производительность на очистке (без триеров) семян – 4 т/ч, продовольственного зерна – 6 т/ч.