Режимы сушилки. Температуру агента сушки определяет допустимая температура нагрева зерна. Температура агента сушки зависит от следующих факторов: вида зерна; способа сушки; назначения зерна; типа сушилки; исходной влажности зерна.

Предельная температура агента сушки в шахтных сушилках принимается с учётом исходной влажности – семена пропускаются через сушильные шахты 1-3 раза [табл. 1]. Зерно после каждого пропуска следует выдерживать вне сушилки (порядка 5-6 часов), чтобы влага из внутренних зон зерновки переместилась к её поверхности.

Таблица 1. Режимы сушки семян хлебных злаков.

| Исходная влажность семян w1 (%) | Число пропусков через сушилку | Допустимая температура агента сушки (град. Цельсия) | Экспозиция сушки (мин) |

| 18 | 1 | 70 | 36-38 |

| 20 | 1 | 65 | 42-46 |

| 26 | 1 | 60 | 31-33 |

| 2 | 65 | 42-46 | |

| 30 | 1 | 55 | 32-34 |

| 2 | 60 | 33-35 | |

| 3 | 65 | 42-46 |

Единичный пропуск через сушилку позволяет удалить из семян трав 7-8% влаги; кукурузы и зернобобовых – 3%; хлебных злаков – 6%. В сравнении с хлебными злаками максимальную температуру агента сушки кукурузы и крупяных снижают на 5%, а бобовых – на 8-10%. Температура агента при сушке фуражного и продовольственного зерна равна порядка 100-110 град. Цельсия.

Температура агента при сушке в барабанных сушилках для фуражных – 250; для продовольственного зерна – 170-180; для семян хлебных злаков – 70-130 град. Цельсия. В карусельных, лотковых и напольных сушилках в неподвижном слое зерна температура агента сушки приравнивается к максимальной температуре нагрева зерна.

Приборы для контроля сушки зерна. Показатели, контролируемые в процессе сушки:

1) – Температура агента сушки;

2) – Влажность зерна;

3) – Присутствие запаха сгоревших жидкостей и газов, дыма;

4) – Вздутие и спекаемость оболочек.

Для замера температуры используют ртутные, манометрические либо электрические термометры.

Ртутные термометры оснащены баллоном (4) [рис. 1, А] с ртутью, магнитной головкой (1), стержнем (3) и прерывателем (5). Баллон помещают в зерно. Если температура повышается, то ртуть расширяется и её столбик поднимается, доходит до стержня и замыкает цепь прерывания. При этом исполнительному механизму поступает сигнал снижения температуры агента сушки. Чтобы задать температуру зерна (срабатывания системы) следует повернуть магнитную головку, индуктивно связанную со стержнем.

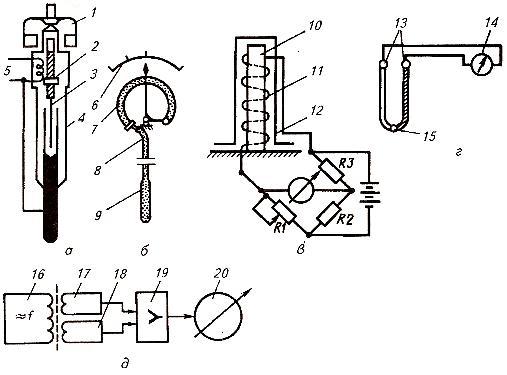

Рис. 1. Принципиальные схемы термометров и влагомеров.

А) – Ртутный термометр;

Б) – Манометрический термометр;

В) – Терморезисторный термометр;

Г) – Электрический термометр с термопарой;

Д) – Диэлькометрический влагомер;

1) – Магнитная головка;

2) – Гайка;

3) – Стержень;

4) – Баллон;

5) – Прерыватель;

6) – Шкала;

7) – Манометрическая пружина;

8) – Капиллярная трубка;

9) – Латунный баллон;

10) – Каркас;

11) – Проволока;

12) – Оболочка;

13) – Холодный спай;

14) – Регистратор;

15) – Горячий спай;

16) – Высокочастотный генератор;

17) – Рабочий датчик;

18) – Эталонный датчик;

19) – Усилитель;

20) – Индикатор.

Манометрические термометры [рис. 1, Б] основаны на изменениях (тепловых) объёма жидкости, которая заключена в баллон (9) – полость теплообменника. Термометры передают показания на расстояние, зависящее от длины капиллярной трубки (8).

Электрические и терморезисторные термометры представляют собой датчики, от температуры нагрева которых зависит электрическое сопротивление полупроводников (в полупроводниковых терморезисторах) и металлов (в металлических терморезисторах).

Металлические терморезисторы [рис. 1, В] выполнены из проволоки (11) (чистое железо, платина, медь, никель), которая намотана на изоляционный каркас (10) и закрытой оболочкой (12).

Для изготовления датчиков полупроводниковых терморезисторов применяются спечённые материалы, у которых происходит резкое изменение электрического сопротивления в зависимости от температуры. Терморезисторные преобразователи включаются в одно из плеч электрического моста и соединяются с потенциометрами. Данные датчики используются для дистанционного управления и контроля нагревом объектов сушки.

В основе электрических термометров с термопарой лежит изменение разности температур горячего спая (15) [рис. 1, Г], который помещён в зону измеряемого объекта, и холодного спая (13). Термопары могут иметь относительной малый размер, что необходимо при измерении температуры в небольшом объёме зерна.

Влагомеры используют для оценки влажности зерна до сушки и после неё, а также влажность агента на входе в сушилку и выходе из неё.

Широкое применение в сельском хозяйстве нашли влагомеры, в основе которых диэлектрический метод измерения (в зависимости от степени влажности зерна изменяется его диэлектрическая проницаемость). За счёт присутствия диэлектрической проницаемости происходит изменение параметров тока, который индуцируется высокочастотным генератором (16) [рис. 1, Д] в рабочем датчике (17). Данный ток сравнивается с током эталонного датчика (18). Сначала разность токов подаётся на усилитель (19), а далее на индикатор (20). Пластина рабочего датчика контактирует с зерном, тогда как у эталонного датчика она отсутствует.

Промышленностью изготавливаются влагомеры следующих типов: лабораторные; полевые; поточные. Поточные влагомеры применяются в технологических потоках машин, которые обрабатывают зерно и прочую продукцию.

Пропускная способность зерносушилок. Номинальная пропускная способность (q0н) сушилок – масса (в тоннах) продовольственного зерна пшеницы, которое сушилось 1 час основного времени, а его влажность при этом снизилась с 20 до 14%. Данный параметр указывается в марке машины. Таким образом, для барабанной сушилки СЗПБ-2,5 – q0н=2,5 т/ч, для шахтной зерносушилки СЗШ-16 – q0н=16 т/ч.

Пропускная способность сушилки для фуражного и продовольственного зерна прочих культур (исходная влажность w1=20%) вычисляется по формуле

q0= q0нki/kw,

где ki – коэффициент, который зависит от культуры (например, для ячменя и овса ki=1,0; для кукурузы – 0,6; для ржи – 1,1; для риса и гороха – 0,3-0,8; для гречихи – 1,25; для сорго и проса – 0,8); kw – коэффициент, который учитывает исходную w1, а также конечную w2 влажности высушиваемого зерна [табл. 2].

Таблица 2. Значения коэффициента kw в процессе сушки продовольственного зерна пшеницы.

| Исходная влажность w1 (%) | Диапазон снижения влажности (%) | kw |

| 18 | до 14 | 0,79 |

| 20 | до 14 | 1,00 |

| 22 | 22-18 | 0,68 |

| 18-14 | 0,79 | |

| 26 | 26-20 | 0,88 |

| 20-14 | 1,00 | |

| 30 | 30-24 | 0,85 |

| 24-19 | 0,80 | |

| 19-14 | 0,90 |

Пропускная способность сушилки (номинальная) для семенного зерна любой культуры

q0н.с=0,6q0н.

Формула расчёта производительности зерносушилок:

Q=τсмq0tc,

где τсм – коэффициент использования времени смены (τсм=0,85-0,87); tc – время работы сушилки.

Время сушки tc (экспозиция) имеет прямую зависимость от пропускной способности сушилки, а также mз (массы зерна), которое вмещается в сушильную камеру:

tc= mз/q0.

Продолжительность сушки в барабанных сушилках – 15-20 мин, а в шахтных – 30-45 мин.

Масса удаляемой влаги, расход теплоты. Масса испарённой из зерна влаги mв равна разности масс зерна m1 (до сушки) и m2 (после сушки):

mв=m1/m2.

В процессе сушки масса (m) абсолютно сухого зерна не изменяется:

m= m1((100-w1)/100)= m2((100-w2)/100)=const

После преобразования уравнения mв=m1/m2 получаем массу удаляемой влаги:

mв=m1((w1-w2)/(100-w2)).

Расход теплоты (Qт) принимается пропорциональным массе испарённой влаги:

Qт=kтmв,

где kт – коэффициент пропорциональности (МДж/кг) испарённой влаги.

В процессе сушки продовольственного зерна колосовых культур в барабанных и шахтных зерносушилках kт=4,5-5,0 МДж/кг испарённой влаги (при снижении влажности с 20 до 14%). Коэффициент kт для сушки семенного зерна – больше в 2 раза, для риса, крупяных и бобовых – в 1,5-2 раза.

Формула расчёта массы топлива для сушки:

mт=Qт/gт,

где gт – низшая температура сгорания топлива (при работе на дизельном топливе gт – 42,6 МДж/кг, на бытовом топливе – 41,2 МДж/кг, на керосине – 43,2 МДж/кг).