Разделение зерновых смесей происходит согласно различию компонентов по:

1) – геометрическим параметрам;

2) – аэродинамическим свойствам;

3) – форме;

4) – состоянию поверхности;

5) – плотности;

6) – цвету;

7) – электропроводимости;

8) – прочим признакам.

Разделение по геометрическим размерам. Разделение зёрен происходит по толщине, длине и ширине. Толщина – наименьший размер зерна, длина – наибольший размер зерна, ширина – средний размер зерна.

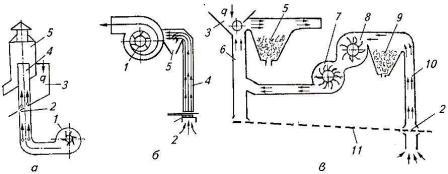

Рис. 1. Схемы устройств, разделяющих зерно по геометрическим размерам.

а) – Колеблющиеся решёта с круглыми отверстиями;

б) – Колеблющиеся решёта с продольными отверстиями;

в) – Размещение решёт;

г) – Гравитационный сепаратор с гребёнками;

д) – Триер;

Б1 – Фракционное решето;

Б2 — Колосовое решето;

В – Подсевное решето;

Г – Сортировальное решето;

1) – Пальцевые гребёнки;

2) – Отсекатель;

3) – Ячеистый цилиндр;

4) – Жёлоб коротких примесей;

5) – Шнек;

П1 – Проход мелких примесей;

П2 – Проход дроблёного, щуплого и недоразвитого зерна и части примесей;

С3 – Сход очищенного зерна.

По ширине зёрна разделяют на решётах с круглыми отверстиями [рис. 1, а] и при роликовых поверхностях. Зерна, чья ширина меньше диаметра (d) отверстий, проходят сквозь них, а более крупные зерна сходят с решёт. Всё, что проходит сквозь отверстия – называется проходом, а что идёт поверх решёт – сходом. Эффективная работа таких решёт достигается только тогда, когда зёрна располагаются продольной осью перпендикулярно поверхности решета. Для этого решету передают колебания.

По толщине зерна разделяют на решётах с продолговатыми отверстиями [рис. 1, б] и на ленточных поверхностях. Семя должно повернуться на ребро и расположиться вдоль отверстий колеблющихся решёт.

Решёта зерноочистительных машин в основном изготавливают плоскими штампованными (диапазон рабочих отверстий: круглые – 0,8-40 мм, ширина продолговатых – 0,5-10 мм). Длина продолговатых отверстий изменяется пропорционально их ширине (в пределах 10-50 мм). Обозначенный на полотне номер пробивного решета соответствует размеру отверстий, умноженному на 10.

Решёта вставляются в решётные станы, которые включают в себя продольные деревянные либо стальные боковины, а также скатные доски. Станы подвешиваются на упругих опорах либо подвесках, которые получают колебательные импульсы от кривошипно-шатунных механизмов. Частота колебаний решётных станов – 420-500 мин-1, амплитуда колебаний составляет 7,5/15 мм. Угол наклона решёт к горизонтали 5-8 градусов.

Последовательность размещения решёт: решёта для отделения крупных примесей устанавливаются в начале процесса, в конце устанавливаются решёта для отделения щуплого и дроблёного зерна, а также мелких примесей.

На рисунке [1, в] показана схема двухъярусной четырёхрешётной очистки. Зерновая масса в ней поступает на фракционное решето (решето Б1) и разделяется на две практически равные части. Примеси вместе с более мелкими частями зерна проходят через отверстия решета и поступают на подсевное решето (В), крупная зерновая часть, включающая в себя соломины и колоски сходит на колосовое решето (Б2). При проходе решета (В) выделяются мелкие примеси, а сошедшие с него зерно и оставшиеся примеси поступают на сортировальное решето (Г).

С колосового решета сходят крупные примеси, а зерно поступает на решето (Г). Зерно, которое выделилось сходом с решета (В) и прошло решето (Б2), объединяется в один поток и затем решетом (Г) разделяется на две фракции:

1) – зерно, прошедшее очистку сходит в триеры, сортировальные машины и сушилку;

2) – недоразвитое, щуплое и дроблёное зерно (второй сорт), а также часть мелких примесей идут в отходы.

Рассмотренная схема размещения рещёт называется фракционной: подсевное решето (В) не загружается крупным, а колосовое (Б2) мелким зерном и примесями, что позволяет увеличить их производительность.

Помимо двухъярусного размещения решёт применяются и трёхъярусные системы, в которых под решётами (Б1) и (Б2) размещают два сортировальных (Г1) и (Г2), а под ними два подсевных (В1) и (В2). Так устанавливаются решёта на завершающем этапе сортировки зерна и семян.

Очистка отверстий колеблющихся решёт от застрявших в них частиц производится движущимися щётками, которые расположены под решётами поперёк их длины. В машине с вибрационным движением решёт (для очистки кукурузы) застрявшее зерно удаляется с помощью роликов либо шариков, которые ударяют по решету.

Помимо колебательного движения решёт также используют гравитационные сепараторы, зерно в которых перемещается под действием собственной силы тяжести по неподвижным пальцевым гребёнкам (1) [рис. 1, г]. Мелкие зёрна и примеси проходят между пальцами и отсекателем (2) и выводятся из машины, а крупные – поступают в последующие зоны разделения.

По длине зерно разделяется в триерах, в состав которых входит цилиндр (3) с ячейками на внутренней поверхности, жёлоб (4) и шнек (5). Цилиндр вращается относительно оси О. Засыпанная внутрь цилиндра смесь получает движение. Короткие примеси, западая в ячейки, увлекаются ими, поднимаются и ссыпаются в жёлоб, а длинные выпадают из ячеек и остаются в цилиндре. Короткие примеси выводятся из жёлоба шнеком, а длинные выходят из цилиндра, перемещаясь вдоль него.

Триеры бывают двух видов:

1) кукольные триеры – выделяют из зерна короткие примеси (гречишка, куколь, дроблёное поперёк зерно);

2) овсюжные триеры – отделяют длинные примеси (например, овсюга из пшеницы).

Цилиндры изготавливают длиной 400-2250 мм с внутренним диаметром 400/50/600/800 мм. Частота вращения цилиндра 30-45 мин-1.

Разделение по аэродинамическим свойствам. Лёгкие примеси выделяются из зерна посредством воздушного потока. Воздушные системы подразделяются по виду потока на нагнетательные, всасывающие, а также нагнетательно-всасывающие (смешанные).

Рис. 2. Воздушные системы, выделяющие лёгкие примеси из зерновой массы.

а) – С нагнетательным потоком;

б) – С всасывающим потоком;

в) – Со смешанным потоком;

1) – Вентилятор;

2) – Сетка;

3) – Бункер;

4) – Сепарирующий канал;

5) – Осадочная камера;

6) – Сепарирующий канал;

7) – Вентилятор;

8) – Вентилятор;

9) – Осадочная камера;

10) – Сепарирующий канал;

11) – Решето.

Нагнетательный поток [рис. 2, а], создаваемый с помощью вентилятора (1), пронизывает снизу зерновую массу, которая поступает из бункера (3) на сетку (2) аспирационного (сепарирующего) канала (4) и выносит из неё лёгкие примеси. Снижение скорости воздушного потока происходит только в зоне расширения каналов, при этом примеси оседают в камере (5).

Всасывающий поток [рис. 2, б] создаёт разряжение в канале. Происходит всасывание лёгких примесей в воздушную систему и дальнейшее их перемещение по каналу, затем они оседают в осадочной камере (5).Очистка воздуха от оставшейся пыли производится в пылеулавливателях.

Смешанный поток [рис. 2, в] формируется с помощью двух вентиляторов (7) и (8). Первый вентилятор нагнетает поток в канал (6), по которому зерно поступает на решёта, а второй всасывает воздух с лёгкими примесями из схода зерна с решёт очистки. Осаждение примесей из воздушных потоков происходит в камерах (5) и (9).

Возможна циркуляция воздушного потока по замкнутому циклу, при этом очистка воздуха от мелких примесей будет проводиться в пылеотделителях, а очищенный воздух будет вновь поступать в каналы. В таком случае в атмосферу будет попадать порядка 10% циркулирующего воздуха (через неплотности), пополняемого через окна в каналах. Таким образом, системы с замкнутым циклом позволяют значительно снизить (до 12 раз) запылённость воздуха, а также уменьшить сквозняки на рабочих местах.

В воздушных системах зерноочистительных машин используются осевые, радиальные и диаметральные вентиляторы. Наиболее широкое применение нашли вентиляторы с диаметром рабочего колеса в пределах 500-700 мм (либо 5-7 дм, что соответствует номерам вентиляторов 5-7). Частота вращения рабочего колеса 800-1200 мин-1, производительность 1,1-1,6 м3/ч.

Вентиляторы нагнетают либо всасывают воздух в каналы. В зерноочистительных машинах используют каналы прямоугольного и, в редких случаях, круглого сечения. При очистке колосовых, а также бобовых культур скорость потока в каналах принимают равной 10-12 м/с.

Разделение по форме, состоянию поверхности и плотности зерна. Различие в форме поверхности компонентов зерновых смесей применяют при очистке и сортировании на решётах с треугольными отверстиями [рис. 3, а], которые позволяют выделить из пшеницы гречишку, а из тимофеевки щавель мелкий.

Рис. 3. Схема устройств, разделяющих материал по форме поверхности и плотности зерновки.

а) – Решето с треугольными отверстиями;

б) – Винтовой сепаратор;

в) – Продольная горка;

г) – Поперечная горка;

д) – Транспортёрно-нитиевый сепаратор;

е) – Магнитные сепараторы;

ж) – Пневматические сортировальные столы;

1) – Лоток выхода круглых частиц;

2) – Лоток выхода плоских частиц;

3) – Ленточный продольный транспортёр;

4) – Поперечный транспортёр с нитями;

5) – Магнит;

6) – Цилиндр;

7) – Лоток;

8) – Лоток;

9) – Дека;

10) – Лоток;

11) – Лоток;

12) – Лоток;

13) – Вентилятор.

На винтовых сепараторах-змейках [рис. 3, б], перекатываясь, округлые зёрна получают большую скорость, чем плоские, а вместе с этим и высокую центробежную силу. Она выбрасывает их через край поверхности в лоток (1). Плоские частицы меньше отходят от оси 00 и сходят в лоток (2). Змейки используются для выделения гороха из овса, а также разделения вико-овсюжной смеси.

Разделение смеси с учётом шероховатости их поверхности производится на горках с продольным и поперечным движением полотна [рис. 3, в, г]. Гладкие частицы округлой форму скатываются вниз в лоток (1), тогда как более плоские шероховатые увлекаются полотном транспортёра и ссыпаются в лоток (2). Очистка семян свеклы производится на продольных горках. Для выделения семян повилики из семян клевера и льна используются горки с поперечным движением полотна.

Полотна горок для очистки семян свеклы устанавливаются под углом к горизонтам 20-30 град., а семян льна – 35-45 град. Полотна движутся со скоростью 0,65-0,85 м/с.

На транспортёрно-нитевых сепараторах [рис. 3, д] происходит выделение трудноотделимых сорняков (повилика, плевел, подорожник и прочее) из семян льна. Полотно транспортёра (3) перемещает слой в продольном направлении, а поперечный транспортёр (4) с нитями выметает шероховатые семена сорняков.

В магнитных сепараторах [рис. 3, е] шероховатые поверхности семян (подорожник, плевел, повилика и прочее) обволакиваются металлическим порошком и затем подаются на цилиндр (6). Часть цилиндра находится под воздействием магнитного поля. Семена, к которым пристал металлический порошок, удерживаются на дуге цилиндра большего диаметра и поступают в лоток (8), а гладкие (лён, клевер) – в лоток (7).

Длина цилиндра 500 мм, диаметр 500 мм, частота вращения составляет 30 мин-1. Расход металлического порошка – порядка 1-2,5% от очищенной массы.

Пневматические сортировальные столы [рис. 3, ж] разделяют семена в большей степени по плотности зерновки. На сетчатую деку (9) с поперечными либо продольными колебаниями поступает зерновой материал. Дека устанавливается с наклоном поперёк либо вдоль колебаний. Поступивший на деку слой зерна продувается снизу струёй воздуха от вентилятора (13).

Под воздействием воздушного потока и колебаний зерновой материал располагается послойно: снизу – тяжёлые частицы, сверху – лёгкие. Первые движутся под действием колебаний деки и сходят в лоток (12), а вторые «всплывают» поверх слоя и затем ссыпаются в лоток (10) вследствие колебаний и наклона деки. Зёрна со средней плотностью поступают в лоток (11).