Переработка вороха. После очёса льноподборщиками либо комбайнами льноворох имеет влажность не более 65%. В его состав также входит порядка 45% путанины и прочих примесей. Сушка вороха до 12-13% производится на солнце (в проветриваемых помещениях) либо искусственным способом, путём активного вентилирования его подогретым воздухом. Сушка естественным способом является длительным процессом, который требует больших ручных трудозатрат. Сушка вороха посредством активного вентилирования сопряжена с повышенным расходом топлива.

Проведение активного вентилирования осуществляется на сушильно-перерабатывающих комплексах, которые состоят из неподвижных либо карусельных (вращающихся) сушильных камер. Принцип действия данных агрегатов заключается в пронизывании слоя вороха (толщина 1,3-1,7 м) смесью из топочных газов и теплоносителя (воздуха).

Для сушки 1 м коробочек с путаниной (влажность 65%) требуется порядка 100-120 кг жидкого топлива. Рекомендуется выделять перед сушкой из путаны коробочки и сушить только их. Данная схема лежит в основе пункта ПСПВ сушки, а также переработки льновороха. Пункт имеет пропускную способность в 3-4 кг/с, конечная влажность коробочек – 13%.

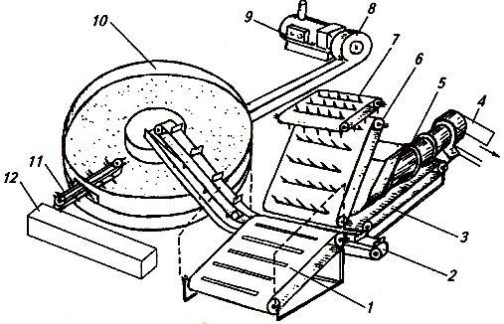

Рис. 1. Схема сушки и переработки льновороха.

1) – Транспортёр;

2) – Транспортёр;

3) – Транспортёр;

4) – Крыльчатка;

5) – Сепаратор;

6) – Транспортёр;

7) – Транспортёр;

8) – Вентилятор;

9) – Теплогенератор;

10) – Сушильная камера;

11) – Фреза;

12) – Транспортёр.

Пункт ПСПВ действует по следующей схеме: поступающий от льноуборочных комбайнов ворох направляется на загрузочный транспортёр (1) [рис. 1], а далее зубьями гребёнчатых транспортёров (6) и (7) ссыпается в сепаратор (5). Коробочки отрываются от стеблей посредством бичей вращающегося роторного сепаратора. Затем коробочки просыпаются через отверстия решётчатого кожуха и попадают на транспортёр-раздатчик (2). Крыльчатка (4) ротора выводит путанину и сорняки из сепаратора. Коробочки загружаются на решётчатую платформу (чистота вращения 0,025-0,10 мин-1) сушильной камеры (10) посредством транспортёра-раздатчика. Полезная площадь сечения кольцевой камеры – 53 м2.

Сушка коробочек льна осуществляется с помощью теплоносителя (40-47 град. Цельсия), который нагнетается вентилятором (8) от теплогенератора (9). Для выгрузки высушенного вороха из сушильной камеры используются фреза (11) и транспортёр (12). Последующее перетирание коробочек производится в молотилке посредством роторного устройства.

Снижения энергозатрат на переработку льновороха на 20-25% удаётся достичь, если сушить коробочки без путанины.

Доработка льносемян. Очистка высушенных семян льна от примесей и их сортировка осуществляется на пунктах, которые состоят не только из универсально-триерных, но и специализированных (вибрационных, магнитно-щёточных, транспортно-нитиевых) машин. Посредством норий они соединяются в поточные линии.

Рис. 2. Схемы устройств, разделяющих зерно по геометрическим размерам.

а) – Колеблющиеся решёта с круглыми отверстиями;

б) – Колеблющиеся решёта с продольными отверстиями;

в) – Размещение решёт;

г) – Гравитационный сепаратор с гребёнками;

д) – Триер;

Б1 – Фракционное решето;

Б2 — Колосовое решето;

В – Подсевное решето;

Г – Сортировальное решето;

1) – Пальцевые гребёнки;

2) – Отсекатель;

3) – Ячеистый цилиндр;

4) – Жёлоб коротких примесей;

5) – Шнек;

П1 – Проход мелких примесей;

П2 – Проход дроблёного, щуплого и недоразвитого зерна и части примесей;

С3 – Сход очищенного зерна.

При обработке льняных семян на универсальных решётно-триерных семяочистительных машинах СМ-4 [рис. 2] монтируют следующие решёта: фракционное (Б1) с прямоугольными отверстиями (0,9-1 мм); колосовое (Б2) с отверстиями 3,5-4 мм диаметром; подсевное (В) с отверстиями 2 мм диаметром; сортировальное (Г) с прямоугольными отверстиями (0,8 мм). Частоту колебаний решётного стана следует уменьшить до 330 мин-1.

Регулировка скорости воздушного потока в аспирационных каналах осуществляется посредством изменения частоты вращения (n=680-720 мин-1) рабочего колеса вентилятора, а также положения регулировочных заслонок. Для выделения коротких примесей и семян сорняков из семян льна используется триер с размером ячеек 3,5 мм, длинные примеси выделяются в триере с размером ячеек 5 мм. Выделение трудноотделимых семян подорожника, повилики, плевела и прочих сорняков производится на магнитно-щёточных (СМЩ-0,4) и транспортно-нитевых сепараторах (СОМ-500), а также горках – СТ-2. Параметры семян льна после обработки: чистота выделения – 99%; влажность – 13%; всхожесть – min 95%.

Оценка качества льнопродукции. Лён-долгунец реализуется в виде соломы, тресты и волокна, качество которых должно соответствовать стандарту.

Стандарты льнопродукции: льняная солома подразделяется на 13 номеров (от 5 до 0,5); треста – на 11 номеров (от 4 до 0,5); волокно – на 17 номеров. Разница между парой соседних номеров (от высших номеров до номера 2) для тресты и соломы составляет 0,5, а от 2 номера до номера 0,5 – 0,25. Номером волокна является ряд чисел (от 24 до 8), исключение составляют числа 17/19/21/23.

Чем выше номер, тем больше ценность волокна, тресты и соломы. Льняная солома с номерами 0,5 и 0,75 не используется для приготовления тресты в промышленных условиях. Волокно под номерами 2-8 считается коротким. Оно идёт на изготовление грубых тканей, шпагата, верёвки и прочего.

Для определения номера льнопродукции используется суммарный показатель, состоящий из бальной оценки ряда её свойств. Оценка в баллах для льняной соломы проводится у следующих параметров: горстевая длина; прочность, содержание луба, цвет и пригодность.

Горстевая длина представляет собой среднюю длину одного растения, полученную из замеров порядка 500 соломок (10 горстей), которые взяты в характерных местах снопов (пекты). Возрастание бальной оценки происходит с увеличением длины.

Прочность льняной соломы характеризуется средним сопротивлением на разрыв (в ньютонах) одного отрезка стебля соломины. Он находится по пробе, которая состоит из 30 отрезков (длина отрезка 27 см), выделенных верхней, средней и нижней частях 10 стеблей.

Содержание волокна (луба) в соломе оценивается по отношению массы луба к массе соломы. Для этого берётся навеска соломы массой 20 г, из которой на лабораторной мялке выделяется волокно.

Цвет соломы определяется визуально, путём разделения порядка 500 стеблей на 3 группы:

1) – жёлтая и жёлто-зелёная;

2) – зелёная и жёлто-бурая;

3) – бурая и темно-зелёная.

Солома 1) группы в сравнении со 2) и 3) группами имеет большую ценность.

Пригодность – отношение прочёсанной массы десяти горстей верхней и нижней частей к их массе до прочёса.

Помимо указанных параметров стандарты предусматривают следующие ограничительные значения: соломка диаметром (dст>1,5 мм) считается толстостебельной, баллы для неё снижаются. Снопы перевязывают при коэффициенте тугости (σт<0,75). Треста и солома влажностью (w>19%) пересчитывается на нормативную – w=19%. В тресте допускается до 5% примесей и сорняков.