Типаж комбайнов. Комбайны используются для уборки зерновых (колосовых) культур не только прямым, но и раздельным комбайнированием. Если в наличии имеются дополнительные приспособления, то комбайном также можно убирать масляничные и крупяные культуры, семенники трав, а также кукурузу на зерно. Комбайны бывают трёх видов:

1) – самоходные;

2) – прицепные;

3) – полунавесные.

Т-образные, Г-образные и П-образные схемы комбайнов различаются по направлению потока растительной массы и вороха относительно направления движения [рис. 1].

Рис. 1. Типы комбайнов по схемам потоков массы.

А) – Т-образные;

Б) – Г-образные;

В) – П-образные;

1) – Жатка;

2) – Молотилка;

3) – Энергетическое средство.

В самоходных комбайнах применяется Т-образная схема. В них растения после срезания поступают с левой и правой сторон жатки к её центру, где происходит изменение направления потоков на 90 градусов. Выполненные по данной схеме комбайны отличаются высокой манёвренностью, а также тем, что зона срезаемых растений имеет хорошую обзорность. К минусам таких комбайнов можно отнести усложнённый привод рабочих органов и увеличенные габаритные размеры (длина и высота).

В прицепных либо навесных комбайнах используется Г-образная схема. Прицепные комбайны, в сравнении с самоходными, менее манёвренны, что выливается в увеличение металлогрузооборота по полю в процессе уборки. Применение навесных комбайнов, в отличие от самоходных, позволяет снизить капиталовложения и эксплуатационные издержки.

П-образная схема нашла применение в комбайнах, продольная ось молотилки которых параллельна жатке. Данная схема имеет следующие плюсы: компактность, малая металлоёмкость, удобство обслуживания. Расширению возможностей комбайнов с П-образной схемой (особенно малогабаритных) способствует использование аксиально-роторных молотилок.

Различают два типа комбайнов (зависят от конструкции рабочих органов молотилки):

1) комбайны классической схемы – барабанно-соломотрясные;

2) аксиально-роторные комбайны – вымолот зерна и его выделение из полученного вороха выполняется посредством деки (вращающийся ротор с окаймляющим его кожухом).

Зерноуборочный комбайн имеет в своём составе следующие основные части: жатвенная часть; подборщик; молотилка; бункер, снабжённый устройством для выгрузки зерна; приспособления для сбора, измельчения, уплотнения либо разбрасывания незерновой части урожая; моторная установка; механизмы привода ходовой части; кабина; система управления; система контроля за работой комбайна; приспособления для уборки различных культур.

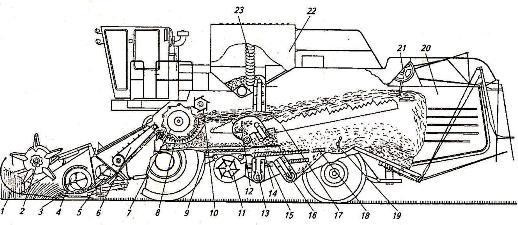

Рабочий процесс комбайнов. В процессе движения комбайна с классической молотилкой [рис. 2] делителями (1) жатки отделяется полоса стеблей (равная ширине захвата комбайна), а планками мотовила (2) захватывается порция стеблей из этой полосы и подводится к режущему аппарату (3).

Рис. 2. Рабочий процесс комбайна «Дон-1500Б».

1) – Делители;

2) – Мотовило;

3) – Режущий аппарат;

4) – Шнек;

5) – Битер проставки;

6) – Плавающий транспортёр;

7) – Барабан;

8) – Подбарабанье (дека);

9) – Транспортная доска;

10) – Отбойный битер;

11) – Вентилятор;

12) – Домолачивающее устройство;

13) – Зерновой элеватор;

14) – Верхнее решето;

15) – Нижнее решето;

16) – Колосовой элеватор;

17) – Соломотряс;

18) – Удлинитель верхнего решета;

19) – Половонабиватель;

20) – Копнитель;

21) – Соломонабиватель;

22) – Бункер зерна;

23) – Распределительный шнек.

Срезанная масса планками мотовила подаётся к шнеку (4). Правой и левой лопастями шнека хлебная масса сдвигается к середине, где она захватывается пальцами средней части шнека и подаётся снизу к битеру (5) проставки с убирающимися пальцами (подобный битер используется не во всех конструкциях комбайнов). Пальцы битера (5) растаскивают массу, которая подаётся шнеком, тем самым уменьшая «мёртвую» зону между плавающим транспортёром (6) и шнеком, а также повышая равномерность потока. Масса, захваченная планками нижней ветви транспортёра (6), прижимается к днищу корпуса наклонной камеры и перемещается к молотильному устройству. В некоторых моделях комбайнов между молотильным устройством и плавающим транспортёром смонтирован приёмный битер с лопастями, которые направляют стебли к молотильно-сепарирующему устройству.

В него входят барабан (7), дека (8) (подбарабанье), посредством которых нарушается связь зерна с колосом. Порядка 80-95 % зерна, а также полова (мелкие примеси) проходят через отверстия подбарабанья и далее попадают на транспортную доску (9).

Остальная масса (грубый ворох), которая выходит из молотильного пространства, направляется отбойным битером (10) на соломотряс (17), где из соломы с помощью встряхивания происходит выделение свободного зерна. Мелкий ворох, включающий в себя зерно и полову, который провалился через отверстия соломотряса, ссыпается желобами клавиш на транспортную доску.

Солома, перемещающаяся с помощью соломотряса к выходу, подаётся к граблинам соломонабивателя (21). Порция соломы захватывается зубьями граблин и продвигается в камеру копнителя (20). После заполнения камеры соломой (до верхнего уровня), начинается подпрессовка массы граблинами. Если солома убирается с измельчением либо прессованием, то вместо копнителя устанавливается измельчитель.

Пройдя между пальцами транспортной доски, зерно и полова падают на верхнее решето (14) (переднюю его часть), тогда как сбоина (длинные примеси) скользит по пальцам решётки транспортной доски и поступает на решето ближе к его середине. Поступающий от вентилятора (11) воздушный поток выдувает лёгкие примеси, которые с помощью граблин половонабивателя (19) проталкиваются непосредственно в камеру копнителя.

Обработка зерна и некоторых примесей происходит на верхнем (14) и нижнем (15) решётах. Пройдя через них, зерно с примесями поступает к зерновому шнеку и элеватору (13). Зерновой элеватор, а также распределительный шнек (23) направляют зерно в бункер (22). После заполнения бункера производится выгрузка зерна в транспортные средства. Необмолоченные колосья (крупные примеси) идут сходом с решёт. Сход с верхнего решета частично проваливается через отверстия удлинителя (18), попадает в нижний колосовой шнек и далее посредством элеватора (16) подаётся к домолачивающему устройству (12). Домолоченное зерно и колоски сходят на решёта.

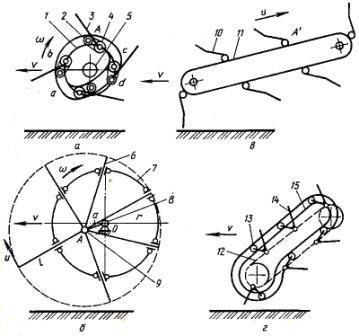

При раздельном комбайнировании используются платформы-подборщики, которые устанавливаются вместо жатки, либо на жатку навешиваются полотенно-пальцевые или же барабанные подборщики (с пружинными пальцами) [рис. 3. А), В)]. После подбора растительная масса подаётся к шнеку и рабочим органам.

Рис. 3. Схемы подборщиков.

А) – Подборщик барабанный с пружинными пальцами;

Б) – Подборщик барабанный с убирающимися пальцами;

В) – Подборщик полотенно-пальцевый;

Г) – Подборщик цепочно-пальцевый;

1) – Беговая дорожка;

2) – Кривошип;

3) – Палец;

4) – Вал подборщика;

5) – Вал подборщика;

6) – Палец;

7) – Барабан;

8) – Оси барабана и пальцев;

9) – Оси барабана и пальцев;

10) – Палец;

11) – Полотенно-планчатый транспортёр;

12) – Цепь;

13) – Ролик;

14) – Палец;

15) – Направляющая дорожка цепи.

Широкое распространение получили комбайны, оборудованные барабанно-дековым молотильно-сепарирующим устройством, а также клавишным соломотрясом. Их рабочий процесс протекает надёжно, пропускная способность при этом достигает 5 кг/с на 1 метр ширины молотилки. Оборудование данных комбайнов дополнительными приспособлениями позволяет производить уборку различных культур. Вместе с тем дальнейшее увеличение производительности этих комбайнов влечёт за собой недопустимый рост их массы и габаритных размеров.

Повышение массы ведёт к значительным нарушениям экологии: переуплотнению почвы, углублению колеи, разрушению дорог, мостов и прочее. За увеличением размеров соломотряса следует возрастание инерционных нагрузок, которые снижают надёжность машины, а также увеличивают экономические показатели. У комбайна с большими габаритными размерами ухудшается манёвренность, затрудняется проведение обслуживания и ремонтно-восстановительных работ.

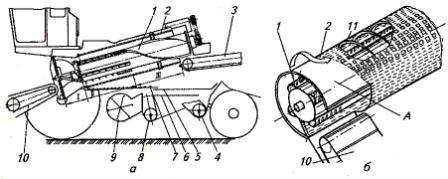

Комбайн с аксиально-роторной молотилкой имеет следующие отличия от барабанных с соломотрясом: вымолачивание зерна и сепарация из вороха происходят в пространстве между ротором (1) [рис. 4] и неподвижным либо вращающимся кожухом (2) (декой).

Рис. 4. Комбайн с аксиально-роторной молотилкой. Схема рабочего процесса.

а) – С продольным потоком массы;

б) – С поперечным потоком массы;

1) – Ротор;

2) – Кожух;

3) – Соломоотводящий транспортёр;

4) – Колосовой шнек;

5) – Решёта;

6) – Решёта;

7) – Транспортная доска;

8) – Зерновой шнек;

9) – Вентилятор;

10) – Плавающий транспортёр;

11) – Направители кожуха;

I) – Заходная зона;

II) – Молотильно-сепарирующая зона;

III) – Сепарирующая зона;

IV) – Соломоотводная зона;

А) – Зона кожуха без отверстий.

Аксиально-роторные молотильно-сепарирующие системы (МСС) бывают двух типов:

1) – продольно-поточные) [рис. 4, а];

2) – поперечно-поточные [рис. 4, б)].

В первом типе ротор и кожух располагаются вдоль направления скорости (v) движения комбайна, а во втором – перпендикулярно направлению (v).

В продольно-поточных МСС подача растительной массы к заходной части (I) [рис. 4, а)] ротора осуществляется транспортёром (10). Воздействуя на массу, лопасти заходной части ротора вымолачивают зерно и подают ворох по винтовым траекториям в пространстве между ротором и кожухом (декой). Далее масса из заходной части поступает в молотильно-сепарирующую зону (II), где происходит её домолачивание, а из грубого вороха сепарируется (частично выделяется) зерно и полова. Выделение оставшейся части зерна происходит в сепарирующей зоне (III), за счёт нанесения ударов планками ротора по вороху, а не за счёт колебаний вороха (как на соломотрясе).

В поперечно-поточных МСС [рис. 4, б)] оси ротора (1) и кожуха (2) располагаются перпендикулярно потоку массы, которая подаётся плавающим транспортёром (10), у них отсутствует коническая заходная часть. Поступающая в приёмную камеру масса за один оборот ротора должна бичами сместиться по направителям кожуха (вдоль его оси) на величину, которая не меньше ширины плавающего транспортёра, поэтому часть (А) кожуха изготовлена без отверстий.

Выделение зерна из мелкого вороха производится воздушно-решётной очисткой, конструкция которой аналогична комбайнам с классической молотилкой. Солома, поступающая из соломоотводящей зоны (IV), выводится битерами либо транспортёрами. Ротор с кожухом производят аналогичные операции, что и барабан с декой, отбойный битер, а также соломотряс классических МСС.

Плюсы комбайнов с аксиально-роторной молотилкой в сравнении с комбайнами с классической молотилкой:

1) – менее трудозатратное переоборудование для уборки различных культур;

2) – меньшее количество механизмов привода и движущихся рабочих органов.

Минусы комбайнов с аксиально-роторной молотилкой:

1) – высокая энергоёмкость рабочего процесса;

2) – большая степень перебивания стеблей, что приводит к росту загрузки решёт очистки.