Воспринимающая давление кулачка распределительного вала опорная поверхность у цилиндрических и грибовидных толкателей клапанов может быть плоской (двигатели Д-160, СМД-60, Д-144) либо немного сферической (двигатели ЗМЗ-53, Д-240, КамАЗ, ЗИЛ-130). В роли направляющих для данных толкателей используются отверстия в блок-картере либо специальные втулки из чугуна, которые запрессованы в расточки блок-картера.

При наличии возможности поворота толкателя при набегании кулачка износ поверхности толкателя и кулачка не только уменьшается, но и становиться более равномерным. Вращение толкателя обеспечивается за счёт смещения его оси от точки контакта с кулачком. В редких случаях для вращения толкателя прибегают к изготовлению кулачков распределительного вала слегка конусными, при этом опорная поверхность толкателя должна иметь сферическую форму.

С целью увеличения ресурса рабочие поверхности толкателей, которые выполнены из чугуна либо стали, подвергаются закалке и шлифовке. Снижению износа также способствует применение чугунных толкателей в паре со стальным распределительным валом. Если распределительный вал и толкатели изготовлены из стали, то тарелка толкателя упрочняется посредством наплавки на неё легированного чугуна.

Единственным условием достижения плотной посадки в седло является наличие зазора в клапанном механизме. Поэтому в механизме газораспределения с нижним расположением клапанов грибовидные толкатели [рис. 1, а)] оснащены болтами (4) с контргайками (5), которые сверху ввёртываются в торец и служат для регулировки теплового зазора в клапанах. Расположенные на наружной поверхности толкателя кольцевые канавки предназначены для смазывания пары толкатель-направляющая втулка.

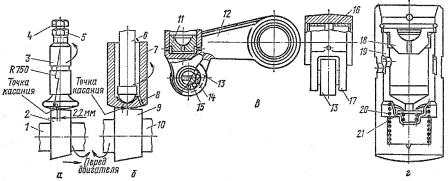

Рис. 1. Конструктивные схемы толкателей клапанов механизма газораспределения.

а) – Грибовидный толкатель клапана со сферической опорной поверхностью;

б) – Цилиндрический толкатель клапана со сферической опорной поверхностью;

в) – Роликовый толкатель клапана;

г) – Гидравлический толкатель клапана;

1) – Распределительный вал;

2) – Кулачок;

3) – Толкатель;

4) – Регулировочный болт;

5) – Контргайка;

6) – Штанга;

7) – Толкатель;

8) – Отверстие для стока масла;

9) – Кулачок;

10) – Распределительный вал;

11) – Пята;

12) – Толкатель;

13) – Ролик;

14) – Игольчатый подшипник;

15) – Ось ролика;

16) – Втулка;

17) – Вилка толкателя;

18) – Сферическая опора;

19) – Стакан;

20) – Пружина;

21) – Плоский клапан.

В двигателях, имеющих верхнее расположение клапанов, используются цилиндрические и (7) и грибовидные толкатели, в которые входят шаровые наконечники штанг (6). Смазка данных толкателей осуществляется посредством просверленных в них отверстий (8), по которым масло направляется к трущимся поверхностям [рис. 1, б)].