Бензонасос. Наиболее распространённые дефекты: ослабление либо поломка пружины диафрагмы, нарушение плотности прилегания клапанов к сёдлам, разрыв диафрагмы, износ резьб, рычага в соединении с осью и эксцентриком, повреждение крышки и корпуса.

Изношенные впускные и выпускные клапаны и их сёдла восстанавливаются таким же методом, как и клапаны и сёдла подкачивающих насосов дизелей. Пружина клапана (в свободном состоянии) должна иметь длину 7 мм, под нагрузкой 0,15 Н – не менее 3 мм, а пружина диафрагмы должна отвечать техническим требованиям, представленным в [табл.48].

Табл. 48. Параметры пружин, давление и подача бензонасосов.

| Показатели | Модель бензонасоса | ||||

| А-2, А-4 | Б-9Б | Б-9В, Б-9Г, Б-9Д | Б-10 | Б-7, Б-8 | |

| Нагрузка пружины диафрагмы (Н) | 51 | 50 | 51 | 95 | 40 |

| Длина пружины (мм) | 15 | 28,5 | 28,5 | 26,5 | 15 |

| Давление нагнетания (кПа) | 20-30 | 20-30 | 20-30 | 20-30 | 20-36 |

| Подача насоса за 10 ходов, не менее (см3) | 50 | 85 | 95 | 85 | 65 |

Неровности плоскостей крышки и корпуса, которые составляют более 0,08 мм, устраняются прошабриванием и притиркой на плите пастами. При установке крышки (головки) насоса на корпус соединительные винты необходимо затягивать (при отжатой вниз диафрагме) рычагом привода до рабочего положения.

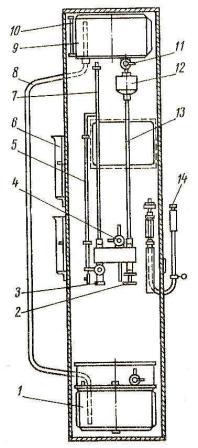

Для проверки технического состояния насоса его следует испытать на приборе 577Б [рис. 92] для проверки карбюраторов и бензонасосов.

Рис. 92. Стенд (прибор) для испытания подкачивающих бензиновых насосов.

1) – Мерный цилиндр;

2) – Кран переключения впускного трубопровода на бак либо в атмосферу;

3) – Панель;

4) – Манометр;

5) – Блок для кранов и манометра;

6) – Кран включения манометра;

7) – Эксцентрики;

8) – Маховичок;

9) – Рукоятка;

10) – Топливопроводы;

11) – Бак для бензина.

Насос закрепляется на панели прибора (3), применяя площадку, соответствующую типу насоса, и соединяется топливопроводами (10) с заборным баком (11) и с мерным цилиндром (1). Следует перекачивать бензин из бака в цилиндр за 10 полных ходов путём вращения маховичка (8) вала с эксцентриками (7) с частотой один ход в секунду. Необходимо замерить подачу и развиваемое давление [табл.48]. Падение давления должно составлять не более 10 кПа за 30 секунд.

Карбюратор может иметь следующие дефекты: нарушение плотности прилегания иглы клапана к седлу, изменения пропускной способности жиклёров и упругости пружинных элементов (пружин, пластин диффузоров).

Детали карбюратора подлежат промывке керосином, очистке при помощи волосяной щётки либо очистке в ультразвуковых ваннах и последующей просушке на воздухе. Распылители и жиклёры следует продувать сжатым воздухом.

Обнаружение дефектов поплавка (щели, трещины) осуществляется путём погружения его в горячую (80-90 градусов Цельсия) воду. Поплавок признаётся годным в том случае, если в течение 30 секунд не появятся пузырьки воздуха. Обнаруженные при проверке щели либо отверстия следует расширить при помощи шила, затем слить из поплавка бензин, просушить и запаять дефектное место. Поплавок должен иметь установленную массу [табл. 49].

Табл. 49. Основные регулировочные данные карбюраторов.

При помощи устройства, которым оснащён прибор модели 528 [рис. 93], проводится проверка герметичности игольчатого клапана.

Рис. 93. Устройство для проверки плотности игольчатого клапана поплавковой камеры.

1) – Стеклянная трубка;

2) – Резиновая трубка;

3) – Стеклянная трубка;

4) – Клапан в сборе.

Испытываемый клапан (4) в сборе закрепляется на верхней части трубки (3). Трубку (1) следует поднять примерно на 250 мм и налить в неё воду до нулевой отметки («Уровень») у шкалы трубки (3). Вакуум, который создаётся при опускании трубки (1), понизит уровень воды в трубке (3) со скоростью, зависящей от герметичности клапана (но не более 24 мм/мин). Проверка игольчатого клапана воздухом под давлением 20-30 кПа допускает падение давления за 1 минуту не более 1 кПа. Если герметичность клапана нарушена, его с гнездом следует обрабатывать и притирать пастой с абразивом М10-М-15, применяя специальную державку.

Пропускная способность отверстий в жиклёрах проверяется путём пролива водой за единицу времени (мин) при температуре 20±10 градусов Цельсия при напоре 10 кПа, используя прибор НИИАТ-528М [рис.94].

Рис. 94. Прибор НИИАТ-528М для проверки жиклёров и запорных клапанов карбюраторов.

1) – Нижний бачок;

2) – Регулировочный вентиль;

3) – Переходный наконечник;

4) – Кран выпуска воздуха;

5) – Стержень указателя;

6) – Мерная мензурка;

7) – Напорная трубка;

8) – Трубка;

9) – Верхний бачок;

10) – Контрольная трубка;

11) – Кран;

12) – Поплавковая камера;

13) – Трубка;

14) – Устройство для проверки игольчатого клапана.

Жиклёр для проверки устанавливается в переходный штуцер (наконечник) (3) прибора. В бачок (9) заливается вода. Поворотом крана (11) следует открыть выход воды в жиклёр. Далее путём вращения вентиля (2) нужно добиться, чтобы при истечении из него уровень воды в напорной трубке (7) установился на отметке 1000 мм. Только после этого воду, вытекающую из жиклёра, следует собрать в мензурку за 1 минуту и определить его пропускную способность (см3/мин), руководствуясь данными, представленными в [табл.49]. Если показатели меньше представленных в таблице, то жиклёр подлежит повторной прочистке, а если показатели увеличены – жиклёр подлежит замене.

Проверка подачи насоса ускорителя производится по следующему алгоритму:

1) – поплавковая камера заполняется топливом;

2) – выполняются 3-4 прокачки насосом;

3) – вытекшее топливо собирается в мензурку;

4) – производится замер количества вытекшего топлива за 10 полных ходов насоса [табл.49].

Величина зазора между стенками патрубков карбюратора и дроссельными заслонками должна составлять 0,06-0,1 мм, а воздушными – 0,15-0,25 мм. Восстановление отверстий в корпусе под оси производится путём постановки втулки.

Собранные карбюраторы должны отвечать следующим техническим требованиям:

1) – герметичность;

2) – обеспечение заданного уровня топлива в поплавковой камере [табл.49].

Регулировка уровня производится путём подгибания язычка (рычажка) поплавка под клапаном либо установкой прокладок под корпус игольчатого клапана. Визуальный контроль за уровнем осуществляется по контрольным отверстиям (карбюраторы К-88А, К-89А и других), либо через смотровые окна с отметками уровня (карбюраторы К-126Б и другие), или путём использования резьбы под спускные пробки поплавковой камеры, устанавливая стеклянную трубку.

Регулировка момента включения экономайзера у карбюраторов типа К-22, К-126 производится при близком к полному открытию дроссельной заслонки, а у карбюраторов типа К-88А и других – при зазоре 15,6 мм между нижней кромкой дроссельной заслонки и стенкой смесительной камеры.

Баки и топливопроводы низкого давления. При проведении ремонта топливные баки следует промывать вначале пятипроцентным горячим раствором каустической соды, а затем промыть чистой горячей водой (троекратно).

Наиболее часто встречающиеся дефекты швов:

1) – вмятины;

2) – трещины;

3) – пробоины либо коррозия стенок;

4) – отпайки горловины.

Испытание баков на герметичность производится в ванне с водой под давлением 0,02-0,03 МПа в течение трёх минут. Устранение дефекта осуществляется следующими методами:

1) – запайка припоями;

2) – приварка/припайка накладок (газовой либо электродуговой в среде углекислого газа);

3) – вырезание окна, правка через него вмятины и по окончании – приварка заплаты на окно.

Смятые участки трубок следует отрезать и соединить трубку [рис. 95] методом пайки либо сварки (газовой сваркой).

Рис. 95. Ремонт топливопроводов низкого давления.

а) – стыковка трубок без дополнительной втулки (трубки);

б) – стыковка трубок при помощи дополнительной втулки (трубки);

в) – развальцовка конуса топливопровода.