Дуговая электросварка представляет собой технологический процесс формирования неразъёмного соединения материалов за счёт их сплавления током электрической дуги. Дуга является видом электрического разряда в газах. Столб дуги имеет температуру, превышающую 5000 град. Цельсия. Регулировка тепловой мощности дуги производится путём изменения силы тока, что даёт возможность сваривать разные материалы.

Питание электрической дуги может быть как постоянным, так и переменным током. Сварка на постоянном токе осуществляется с использованием сварочного генератора, тогда как для сварки на переменном токе необходим трансформатор. Сварка на переменном токе, в сравнении со сваркой на постоянном токе, отличается экономичностью, а оборудование для неё имеет меньшую массу и габариты, и более простое устройство.

Сварка на постоянном токе подразделяется на сварку с прямой и обратной полярностью, что зависит от того, с каким из электродов соединена деталь. При прямой полярности электрод следует соединять с отрицательным полюсом сварочного генератора, а деталь – с положительным. На аноде (положительном полюсе) тепла выделяется больше, чем на катоде (отрицательном электроде). Прямая полярность обеспечивает увеличенный нагрев и глубину проплавления детали. Применение обратной полярности целесообразно в случае необходимости уменьшения нагрева детали (сварка тонкостенных (менее 3 мм) деталей, наплавка, сварка легированных сталей, сварка стальными электродами чугунных деталей).

Дуговая сварка графитовым либо угольным электродом на постоянном токе используется при сварке цветных металлов (сплавов), тонких стальных листов, а также в процессе наплавки твёрдых сплавов.

Режим наплавки и применяемый электрод имеют прямое влияние на качество наплавленного металла.

Электроды с ионизирующим (тонким) покрытием обладают устойчивым горением дуги. Они применяются для наплавки поверхностей, которые не должны обладать высокими механическими качествами. Чтобы стабилизировать дугу, электроды покрываются меловой обмазкой (8 частей мела и 2 части жидкого стекла) толщиной порядка 0,10-0,25 мм (на сторону).

Для защиты расплавленного металла от воздействия азота и кислорода воздуха, а также введения легирующих компонентов, электроды покрываются толстым слоем (порядка 0,5-1,5 мм на сторону) специальной обмазки, которая состоит из газообразующих, шлакообразующих, раскисляющих и связующих компонентов и легирующих добавок (ферросилиций, феррохром и прочие).

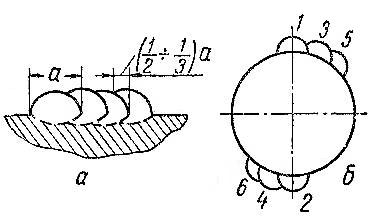

Перед наплавкой необходимо тщательно очистить изношенную поверхность стальной щёткой либо наждачным кругом, а затем наложить первый валик. Далее его следует зачистить от шлака и окалины посредством стальной щётки, после чего нужно наплавить второй валик таким образом, чтобы он перекрыл первый на 1/2-1/3 его ширины [рис. 1, А]. Как правило, толщина наплавленного слоя составляет 3-6 мм. В случае более значительного износа поверхность подвергается наплавке в несколько слоёв.

Рис. 1. Порядок наложения валиков при наплавке металла.

А) – Перекрытие валиков;

Б) – Расположение валиков.

В процессе наплавки шеек валов, чтобы уменьшить коробление, используется способ уравновешивания деформаций. Данный способ заключается в следующем: после наплавки продольного валика (1) [рис. 1, Б] деталь следует повернуть на 180 град. и наплавить валик (2); далее снова повернуть деталь и произвести наплавку валика (3) и т.д. Такой способ позволяет компенсировать возникшую при наплавлении валика (1) деформацию, за счёт деформации, которая вызвана наплавлением валика (2) и т.д. Наплавление шеек валов возможно не только продольными валиками, но и по спирали (вкруговую). Данный способ позволяет меньше снижать предел усталостной прочности, но деформация, как правило, бывает больше.

Для уменьшения нагрева участков деталей, которые прилегают к месту наплавки (в особенности газовой), их подвергают охлаждению мокрым асбестом. Охлаждение термически обработанных деталей (толкатели, распределительные валы и прочее) в процессе наплавки погружаются в ванну с водой, при этом выше поверхности воды следует оставить только наплавляемый участок.