Ремённые и цепные передачи. Механизмы привода комбайнов служат для передачи вращающего момента от двигателя на рабочие органы. Передачи, используемые в трансмиссии комбайнов: клиноремённые; цепные; карданные; зубчатые.

Ремённые передачи. Ремни клиноремённых передач изготавливаются на кордшнуровой либо кордтканевой основе (одно- либо многоручьевыми) с общим верхним основанием. Широкое применение в комбайнах нашли одноручьевые ремни (тип УБ и УВ), где буква (У) указывает на тип профиля ремня – узкий, (Б) и (В) означают размеры поперечного сечения. У ремня типа (В) боковая поверхность в 1,3 раза больше в сравнении с ремнём типа (Б), что говорит о его более высоких тяговых свойствах. После букв в маркировке ремней указывается внутренняя длина ремня (L), в случае, если L≤1700 мм либо длина ремня на уровне его центра поперечного сечения, когда L>1700 мм.

Ремни натягиваются посредством смещения ведомого (в меньшей степени ведущего) вала, а также натяжными устройствами, которые действуют на ведомые ветви ремней. В высоконагруженных передачах используются подпружиненные натяжные устройства, за счёт которых не только увеличивается срок службы ремней, но и облегчается обслуживание передачи. Оценка натяжения производится по величине прогиба ведущей ветви контура. Значение прогиба имеет прямую зависимость от передаваемого момента и расстояния между шкивами: чем больше момент и меньше расстояние, тем прогиб ремня должен быть меньше.

Для проверки прогиба к ремню (в середине ветви) прикладывается вертикальная нагрузка в 40 Н. Прогиб ремня при данной нагрузке (в нагруженных передачах) на 1 метр длины ремня должен составлять порядка 2-3 мм. Если на ведомом валу сопротивление меньше, то прогиб ремня должен составлять 4-6 мм/м.

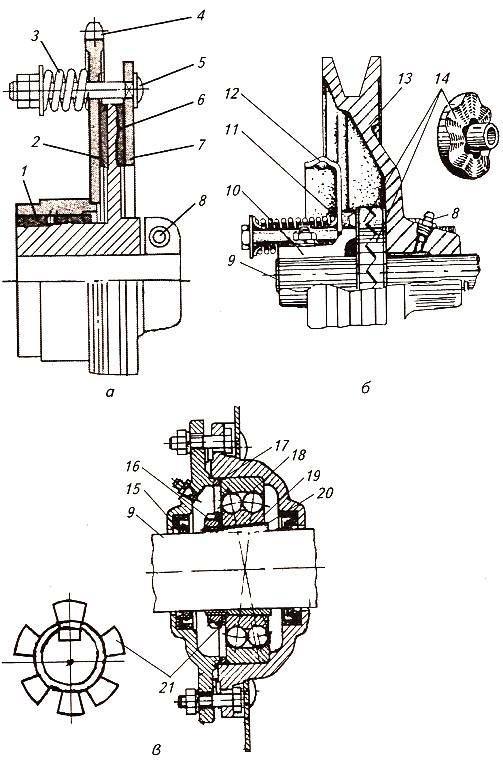

В комбайнах «Дон» в приводе молотильного барабана используются механизмы с постоянным натяжением ремня. Если вращающий момент отклоняется от номинального, то диск (3) [рис. 1, А], который свободно посажен на вал (1), может поворачиваться вокруг вала и смещаться вдоль него. Второй диск (2) закреплён на валу. Полумуфты (5) связаны с подвижным диском. Полумуфты неподвижны, если момент на шкиве равен номинальному. При росте момента (выше номинального), начинается пробуксовывание ремня и проворачивание подвижного диска вместе с закреплённой на нём полумуфтой. Её кулачки находят на кулачки другой полумуфты. Диски сближаются – натяжение возрастает. Применение натяжных устройств не только снижает износ ремня, но и препятствует падению частоты вращения ведомого вала.

Рис. 1. Схемы механизмов натяжения ремня (А) и включения рабочих органов комбайна (Б).

1) – Вал;

2) – Неподвижный диск шкива;

3) – Подвижный диск шкива;

4) – Пружина;

5) – Полумуфты;

6) – Натяжной шкив;

7) – Рычаг;

8) – Звено механизма натяжения ремня;

9) – Гидроцилиндр;

10) – Пружина;

11) – Ведущий шкив;

12) – Ремень;

13) – Кожух;

14) – Ведомый шкив;

15) – Кожух.

В комбайнах «Енисей» и «Нива» регулировка натяжения ремней привода барабанов производится посредством подпорных клапанов, которые смонтированы на штоках обоих гидроцилиндров.

Изменение частоты вращения барабанов производится посредством клиноремённых вариаторов, их принцип действия аналогичен вариаторам, используемым в мостах с механической передачей. В вариаторах клиноремённой передачи применяются специальные вариаторные ремни (например, СВ-38,1500), у которых увеличенная ширина сечения, а также меньший угол между рабочими плоскостями.

Лениксы (многоручьевые ремни, имеющие одно общее основание) используются вместо муфт сцепления в приводе жатвенной части, молотилки, а также элеваторов в комбайнах семейства «Дон». Состояние натяжного ремня (12) [рис. 1, Б] в них определяют по положению натяжного шкива (6), изменение которого происходит посредством гидромеханизмов при воздействии через систему рычагов. Регулировкой пружины (10) достигают заданного натяжения. При опускании шкива ремень ослабляется, отводится роликом (С) рычага (7) от ведущего шкива (14) и ложится на кожухи (13) и (15). В процессе работы не допускается буксование ремня и его касание кожухов и направляющих роликов. При включённой передаче ремень не касается ведущего шкива и опирается на кожухи. Включение лениксов производится, когда частота вращения коленвала двигателя не более 1000 мин-1.

Цепные передачи. В комбайнах используется ролико-втулочный тип цепей: ПР – приводные, шаг 19,05 и 25,4 мм; ТРД – тяговые, для колосовых и зерновых элеваторов. Для соединения концов цепей с чётным количеством звеньев применяется прямое звено, которое состоит из вилки, а также наружной съёмной пластины, а для нечётного количества звеньев – специальное переходное звено. Натяжение основной массы цепных передач проводится посредством перемещения натяжных звёздочек, а у тяговых цепей – путём перемещения ведущих либо ведомых валов транспортирующих устройств. Нормальное натяжение приводной цепи – под усилием руки прогибание в средней части контура (от линии движения) составляет 40-70 мм из расчёта на 1 метр длины. Отклонение (рукой) скребка элеватора при нормальном натяжении тяговой цепи равно порядка 30 град.

Предохранительные муфты. Они служат для защиты рабочих органов комбайна от поломок и деформаций при превышении допустимых значений момента сопротивления. В комбайнах используются фрикционные и храповые предохранительные муфты.

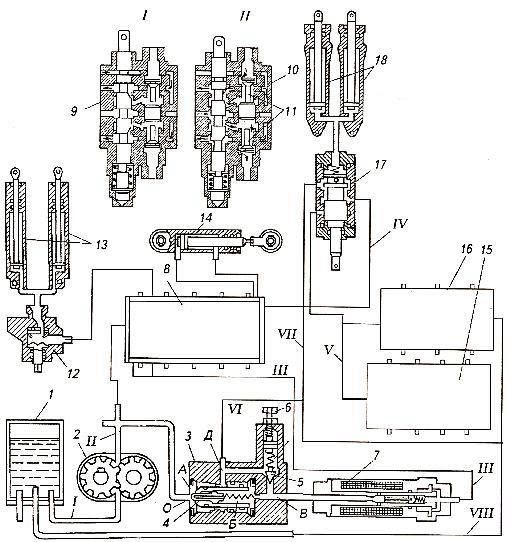

Фрикционные муфты [рис. 2, А] получают вращающий момент от звёздочки (4), которая свободно насажена на ступицу (1), и передают его через фрикционные кольцо (2) ведущему диску (6). Ведущий вал связан с валом рабочих органов. С помощью болтов (5) с пружинами (3) кольцо прижимается нажимным диском (7) к ведущему диску и звёздочке.

Рис. 2. Фрикционно-предохранительные (А), храповые (Б) муфты и подшипники (В) комбайнов.

1) – Ступица;

2) – Фрикционное кольцо;

3) – Пружина;

4) – Звёздочка;

5) – Болт;

6) – Ведущий диск;

7) – Нажимной диск;

8) – Маслёнка;

9) – Вал;

10) – Ступица;

11) – Пружина;

12) – Кожух;

13) – Шкив;

14) – Диск муфты;

15) – Уплотнительное кольцо;

16) – Гайка;

17) – Упорное кольцо;

18) – Наружное кольцо подшипника;

19) – Внутреннее кольцо подшипника;

20) – Конусная натяжная втулка;

21) – Замочная шайба.

Срабатывание системы происходит тогда, когда момент от сил трения меньше сопротивления. В этом случае звёздочка прокручивается относительно ступицы. Рабочие органы вместе с ведущим валом останавливаются.

Указанные в техническом задании значения передаваемого момента достигаются путём равномерного сжатия пружины (3) гайками болтов.

Храповые муфты (муфты с зубчатыми дисками) монтируют на зерновых и колосовых шнеках комбайнов, а также валах прочих машин. На приводном шкиве (13) [рис. 2, Б], который свободно посажен на вал (9), закрепляются зубчатый диск (14) муфты, другой диск связан со ступицей (10), он соединён с валом (9). Пружины (11) прижимают друг к другу шкив, зубчатые диски, а также ступицу. При возникновении перегрузки шнека зубчатый диск шкива преодолевает усилие пружины и выходит из зацепления с диском ступицы, начиная пробуксовывать. Ступица и вал (9) связанный с ней – останавливаются, а шкив вместе со вторым диском не прекращают вращение.

Регулировка предохранительных муфт проводится по допустимому моменту (М), его значения указываются в инструкции к машине. В процессе регулировки снимается цепь (ремень), стопорится вал муфты, прикладывается к звёздочке (через цепь) либо шкиву (через рычаг) усилие (Р1), которое равно моменту (М), делёному на радиус (r) – Р1=М/r. При указанном усилии шкив должен прокручиваться. Срабатывание муфты при меньшей либо большей силе устраняется путём увеличения либо ослабления натяжения пружины муфты.

Дополнительная регулировка муфты в полевых условиях: гайки стяжных блоков затягиваются до полного сжатия пружины, далее гайки поочерёдно отвёртываются на всех болтах (на 6-6,5 оборотов) и контрятся. По окончании регулировки необходимо удостоверится в надёжности работы муфты.

Подшипники с натяжными конусными втулками. Для установки рабочих органов комбайнов на валах используются подшипники с натяжными конусными втулками (20) [рис. 2, В]. Втулка имеет прорезь по образующей и резьбу на конце. Наружное кольцо (18) подшипника имеет сферическую поверхность, а внутреннее кольцо (19) с коническим отверстием.

При навёртывании гайки (16) на резьбу – сужается прорезь конусной втулки и плотно фиксируется на валу, при этом внутренние кольца подшипника прижимаются к втулке. Посредством замочной шайбы (21) устраняется самооткручивание подшипникового узла: один из наружных концов шайбы заводится в паз гайки (16), а внутренний конец шайбы — в паз конической втулки.

Затяжка гайки конической натяжной втулки производится специальным ключом, при этом создаётся средний вращающий момент (Н·м):

Мср=110+10,4(d-25),

где d – диаметр вала (мм), d≥25 мм.

Алгоритм проведения демонтажа:

1) – расстопорить гайку;

2) – отвернуть её и снять с вала вместе с замочной шайбой;

3) – опять навернуть гайку на втулку (до совпадения с её наружным торцом);

4) – надеть на вал трубчатую оправку таким образом, чтобы её торец соприкасался с плоскостью гайки;

5) – коротким и резким ударом сдвинуть втулку внутрь подшипника до её полного освобождения;

6) – вывернуть болты крепления корпуса подшипника;

7) – снять корпус вместе с подшипником.

Для смазки подшипника применяется консистентная смазка. В комбайнах современной конструкции и прочих машинах используются подшипники разовой смазки.

Гидросистема рабочих органов. В комбайнах применяется гидросистема объёмного действия, которая предназначена для изменения режима работы и положения механизмов.

Гидрообъёмная система служит для управления механизмами:

1) – перемещения жатки, выгрузных шнеков и мотовила;

2) – включения/выключения привода молотилки, наклонной камеры, шнеков для выгрузки зерна из бункера;

3) – изменения частоты вращения валов ротора (барабана) и мотовила;

4) – изменения скорости движения транспортёра наклонной камеры;

5) – открытия/закрытия копнителя;

6) – привода вибраторов.

Состав гидросистемы комбайна «Дон»: бак; шестерённый насос; трубопроводы; гидрораспределители; вибраторы; гидроцилиндры; предохранительно-переливной гидроклапан; дросселирующие клапаны.

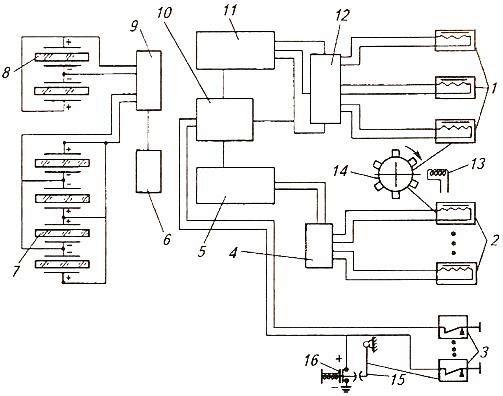

Бак (1) [рис. 3] является ёмкостью для масла, используемого в гидрообъёмной системе. Бак комбайна «Дон-1500» вмещает 25 л. Поступающее в бак из сливной магистрали масло очищается фильтром, снабжённым сигнализирующим клапаном, который подаёт звуковой и световой сигнал, если фильтр загрязнён. Очистка от пыли воздуха, поступающего в бак, производится фильтрами сапуна.

Рис. 3. Принципиальная схема работы основной гидросистемы комбайна «Дон-1500Б».

1) – Бак;

2) – Насос;

3) – Предохранительно-перепускной клапан;

4) – Поршень;

5) – Предохранительный клапан;

6) – Винт регулирования давления;

7) – Гидроклапан с электромагнитным управлением;

8) – Гидрораспределитель с ручным управлением;

9) – Золотники при нейтральном положении;

10) – Золотники при рабочем положении;

11) – Клапаны золотников;

12) – Дросселирующий клапан;

13) – Плунжерный гидроцилиндр;

14) – Поршневой гидроцилиндр;

15) – Гидрораспределитель с электронным управлением;

16) – Гидрораспределитель с электронным управлением;

17) – Распределитель копнителя;

18) – Гидроцилиндры копнителя;

I – Поток всасывания масла;

II-V – Потоки нагнетания;

VI-VIII – Потоки слива.

Шестерённый насос (2) нагнетает масло из бака с помощью пары зубчатых колёс. Подача 36 л/мин, давление (номинальное) – 12,5 МПа.

Предохранительно-перепускной клапан (3) предназначается для поддержания в напорной магистрали заданного давления и перепускания из напорной магистрали в сливную рабочей жидкости, когда золотник распределителя находится в нейтральном положении.

Засасываемое из бака (I поток) насосом масло нагнетается в полость (А) (II поток) предохранительно-перепускного клапана (3). В корпусе клапана имеется поршень (4) с дроссельным отверстием (О) и предохранительный клапан (5). Пружины прижимают клапан и поршень к корпусу. Регулировка давления в магистрали производится посредством винта (6).

Если давление не превышает номинальное – 12,5 МПа, то поршень располагается в крайнем левом положении, предохранительный клапан смещён вниз пружиной. Полости (А) и (В) сообщаются с помощью отверстий (О), полость (Д) перекрыта поршнем. По магистрали масло нагнетается к потребителям (II поток).

При увеличении давления выше номинального приподнимается предохранительный клапан, при этом в полостях (Б) и (В) падает. Масло не успевает протекать через дроссельное отверстие. Разность давлений в полостях (А) и (Б) позволяет преодолеть сопротивление пружины поршня. Поршень перемещается вправо и открывает полость (Д), при этом масло сливается в бак (III поток). В полости (Г) давление снижается, под действием пружины опускается клапан (5). Давление в полостях (А) и (Б) выравнивается, под действием пружины поршень смещается влево, перекрывает полость (Д), при этом прекращается слив масла в бак. Вышеописанные процессы происходят также, когда золотник гидрораспределителя находится в нейтральном положении.

Золотниковые гидрораспределители (8) управляют гидроцилиндрами. Перемещение золотников (9) и (10) вдоль оси корпуса осуществляется посредством системы тяг и рычагов, электроуправлением либо вручную.

В позиции I (нейтральное положение) золотники центрируются в корпусе с помощью пружины. Под действием давления клапанами (11) масло запирается в гидроцилиндрах, а поступающее от насоса (потоком II) масло беспрепятственно идёт на слив.

При подъёме либо опускании золотника происходит совпадение проточек в корпусе (позиция II) и масло нагнетается от насоса в одну из полостей гидроцлиндра, при этом из другой полости оно сливается в бак.

Гидроцилиндры изготавливают плунжерными (13) либо поршневыми (14). Плунжерные гидроцилиндры (одностороннего действия) — плунжер под действием масла перемещается только в одну сторону, перемещение в противоположную осуществляется посредством пружин либо действующей на плунжер силы тяжести системы. Поршневые гидроцилиндры (двухстороннего действия) – шток с поршнем движет масло поочерёдно в одну либо другую сторону.

Изменение скорости подъёма/опускания жатки производится посредством дросселирующего клапана (12) – поворотом его шпинделя с шайбой с различным диаметром отверстий увеличивают либо уменьшают подачу масла.

Схемы, по которым работает гидравлическая система комбайна:

1) – Золотники всех гидрораспределителей заняли нейтральное положение. Масло засасывается насосом (I поток) и подаётся к предохранительно-перепускному каналу. Поршень, из-за дросселирующего отверстия (О) и сопротивления IV потоку, смещается вправо, при этом масло III потоком сливается в бак.

2) – Из нейтрального положения выведен один из золотников распределителя (17) копнителя либо гидрораспределителей с механическим управлением. Возрастает давление в IV потоке, вправо перемещается поршень предохранительно-перепускного клапана, прекращается слив масла в бак. Масло нагнетается насосом в одну из полостей гидроцилиндра (управляемого), а из его другой полости сливается в бак (VII поток).

3) – Воздействие на золотник любого из электронно-управляемых распределителей приводит к включению гидроклапана (7) с электромагнитным управлением, перекрывающего IV поток и переливной канал (Д). Масло II потоком нагнетается в полость нужного гидроцилиндра, а VIII потоком из другой полости сливается в бак.

Для заправки гидрообъёмной передачи привода рабочих органов используют моторное мало М-8В2 либо индустриальное И-50А. Требования, обязательные к соблюдению при эксплуатации: обеспечение высокой частоты масла; устранение воздуха в гидросистеме; включение насоса только при неработающем двигателе; включение гидроцилиндров только при прогреве масла; контроль давления в системе; своевременная замена фильтрующих элементов.

Электрооборудование и система контроля механизмов и рабочих органов. В комбайнах используется однопроводная электрическая сеть постоянного тока. В состав системы электрооборудования входят: источники тока; приборы свето-звуковой сигнализации, пусковые устройства; приборы контроля и управления.

Пусковые устройства и источники тока: стартеры; аккумуляторные батареи; генераторы; электрофакельные подогреватели (используются для пуска двигателя в холодных условиях).

Для двигателей комбайнов используются стартеры мощностью5,9-7,4 кВт, для пусковых двигателей – 4,5 кВт.

Комбайны «Енисей» и «Нива» имеют по одной аккумуляторной батарее, а комбайн «Дон» — две. Расшифровка маркировки аккумуляторной батареи 6СТ182ЭМ:

6 – число аккумуляторов (номинальное напряжение 2 В);

СТ – стартерная;

182 – номинальная ёмкость (в ампер-часах);

Э и М – эбонит и мипласт соответственно (материалы блока). У комбайна «Дон» батареи соединяются последовательно, что обеспечивает напряжение в сети – 24 В (кроме цепи автоматической системы контроля, напряжение которой – 12 В).

У комбайнов «Дон» генераторы комплектуются выпрямителями, которые преобразуют переменный ток в постоянный (напряжением 28 В). Мощность генератора (номинальная) составляет порядка 1 кВт. Комбайны других марок оснащаются генераторами постоянного тока (напряжением 14-15 В при полной нагрузке).

Приборы светозвуковой сигнализации и освещения комбайна «Дон» насчитывают две транспортные фары; шесть фар освещения выгрузного шнека и жатки копнителя; два передних и два задних фонаря и плафон освещения кабины. Фара-мигалка применяется при переездах комбайна по дороге, а также автоматически включается при 75-ти процентном заполнении бункера.

Система управления и контроля отвечает за функционирование электрораспределителей гидросистемы измерения вращения (скорости вентилятора, барабана) и сигнализации слежения за частотой вращения валов рабочих органов (зерновых и колосовых шнеков, барабана, соломонабивателя, соломотряса, измельчителя, очистки и прочих), заполнения бункера, а также копнителя, забивания соломотряса и скорости изменения потерь свободного зерна в полове и соломе. Все элементы системы связаны в единую электрическую цепь (напряжение 12 В).

Для измерения скорости движения комбайна и частоты вращения валов используют индукционные датчики (1) [рис. 4] и (2), которые состоят из вращающегося вместе с валом зубчатого диска (14) и индукционной катушки (13), неподвижно закреплённой на корпусе. Датчики соединены с блоком (12) измерения частоты вращения, показания которого отражаются на табло (точность не менее 5%). Дополнительный звуковой (частота 800-1000 Гц) и световой (подсветка пиктограмм) сигналы, которые подаются от блоков (10) и (11) сообщают о предельном снижении частоты вращения ротора либо барабана.

Рис. 4. Блок-схема контроля работы механизмов комбайна.

1) – Индукционный датчик;

2) – Индукционный датчик;

3) – Электромеханические датчики забивания (закрытия, заполнения) устройств;

4) – Блок снижения частоты вращения;

5) – Блок световой сигнализации;

6) – Блок индикации потерь;

7) – Пьезоэлектрический датчик потерь зерна в полове и соломе;

8) – Пьезоэлектрический датчик потерь зерна в полове и соломе;

9) – Блок усилителя-формирователя;

10) – Блок звуковой сигнализации;

11) – Блок световой сигнализации;

12) – Блок измерения частоты вращения;

13) – Индукционная катушка;

14) – Зубчатый диск;

15) – Подвижной элемент;

16) – Контакты.

Индукционный датчик (2), соединённый с блоком (4), предназначен для контроля за частотой вращения рабочих органов. Блоком (4) создаёт электрические сигналы и управляет блоком (5) световой сигнализации. В случае уменьшения частоты вращения (на 15-20% от номинала) контролируемых рабочих органов подаются сигналы.

Комбайны оборудуются датчиками (3) заполнения бункера зерном; копнителя соломой; положений клапана стояночного тормоза и копнителя; забивания соломотряса, топливных и масляных фильтров и прочее. В состав датчиков входят: подвижный элемент (15) и контакты (16).

Сигнализатором интенсивности изменения потерь зерна отмечается уменьшение либо увеличение потерь зерна в мякине и соломе. В его состав входят пьезоэлектрические датчики (7) и (8) и блоки (6) и (9).

В основе работы пьезоэлектрических преобразователей лежит пьезоэффект, результатом которого является преобразование ударных импульсов в электрические сигналы. Зерно, выделенное из соломы в конце клавиш, а также из вороха, который сходит с очистки, ударяет по пластиковым мембранам. В последних возникают акустические волны, которые поляризуют кристаллы прикреплённых к мембранам чувствительных элементов. От продолжительности (τ) фронта нарастания импульса зависит амплитуда (UЕ) создаваемого электрического сигнала, следовательно, чем меньше (τ), тем больше (UЕ). При ударах зерна (τ) меньше, чем при падении соломы, поэтому не регистрируются сигналы от ударов с большим (τ).

Датчики соединяются параллельно. Формирование сигналов от них происходит пропорционально числу ударов зёрен, которые сходят с соломотряса, а также очистки, и усиливается в блоке (9). Поступающие в блок (6) индикации потерь электрические импульсы преобразуются в нём в визуальные сигналы. Величина сигналов имеет прямую зависимость от массы зерна в полове и соломе. Сигналами характеризуется интенсивность изменения потерь зерна.

Указателем потерь в комбайнах «Нива» оцениваются относительные потери, то есть доля массы с половой и соломой от массы всего собранного зерна. Для этого вместе с вышеуказанными преобразователями устанавливаются датчики, которые оценивают массу зерна, поступающего в зерновой шнек по скатной доске, а также блок соотношения. Последним преобразуется сигнал, прямо пропорциональный отношению массы потерь зерна к массе бункерного зерна.