В состав ходовой части комбайнов входят: передний (ведущий) мост; задний (управляемый) мост; колёса либо гусеницы. Передний мост передаёт вращающий момент к колёсам либо гусеницам от коленчатого вала двигателя, задний мост обеспечивает движение комбайна в заданном направлении. Задний мост может быть не только управляемым, но также и ведущим. 70-80% эксплуатационной массы воспринимает передний мост, остальную часть – задний.

Убираемые культуры имеют неравномерное распределение урожайности по полю. В связи с этим, чтобы обеспечить необходимую загрузку комбайна следует корректировать его скорость движения, изменяя вариаторами частоту вращения колёс.

Ведущие мосты имеют приводы двух типов:

1) – механический привод – передача вращающего момента движителям от коленчатого вала происходит посредством системы механических передач;

2) – гидромеханический привод – механическими, а также гидравлическими передачами.

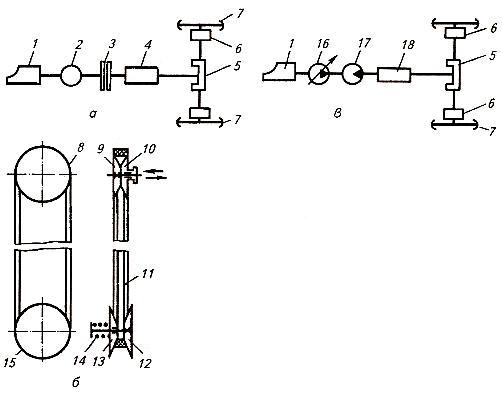

Мост с механической передачей. Передача вращающего момента от двигателя (1) [рис. 1, А] к колёсам происходит через клиноремённый вариатор (2); муфту сцепления (3); коробку передач (4); дифференциал (5), а также бортовые редукторы (6).

Рис. 1. Принципиальные схемы передачи момента на движители комбайнов.

А) – Механический привод;

Б) – Гидромеханический привод;

В) – Вариатор;

1) – Двигатель;

2) – Вариатор клиноремённой передачи;

3) – Муфта сцепления;

4) – Коробка передач;

5) – Дифференциал;

6) – Бортовые редукторы;

7) – Движители;

8) – Ведущий шкив;

9) – Неподвижный диск;

10) – Подвижный диск;

11) – Ремень;

12) – Неподвижный диск;

13) – Подвижный диск;

14) – Пружина;

15) – Ведомый шкив;

16) – Регулируемый насос;

17) – Нерегулируемый мотор;

18) – Коробка диапазонов.

Изменение частоты вращения ведущих колёс производится посредством клиноремённых вариаторов. В основном используются вариаторы с парой раздвижных шкивов. Вращающий момент передаётся в них от шкива (8) [рис. 1, Б] ведущего вала на шкив (15) ведомого. Шкив (8) состоит из неподвижного (9) и подвижного (10) дисков. Диск (12) жёстко закреплён на шкиве ведомого вала, а диск (13) свободно надет.

Изменение передаточного числа производится путём перемещения дисков (10) и (13) в другое положение. При уменьшении скорости комбайна диск (10) перемещается гидравлическим механизмом вдоль вала, при увеличении скорости под воздействием ремня пружины (14) сдвигается диск (13).

Мост с гидромеханической передачей. Гидравлические механизмы в подобной передаче совмещаются с механическими. От двигателя (1) [рис. 1, В] вращающий момент передаётся гидронасосом (16) и гидромотором (17). Регулируемый насос (объём подаваемой жидкости изменяется) под давлением передаёт заданный объём масла (рабочей жидкости) нерегулируемому гидромотору, осуществляя его привод. Данные передачи называются гидрообъёмными. Мотором приводятся во вращение шестерни коробки передач (18) и далее аналогичные, расположенным в механическом приводе детали.

В гидромеханическом приводе вместо клиноремённого вариатора и муфты сцепления применены насос и мотор. Вследствие этого повышается надёжность, а также долговечность передачи. Независимое расположение мотора и насоса улучшает компоновочную схему машины, облегчает решение проблем конструктивного плана – автоматизированное и дистанционное управление рабочими процессами.

Надёжная работа гидравлических передач возможна при соблюдении следующих условий:

1) – применение очень чистой рабочей жидкости;

2) – герметичность соединений.

Гидравлические передачи (в сравнении с механическими) имеют меньшее КПД – на 10-15%, а также более высокую себестоимость.

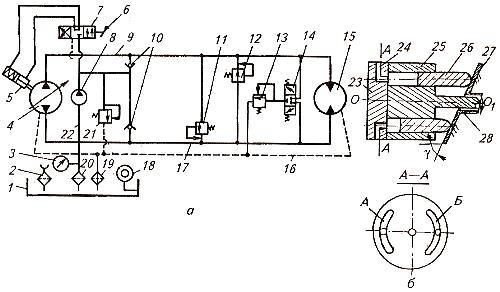

Гидрообъёмная передача. Принцип работы: аксиально-поршневой насос (4) [рис. 2, А] подаёт масло по нагнетательной линии (9) к гидромотору (15), а затем возвращается в насос по сливной линии (17). Когда машина движется назад, происходит нагнетание масла в линию (17), а по линии (9) оно возвращается в насос. Обратными клапанами (10) в этот момент масло запирается в соответствующих линиях. Для ограничения максимального давления (до 35 МПа) в нагнетательной линии используются предохранительные клапаны (11) и (12).

Рис. 2. Схемы гидрообъёмной передачи и аксиально-поршневого насоса.

А) – Гидрообъёмная передача;

Б) – Аксиально-поршневой насос;

1) – Бак;

2) – Фильтр грубой очистки (расположен в заливной горловине);

3) – Вакуумметр;

4) – Регулируемый аксиально-поршневой насос;

5) – Сервоцилиндр;

6) – Рычаг;

7) – Гидроусилитель управления;

8) – Подпиточный насос;

9) – Маслопровод;

10) – Обратный клапан;

11) – Предохранительный клапан основной линии;

12) – Предохранительный клапан основной линии;

13) – Переливной клапан;

14) – Шунтирующий клапан;

15) – Аксиально-поршневой мотор;

16) – Дренажная линия;

17) – Маслопровод;

18) – Термометр;

19) – Радиатор (охладитель масла);

20) – Фильтр тонкой очистки;

21) – Предохранительный клапан подпиточной линии;

22) – Всасывающая линия;

23) – Распределительное устройство;

24) – Диск;

25) – Блок цилиндров;

26) – Плунжер;

27) – Поворотная шайба;

28) – Вал.

Часть масла, вытекающая в процессе работы через неплотности соединений в моторе и насосе, отводится дренажной линией (16) через охладитель (19) и бак (1). Подпиточный шестерённый насос (8) непрерывно компенсирует утечку масла, нагнетая его из бака (1) по всасывающей линии (22) к обратным клапанам (10). Для ограничения давления (до 1,5 МПа) используется предохранительный клапан (21).

Переливной клапан (13) срабатывает при излишней подаче масла (рабочей жидкости), перепуская её в корпус гидромотора. Затем эта часть рабочей жидкости подаётся в дренажную линию (16), откуда вместе с утечками из корпуса насоса стекает в бак через охладитель. С дренажной линией переливной клапан соединён шунтирующим золотниковым клапаном (14), который, вне зависимости от давления в основной линии, включается автоматически. На корпусе гидромотора устанавливаются переливной (13), шунтирующий (14) и предохранительные (11) и (12) клапаны.

Перемещение масла аксиально-поршневыми насосами комбайнов происходит за счёт периодического изменения объёма в цилиндровом блоке. В связи с этим они именуются объёмными, а привод ходовой части с данным насосом – гидрообъёмным.

Вал (28) [рис. 2, Б] блока (25) 9-ти цилиндрового двигателя получает привод посредством клиноремённой передачи от шкива коленчатого вала. Плунжеры (26) увлекаются в движение относительно оси ОО1 вместе с блоком. Плунжеры опираются на поворотную шайбу (27). Подвод и отвод масла осуществляется через окна торцевого распределительного диска с дугообразными окнами.

В процессе вращения блока плунжеры перемещаются вдоль оси (возвратно-поступательно), всасывая и нагнетая масло, при этом сообщаясь с окнами (А) и (Б). Рабочие камеры цилиндров в промежутке между окнами перекрываются.

Поступающее в гидромотор масло приводит его плунжеры в движение. Плунжеры воздействуют на поворотную шайбу (27), вращая выходной вал, который с ней связан. Принцип действия и конструкция элементов мотора аналогична насосу.

Частота вращения вала мотора комбайна имеет прямую зависимость от объёма масла, который подаётся насосом. Регулировка подачи масла осуществляется путём установки поворотной шайбы под разным углом (γ) к оси блока цилиндров и изменения частоты вращения коленвала двигателя. Увеличение угла (γ) приводит к возрастанию хода плунжеров, а также скорости комбайна. При (γ=0) прекращается нагнетание масла, комбайн останавливается. При наклоне шайбы в противоположную от вертикальной оси сторону, комбайн движется назад.

В состав механизма наклона поворотной шайбы входят: система тяг; система рычагов; гидроусилитель управления (7), сервоцилиндр (5). При повороте рычага (6) золотник гидроусилителя перемещается, и масло от подпиточного насоса (8) подаётся в гидрораспределитель — при этом шайба поворачивается, обеспечивая заданную скорость движения комбайна. Через систему тяг шайба возвращает в нейтральное положение золотник – прекращается изменение скорости.

Гидромеханическая передача использована для привода движителей комбайнов «Енисей» и «Дон». Рабочий объём гидронасоса за 1 оборот вала – 90 см3. Эксплуатационный вращающий момент (суммарный) ведущих колёс – 25 кН·м.

Требования, соблюдение которых обеспечит надёжную работу механизмов гидропривода:

1) – масло в бак системы необходимо нагнетать только до заданного уровня. Недостаточное его количество влечёт за собой возникновение шума в передаче, а также перегрев масла (допускается нагрев до 80 град. Цельсия).

2) – Используются масла группы МГЕ-46В и «А». Периодичность замены – один раз в 3 сезона.

3) – Замена фильтрующего элемента производится при ТО-1, а затем при последующих через 100 и 500 ч, впоследствии через каждые 1000 ч.

4) В процессе ТО и работы недопустимо попадание в систему воздуха (может вызвать перегрев масла и пенообразование).

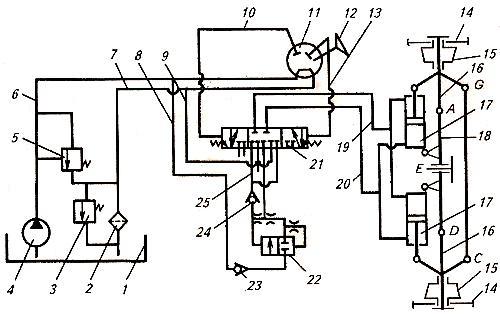

Мост управляемых колёс. Механизмы моста являются не только дополнительной опорой комбайна, но и обеспечивают заданное направление движения комбайна. Несущей основой моста является балка (18) [рис. 3] с шарнирной осью (Е), на которую опирается рама молотилки. Шкворни (А) и (Д), установленные на концах балки, наклонены к вертикали на угол в 8 град. Со шкворнями шарнирно соединяются кулаки (16), которые могут поворачиваться относительно осей шкворней. Ступицы (15) с фланцами закреплены на конических подшипниках кулаков. Ступицы с фланцами служат для соединения посредством болтов дисков и ободьев ведомых колёс (14).

Рис. 3. Принципиальная схема гидросистемы поворота управления колёс.

1) – Бак;

2) – Фильтр;

3) – Предохранительно-переливной клапан;

4) – Насос;

5) – Предохранительно-переливной клапан;

6-10) – Трубопроводы;

11) – Насос дозатор;

12) – Рулевое колесо;

13) – Трубопровод;

14) – Колёса;

15) – Ступицы;

16) – Кулаки;

17) – Гидроцилиндры управления колёс;

18) – Балка;

19) – Трубопровод;

20) – Трубопровод;

21) – Гидрораспределитель;

22) – Клапан усилителя потока;

23) – Запорный клапан;

24) – Запорный клапан;

25) – Трубопровод.

Поворот колёс осуществляется посредством воздействия механизмов гидросистемы рулевого управления через поршневые гидроцилиндры (17) и кулаки на колёса. Перемещение поршней происходит только в момент вращения штурвала (рулевого колеса) (12) и связанного с ним сателлита (шестерёнчатого колеса) насоса-дозатора (11). Когда рулевое колесо неподвижно, масло заперто золотником распределителя в обеих полостях гидравлического цилиндра.

Во время работы двигателя поворот рулевого колеса, а вместе с ним и сателлита насоса-дозатора, приводит к движению масла по трубопроводу (10) и (13), вследствие чего золотник распределителя (21) перемещается вправо либо влево соответственно. От насоса (4) поток масла движется по трубопроводам (6), (8) и, открыв запорные клапаны (23) и (24), сливается в бак. Поворот колёс в требуемое положение происходит до того момента, пока осуществляется поворот рулевого колеса.

Если неисправен насос (4) либо не работает двигатель, то поток масла, минуя клапаны (23) и (24), нагнетается по трубопроводу (10) либо (13) посредством насоса-дозатора к гидрораспределителю (21) и затем к гидроцилиндрам. Поворот колёс в нужное направление происходит при значительно большем усилии на штурвале, чем при работающем двигателе.

Колёса комбайнов – пневматические. В комбайнах «Енисей» и «Нива» давление в шинах равно 0,22 МПа; в комбайнах «Дон» — 0,167 МПа (для передних колёс), 0,15 МПа (для задних колёс).

В процессе монтажа шин на ободья колёс необходимо проследить, чтобы камеры были сухие и чистые, покрышки необходимо припудрить тальком. Надевать покрышку на обод колеса нужно со стороны вертикального отверстия. В покрышку вкладывается камера, в отверстие обода заправляется вентиль, камера немного подкачивается. Далее надевается второй борт покрышки, начинать нужно с противоположной от вентильного отверстия стороны. Конечной операцией является доведение давления в шинах до номинального значения.

Использование гусеничных движителей на комбайнах целесообразно при уборке риса на переувлажнённых почвах. Они монтируются вместо колёс на ведущем мосте. В состав гусеничного хода включены: тележка, на раме которой смонтирован ведущий мост; каретки (передние и задние); натяжные устройства гусениц; механизмы управления комбайном. По конструкции и принципу действия гусеничные движители комбайнов аналогичны тракторным.