Классификация опрыскивателей. Несмотря на широкий модельный ряд мобильных машин для химической защиты, в их основе лежит единая принципиальная схема, которая предусматривает последовательное проведение дозировки пестицида, его распыливания и доставки на объект обработки. Наряду с этим должна обеспечиваться заданная доза внесения (расход) пестицида посредством дозирующих устройств, а также равномерное распределение его по поверхности обрабатываемого поля.

В процессе движения агрегата пестицид (концентрат, порошок, рабочая жидкость), который находится в ёмкости (бункере, резервуаре), посредством питающего устройства (питателя либо насоса) подаётся к распыливающему устройству. Распылителями он дробится на мелкие частицы (пылинки, капельки) и посредством воздушной струи либо сообщённой частицам кинетической энергии подаёт их на обрабатываемые объекты. У мобильных машин для химической защиты аналогичное назначение, но различное устройство конструктивных элементов:

— ёмкости для пестицида;

— питатели и насосы;

— распыливающие устройства.

Для борьбы с болезнями, сорняками и вредителями опрыскивателями распыливается и наносится на растения раствор пестицида. При использовании интенсивных технологий опрыскиватели применяются для обработки посевов ретардантами (регуляторами роста), микроудобрениями, жидкими минеральными удобрениями.

По назначению опрыскиватели подразделяются на:

— специальные (для обработки полевых культур, садов, виноградников, цитрусовых, плантаций чая, хлопчатника);

— универсальные (снабжены сменными распыливающими устройствами, которые позволяют использовать их для обработки различных культур).

По технологическому процессу опрыскиватели подразделяются на:

— штанговые (гидравлические – распыливание рабочей жидкости происходит под воздействием давления);

— вентиляторные (дробление рабочей жидкости происходит под воздействием давления и воздушной струи, которая создаётся вентилятором).

По расходу рабочей жидкости опрыскиватели подразделяются на:

— ультрамалообъёмные (расходование жидкости до 5 л/га);

— малообъёмные (75-100 л/га);

— обычные (до 300 л/га).

По типу привода опрыскиватели подразделяются на:

— ранцевые ручные;

— тачечные с двигателем;

— тракторные;

— авиационные.

По способу агрегатирования тракторные опрыскиватели подразделяются на:

— прицепные;

— навесные;

— монтируемые на трактор.

Вентиляторные опрыскиватели (например, ОП-2000) используются для обработки многолетних насаждений (сады и виноградники), а также полевых культур.

Штанговые опрыскиватели используются для обработки зерновых культур, которые возделываются с использованием интенсивных технологий. Данные машины отличаются тем, что распределяют пестицид с высокой равномерностью и минимальным отклонением распыляемой жидкости. Отечественной промышленностью изготавливаются прицепные штанговые опрыскиватели – ОП-2000-2-01, а также устанавливаемые на тракторе – ОМ-320-2, ОМ-630-2 и прочие.

Основные конструктивные элементы опрыскивателей. В основном в состав опрыскивателя входят:

— резервуар;

— насос;

— распределительная система, включающая в себя штанги, брандспойты и вентиляторы;

— заправочное устройство;

— редукционно-предохранительные клапаны.

Брандспойты и шланги снабжены распыливающими наконечниками. Как правило, агрегаты тракторных опрыскивателей монтируются на прицепных конструкциях (отдельная рама с колёсами на пневматических шинах) либо на навесных конструкциях (навесная рама, которая устанавливается на трёхточечную навесную систему трактора). Привод рабочие органы тракторных опрыскивателей получают через трансмиссию от ВОМ (вала отбора мощности) трактора.

Высокая унификация (более 90% общего кол-ва машин) сборочных единиц опрыскивателей не только упрощает изготовление опрыскивателей, но и повышает удобство эксплуатации. В их число входят насосы, брандспойты, перемешивающие устройства, распыливающие наконечники, заправочные устройства, предохранительно-редукционные клапаны.

Насосы необходимы для подачи к распыливающим наконечникам рабочей жидкости, а также создания давления требуемого для распыления рабочей жидкости и придания её частицам определённой скорости, к тому же посредством насоса производится самозаправка опрыскивателей, приготовление и последующее перемешивание рабочей жидкости. Опрыскивание полевых культур требует давления в 0,2-1,0 МПа, опрыскивание садовых культур – 2,-2,5 МПа. Насосы различаются:

— по принципу действия (пневматические и гидравлические);

— по развиваемому давлению (высокого давления – до 5 МПа, среднего давления – 2,0-2,5 МПа, низкого давления – 0,5-0,6 МПа).

Основное применение пневмонасосов – ручные (ранцевые) опрыскиватели. Непосредственного контакта деталей пневмонасосов с рабочей жидкостью не происходит. Рабочая жидкость вытесняется из ёмкости (резервуара) под давлением сжатого воздуха и подаётся к распыливающему устройству.

Различают следующие типы гидронасосов:

— поршневые;

— плунжерные;

— центробежные;

— вихревые;

— шестерённые;

— мембранные и другие.

В опрыскивателях среднего и высокого давления используются плунжерные и поршневые гидронасосы, а в опрыскивателях низкого давления – вихревые, центробежные и шестерёнчатые. Широкое распространение получили трёхпоршневые насосы.

Редукционно-предохранительный клапан или регулятор давления используется для регулировки давления рабочей жидкости в нагнетательной магистрали опрыскивателя. Он препятствует повышению допустимого рабочего давления жидкости в нагнетательной магистрали и играет роль предохранительного устройства. Регуляторы давления бывают одинарные, двойные, а также с пультом управления.

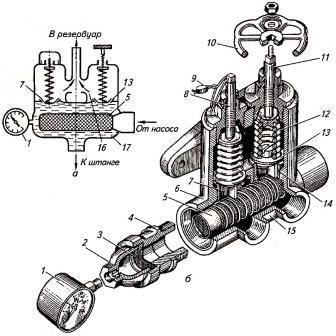

Рис. 1. Сдвоенный регулятор давления.

А) – Схема работы;

Б) – Общий вид;

1) – Манометр;

2) – Колпачок;

3) – Диафрагма;

4) – Ниппель;

5) – Фильтр;

6) – Корпус;

7) – Предохранительный клапан;

8) – Винт;

9) – Пломба;

10) – Маховичок;

11) – Винт;

12) – Пружина;

13) – Редукционный клапан;

14) – Седло клапана;

15) – Отверстия для подачи пестицида к распыливающему устройству;

16) – Нижняя камера;

17) – Верхняя камера.

Сдвоенный регулятор давления [рис. 1] имеет в своём составе два клапана: предохранительный (7), который установлен в левой (без маховичка) части корпуса (6), и редукционный (13), расположенный в правой части корпуса. Регулировка клапана (7) произведена в заводских условиях посредством винта (8) на давление 2-2,5 МПа. Клапан (13) используется для изменения давления рабочей жидкости в пределах 0-2 МПа посредством винта (11) и маховичка (10). В корпусе имеются сетчатый фильтр (5) и пара накладных пружин сжатия (12), а также запрессованы сёдла (14) клапанов. Деление корпуса на верхнюю и нижнюю камеру происходит посредством клапанов (7) и (13).

Регулятор давления комплектуется демпферным устройством, которое имеет вид колпачка (2) с диафрагмой (3), изолирующим манометром (1) от пестицида. К корпусу (6) устройство крепится ниппелем (4).

В процессе работы насоса опрыскивателя жидкость подаётся нижнюю камеру насоса (6), затем проходит через фильтр (5) в отверстия (15) и далее по рукаву поступает к распыливающему устройству. В случае превышения рабочего (установленного) давления рабочей жидкости в корпусе (6) происходит подъём клапана (13) и слив части жидкости через отверстие в корпусе в резервуар.

Ввиду того, что обычно подача насоса принимается на 10-15% больше расхода жидкости опрыскивателем, то происходит постоянное перетекание части жидкости в бак через редукционный клапан.

Мешалки позволяют предотвратить расслоение эмульсий, а также осаждение твёрдых частиц суспензий. В опрыскивателях используются механические и гидравлические мешалки. Механические мешалки, как правило, винтового типа, состоят из двух- либо трёхлопастного винта, вращающегося с частотой порядка 1000 мин-1, посредством которого в резервуаре создаются потоки рабочей жидкости, которые движутся вдоль оси мешалки. Интенсивное перемешивание рабочей жидкости с помощью гидромешалки осуществляется за счёт энергии струи, которая выходит из её сопла с большой скоростью.

Распыливающие наконечники (форсунки, распылители) используются для дозирования, а также для диспергирования рабочей жидкости. От них напрямую зависят основные показатели эффективности и качества опрыскивания:

— дисперсность распыла;

— форма факела распыла;

— эпюра (равномерность) распределения препарата по всей ширине захвата.

Распылители (распыливающие наконечники) подразделяются:

1) – по назначению (садовые и полевые);

2) – по принципу действия (дефлекторные, центробежные (с сердечником и тангенциальные), вращающиеся, плёнкообразующие, щелевые, пульверизаторные).

Рис. 2. Распылители.

А) – Дефлекторный;

Б) – Центробежный с завихрением;

В) – Щелевой;

1) – Дефлектор;

2) – Корпус;

3) – Гайка;

4) – Вихревое сопло;

5) – Вихревая камера;

6) – Кольцо;

7) – Корпус;

8) – Вкладыш;

9) – Корпус.

Достаточно простой технологией изготовления и надёжностью в эксплуатации отличаются распылители следующих видов: дефлекторные [рис. 2, А)], центробежные с завихрением [рис. 2, Б)], а также щелевые [рис. 2, В)]. Щелевые распылители — наиболее подходящий вариант для штанговых опрыскивателей. За счёт цели и куполообразного свода вкладыша (8) формируется плоская веерообразная струя (угол факела распыла – 60-120 град.). Рабочее давление жидкости составляет 0,2-0,4 МПа.

В дефлекторном распылителе струя жидкости, выходящая из сопла (канала) круглого сечения под давлением, ударяется о стенку размещённого напротив него дефлектора (углубления) и распадается на капли, создавая таким образом дугообразный факел распыла. Ввиду грубости дисперсносного распыла дефлекторные распылители применяют в основном для распыления жидких удобрений в универсальных машинах (подкормщики-опрыскиватели, например типа ПОМ) и, в некоторых случаях, для распыления пестицидов. К примеру, распылители РД-1,6 и РД-4,0 (1,6 и 4,0 – диаметр выходного отверстия в мм) обладают следующими характеристиками:

— средний размер капель – 420-480 и 1100-1500 мкм соответственно;

— угол факела распыла – 115-130 и 115-140 град. соответственно.

Щелевой распылитель снабжён отверстием, имеющим вид узкой щели, которая расширяется в сторону выхода жидкости. Проходя под давлением через подобное отверстие, на выходе жидкость расширяется и образует плоский факел веерооборазной формы. Щелевые распылители в отличие от дефлекторных обеспечивают более тонкую дисперсность распыла. К примеру, сменные распылители РШ110-0,6/РШ110-1,0/РШ110-1,6/РШ110-2,5/РШ110-4,0, где 110 – это угол факела распыла; 0,6/1,0/1,6/2,5/4,0 – расход через распылитель (л/мин) при давлении 0,4 МПа, образуют капли диаметром 195-235/235-280/300-350/365-425/465-535 мкм соответственно.

Распределительная система опрыскивателей отвечает за распыливание рабочей жидкости и направление её на поверхность растений. Распределительные системы используютсся в виде брандспойтов, штанг и вентиляторов.

Брандспойты используются для обработки сельскохозяйственных культур в защищённом грунте, высоких деревьев, цитрусовых плантаций на горных склонах и прочее. Брандспойты бывают двух видов: 1) – комбинированные; 2) – с бесступенчатым регулированием струи. В состав брандспойта входят трубка и распыливающая головка со сменными шайбами, которые имеют отверстия диаметром 3-6 мм. Конструкция брандспойта предусматривает регулировку дальнобойности и угла конуса распыливания. В процессе работы опрыскивателя поступление рабочей жидкости к брандспойтам осуществляется по линии нагнетания, а также рукавам.

Штанговые распределяющие устройства распределяют рабочую жидкость наиболее равномерно по поверхности поля (при минимальном влиянии ветра). Полевые культуры опрыскивают посредством горизонтальных штанг, а виноградники – вертикальными штангами.

Вентиляторная распределительная система имеет в своём составе вентилятор и распыливающие наконечники, расположенные рядом с внешним ободом вентилятора. Воздушный поток, создаваемый центробежными и осевыми вентиляторами, движется со скоростью 30-90 м/с, за счёт чего обеспечивается подача распылённых пестицидов на деревья высотой 6-8 м.

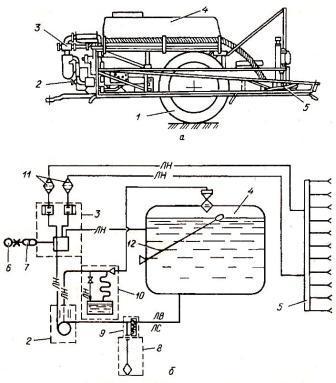

Устройство и принцип работы опрыскивателя. Опрыскиватель ОП-2000-2-01 изготовлен на базе одноосного полуприцепа [рис. 3].

Рис. 3. Опрыскиватель ОП-2000-2-01.

А) – Общая схема;

Б) – Технологическая схема;

1) – Шасси;

2) – Насосный агрегат;

3) – Регулятор давления;

4) – Бак;

5) – Штанга;

6) – Манометр;

7) – Демпферное устройство;

8) – Заправочный рукав;

9) – Распределитель;

10) – Демпферное устройство;

11) – Нагнетательный фильтр;

12) – Уровнемер;

ЛН) – Линия напора;

ЛВ) – Линия всасывания;

ЛС) – Линия слива.

Принцип работы ОП-2000-2-01: бак (4) опрыскивателя заполняется рабочей жидкостью посредством собственного заправочного устройства либо передвижным заправочным средством через клапан, расположенный в заливной горловине. Из бака рабочая жидкость через шаровой кран и всасывающий фильтр поступает по трубопроводу в насос. От него подаётся к регулятору давления (3), а затем через систему трубопроводов, шаровой кран и нагнетательный фильтр направляется к распылителям. Излишки рабочей жидкости движутся в обратном направлении (в бак машины для перемешивания раствора). В том случае, если подача на рабочие органы перекрыта, происходит отсасывание жидкости с помощью струйного насоса в бак опрыскивателя. Изменение расхода жидкости производится двумя способами:

1) – посредством регулятора давления;

2) – с помощью размещения на штанге определённого числа распылителей установленного типоразмера.

Навесные опрыскиватели ОМ-320 и ОМ-630 используются для малообъёмного опрыскивания полевых культур и многолетних насаждений направленным потоком либо по ветру с помощью дисковых распылителей и вентиляторных устройств. Опрыскиватели ОМ-320-2 (ультрамалообъёмный монтируемый штанговый) и ОМ-620-2 (ультрамалообъёмный) имеют вид смонтированной на раме конструкции, которая навешивается на трёхточечную систему трактора.

Основные регулировки опрыскивателей. Перед началом регулировки опрыскивателя следует установить его рабочую ширину захвата. У хмельниковых, виноградниковых и садовых она зависит от расстояния между рядами насаждений, а у штанговых она равна длине штанги. Затем определяется расход (минутный) рабочей жидкости через все распылители – он должен быть меньше подачи насоса:

q = QBv/600n,

где Q – доза расхода рабочей жидкости;

B – ширина захвата опрыскивателя;

v – рабочая скорость агрегата;

n – число распылителей в штанге.

В том случае, если расход больше, чем подача насоса, то необходимо уменьшить скорость трактора либо ширину рабочего захвата (применимо к штанговым опрыскивателям). Настройка на заданную дозу у штанговых опрыскивателей аналогична настройке машин для внесения ЖКУ.

Настройка вентиляторных опрыскивателей производится аналогично: положение ручки дозатора определяется по расчётному минутному расходу жидкости, а рабочее давление в магистрали – по таблицам, имеющимся в инструкциях по эксплуатации опрыскивателей.

При опрыскивании сада с помощью брандспойтов следует подобрать диаметр распыливающей шайбы, найти по таблице рабочее давление в магистрали и время обработки одной кроны. Далее необходимо рассчитать минутный расход рабочей жидкости через брандспойт (для этого жидкость из брандспойта несколько минут собирается в мерную посуду). Необходимое время обработки кроны определяется, исходя из следующих значений:

1) — норма расхода рабочей жидкости на крону одного дерева;

2) — фактический расход брандспойта.