Разновидности и типы сушилок. Широкое применение в сельском хозяйстве нашли сушилки, в основе работы которых лежит конвективный способ передачи теплоты для нагрева влажного материала.

Состояние слоя зерна при передаче теплоты может быть следующим: неподвижным, подвижным, взвешенным и псевдоожиженным. Сушка в неподвижном слое проводится в жалюзийных и лотковых сушилках, а также установках активного вентилирования. Они позволяют обеспечить равномерную сушку слоя зерна.

Сушилки конструктивно подразделяются на барабанные, шахтные, бункерные, колонковые и прочие. Сушилки изготавливают малой производительности – 0,5-2,5 т/ч; средней – до 15 т/ч, а также высокой – до 40 т/ч. Сушилки малой и средней производительности имеют передвижное и стационарное исполнение, а высокой производительности – в основном стационарное.

Сушилки состоят из следующих сборочных единиц: рамы; топки; сушильные и охладительные камеры; загрузочные и разгрузочные устройства; механизмы привода; механизмы контроля.

Топки сушилок. Агент сушки получают за счёт сжигания топлива в топках. Топки различаются по типу используемого топлива: твёрдое; жидкое; газообразное.

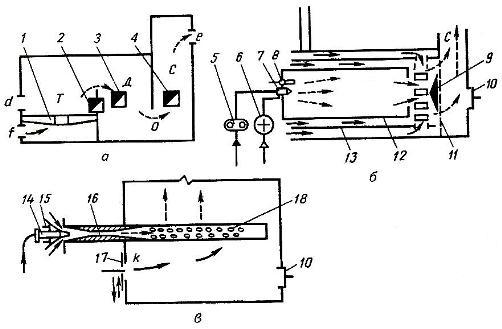

Топка для сжигания твёрдого топлива состоит из четырёх камер: топочной (Т) [рис. 1, А], осадочной (О), догорания (Д), а также смесительной (С). Через отверстие (d) топливо подаётся на колосниковую решётку (1). Поддувочное отверстие (f) служит для поступления воздуха, который необходим для сжигания топлива. Продукты сгорания (состоят из летучих горючих газов) поднимаются и соединяются с поступающим по воздуховоду (2) добавочным воздухом (предварительно подогретым), требуемым для догорания газов.

Рис. 1. Топки зерносушилок.

А) – Топка для сжигания твёрдого топлива;

Б) – Топка для сжигания жидкого топлива;

В) – Топка для сжигания газообразного топлива;

Т) – Топочная камера;

О) – Осадочная камера;

Д) – Камера догорания;

С) – Смесительная камера;

d; e; f; k – Отверстия;

1) – Колосниковая решётка;

2) – Воздуховод;

3) – Выпускная труба;

4) – Воздуховод;

5) – Насос;

6) – Вентилятор;

7) – Форсунка;

8) – Свеча;

9) – Экран;

10) – Предохранительный клапан;

11) – Щит;

12) – Внутренний цилиндр;

13) – Наружный цилиндр;

14) – Сопло;

15) – Регулировочная шайба;

16) – Диффузор;

17) – Заслонка;

18) – Горелка.

В осадочной камере (О) происходит резкая смена направления и снижение скорости движения продуктов сгорания. Несгоревшие твёрдые частицы топлива в результате этого осаждаются, тогда как топочные газы направляются в смесительную камеру (С) и соединяются с атмосферным воздухом, который через воздуховод (4) входит в камеру. Через отверстие (e) агент сушки подаётся в сушильную камеру. От количества атмосферного воздуха, который подаётся в смесительную камеру, зависит температура агента сушки. Вывод дымовых газов в атмосферу при растопке либо прекращении сушки происходит через трубу (3).

Топка для сжигания жидкого топлива состоит из пары цилиндров: наружного (13) [рис. 1, Б] с теплоизоляцией и внутреннего (12), который выполнен из жаропрочной стали. Насос (5) подаёт топливо к форсунке (7) из бака по системе каналов и фильтров. Вентилятор (6) нагнетает воздух в зону форсунки. Распыленное топливо, при выходе из сопла форсунки, подхватывается струями воздуха, смешиваясь с ним и воспламеняясь от свечи (8). При выходе продуктов сгорания из внутреннего цилиндра, происходит их перемешивание с наружным воздухом, поступающим туда. Экран (9) монтируют с целью улучшения смешивания воздуха с топочными газами. Полученный агент сушки посредством вентилятора подаётся в сушильные камеры.

Регулировка расхода топлива и качества распыла производится путём установки в механических форсунках сменных распылителей с отверстиями различного диаметра (0,3-3 мм) и завихрителей с прорезью (шириной 1 либо 2 мм). При повышении температуры агента сушки используют сопла увеличенного диаметра, они комплектуются завихрителями с увеличенной шириной прорези (до 2 мм). Для корректировки расхода топлива в пневматических форсунках изменяют положение иглы.

Топка для сжигания газообразного топлива функционирует по следующему принципу: газ подаётся к соплу (14) [рис. 1, В], куда также засасывается первичный воздух. Проходя через диффузор (16), смесь газов затем направляется в горелку (18), которая имеет несколько рядов отверстий. Сгорая, смесь выходит в топку через отверстия. Требуемый для сгорания смеси вторичный воздух подаётся в топку через отверстие (k), которое регулируется заслонкой (17). Регулирование количества, поступающего в горелку, газа производится с помощью вентиля, а первичного воздуха – шайбы (15).

В стенки топок встроены противовзрывные люки (закрываются клапанами (10)), призванные предохранить топки от разрушения в случае взрыва мелкораспылённого газообразного либо жидкого топлива.

Применение топок на газообразном и жидком топливе, в сравнении с топками для твёрдого топлива, позволяет уменьшить загрязнение зерна, снизить трудозатраты, улучшить условия работы в топочном помещении. Также становится возможной автоматизация процесса поддержки постоянного температурного режима агента сушки.

Выход топочных газов, при нагреве воздуха в калориферах, перекрывают щитом (11). Омывая калорифер, газы нагревают в нём воздух, который затем подаётся в зону сушки. Данный принцип работы характерен для воздухоподогревателей, используемых для активного вентилирования початков кукурузы, зерна и прочих материалов. Сушка подогретым в калориферах воздухом увеличивает затраты теплоты.

Снизить расход традиционных видов топлива можно с помощью гелиосушки – воздух подогревается посредством солнечного излучения. Повышение температуры воздуха в гелионагревателях происходит в пространстве между адсорбером (чёрная бумага либо плёнка, которая покрывает теплоизоляционный материал) и прозрачным покрытием. Нагретый солнцем адсорбер передаёт тепло воздуху, который посредством вентилятора нагнетается в зону объекта сушки по воздуховодам.

Прозрачные покрытия изготавливают из полиэтиленовой плёнки (толщина 0,15-0,20 мм) либо оконного стекла (толщина 2 мм). Рабочая поверхность гелионагревателя в июле размещается к горизонту под углом 45 град., а в августе – 55 град. Прозрачная плёнка помещается на расстоянии порядка 5 см от адсорбера.

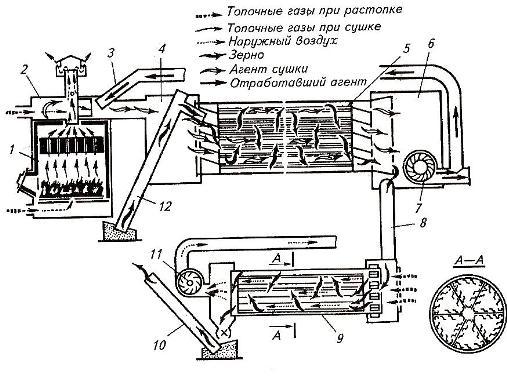

Шахтные сушилки. На [рис. 2] показано схематичное изображение двухшахтной сушилки зерна и семян кукурузы, крупяных, колосовых и прочих культур.

Рис. 2. Схема двухтактной сушилки (А) и короба (Б).

1) – Нория;

2) – Надсушильные бункера;

3) – Подводящие короба;

4) – Отводящие короба;

5) – Каналы зерна;

6) – Вентиляторы;

7) – Разгрузочный механизм;

8) – Трубопровод сушильного агента;

9) – Топка;

10) – Нория;

11) – Охладительные колонки;

12) – Вентиляторы.

13) – Нория.

Нориями (1) влажное зерно подаётся в надсушильные бункера (2), откуда оно самотёком проходит между коробами (3) сушильных камер. У каждого короба открыт один из торцов (а) [рис. 2, А], а другой (б) – закрыт.

Вентиляторы (6) [рис. 2, А] засасывают агент сушки из смесительной камеры топки (9) по трубопроводам. Затем агент сушки направляется в окна подводящих коробов (3), где пронизывает слой зерна, снимая с него влагу, и выходит в окна (а) отводящих коробов (4). Далее вентиляторы (6) выводят отработанный агент в атмосферу.

Разгрузочные механизмы (7) выпускают из сушильной камеры высушенное зерно по каналам (5) с определённой скоростью. Нории (10) направляют зерно в автономные охладительные колонки (11), где происходит охлаждение нагретого зерна с помощью воздуха, который вентиляторы (12) засасывают из атмосферы. Высушенное и охлаждённое зерно направляется в норию (13).

Возможно повторное пропускание зерна высокой влажности посредством последовательного включения шахт сушилки в работу: сначала зерно сушится в первой шахте и охлаждается в колонке, которая её обслуживает, далее оно направляется на досушивание и охлаждение во второй шахте и её колонке.

Вместе с охладительными колонками автономного типа используют сушилки, где охлаждение зерна происходит в камерах, которые являются продолжением сушильных. На подобных машинах монтаж разгрузочных механизмов производится непосредственно за охладительными камерами. Регулировка подачи зерна осуществляется посредством заслонок, которые устанавливаются в приёмных ковшах норий. У части сушилок за поддержание уровня зерна отвечают датчики, размещённые в надсушильных бункерах. Регулировка температуры агента сушки производится путём изменения количества поступающего в смесительную камеру атмосферного воздуха. Достижение заданных параметров сушки осуществляется за счёт амплитуды колебания каретки разгрузочного устройства (эксцентрик механизма устанавливают в различные положения).

Технические характеристики шахтных сушилок:

1) – Температура теплоносителя – 70-150 град. Цельсия;

2) – Снижение влажности (за один пропуск) – 6-12%;

3) – Съём влаги с 1 м3 объёма шахты – 30-45 кг/ч;

4) – Время сушки – 35-65 мин.

Барабанные сушилки бывают двух типов: стационарные и передвижные. Они могут работать не только в составе комплексов, но и отдельно на токах.

Рис. 3. Схема рабочего процесса барабанной зерносушилки.

1) – Топка;

2) – Смесительная камера;

3) – Патрубок отработанного агента;

4) – Загрузочная камера;

5) – Сушильный барабан;

6) – Разгрузочная камера;

7) – Вентилятор;

8) – Шнек;

9) – Охладительный барабан;

10) – Шнек;

11) – Вентилятор;

12) – Шнек.

Из топки (1) [рис. 3] топочные газы подаются в камеру (2), где смешиваются с воздухом. Образованный агент сушки вместе с зерном поступают в загрузочную камеру (4), а из неё в сушильный барабан (5) диаметром 1-1,6 м, который вращается с частотой 10-40 мин-1. Зерно захватывается лопастями барабана (сечение А-А), поднимается и сбрасывается. Вентилятор (7) засасывает агент сушки и пронизывает его потоком зерно. Далее зерно движется вдоль барабана и направляется в разгрузочную камеру (6), а из неё в охладительный барабан (9).

Зерно, прошедшее сушку и охлаждение, подаётся шнеком (10) на дальнейшую доработку.

Вентилятор (11) отводит наружу отработанный агент сушки, однако, если открыты патрубок (3) и дроссельная заслонка, то часть агента можно повторно направить в смесительную камеру (2).

Чтобы получить качественное зерно и требуемую производительность, необходимо изменить в барабанных сушилках следующее:

1) – Наклон барабанов;

2) – Частоту вращения;

3) – Размеры колец (устанавливаются на конце барабана);

4) – Подачу зерна.

Характеристики рабочего процесса барабанных сушилок:

1) – Температура теплоносителя – 150-250 град. Цельсия;

2) – Снижение влажности за один пропуск – 5-8%;

3) – Расход теплоты – не более 6,3 МДж на 1 кг испарённой влаги;

4) – Время сушки зерна – 22-35 мин.

Установки активного вентилирования зерна используются в роли накопителей при временной консервации влажного зерна (перед сушкой при влажности до 30%), при длительном хранении на складах семеноводческих хозяйств и хлебоприёмных пунктах; при досушивании семян и зерна.

Установки бывают напольно-переносные, передвижные, а также стационарные. Объём бункера, как правило, от 3 до 55 м3. Принцип работы и конструкция всех установок активного вентилирования зерна – аналогична.

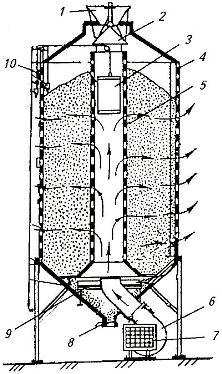

Рис. 4. Схема вентилируемого бункера БВ-40.

1) – Распределитель;

2) – Конус;

3) – Клапан;

4) – Корпус;

5) – Воздухораспределительная труба;

6) – Вентилятор;

7) – Электрокалорифер;

8) – Разгрузочное устройство;

9) – Регулировочное кольцо;

10) – Датчик уровня.

В бункере БВ-40 [рис. 4] зерно подаётся в распределитель (1) и конусом (2) заполняет (равномерно) пространство между воздухораспределительной трубой (5) и корпусом (4). В процессе подсушивания зерна, подогретый на 3-5 град. Цельсия (выше атмосферного) воздух вентилятором (6) нагнетается в воздухораспределительную трубу (5), затем пронизывает слой зерна и выводится в атмосферу. При охлаждении зерна отключают электрокалорифер (7). Разгрузочное устройство (8) выводит из ёмкости подсушенное либо охлаждённое зерно. Посредством клапана (3) регулируется уровень заполнения ёмкости. Датчик (10) ограничивает предельное заполнение ёмкости.

Блок электрооборудования, которым оснащены бункеры, служит не только для управления процессом работы, но и для защиты. Подогрев воздуха осуществляется электрокалориферами либо топочными агрегатами. Бункера могут использоваться не только отдельно, но и быть объединены в отделения (по несколько бункеров).