Головка цилиндров. Перед проведением ремонта следует испытать герметичность стенок и уплотнений головки цилиндров. Испытания проводятся на стендах типа КИ-9147, ОР-13725М (для ЯМЗ-240Б) и других. В отверстия водных полостей испытываемой головки устанавливается и прижимается специальная обрезиненная плита. При давлении воды 0,4-0,5 МПа утечки и потение стенок головки в течение 5-ти минут не допустимы. Наиболее распространённый дефект чугунных головок цилиндров – износ рабочей фаски клапанных гнёзд, которые ремонтируются фрезерованием. Для этого применяется набор специальных фрез [рис. 70]. Фрезеровка проводится вручную либо на сверлильном станке, используя специально изготовленную шарнирную оправку.

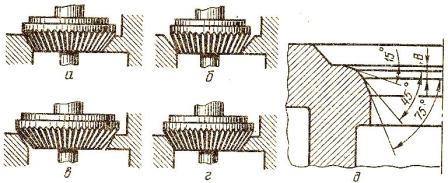

Рис. 70. Ремонт клапанных гнёзд фрезами.

а) – Черновой 45 град;

б) – Черновой 75 град;

в) – Черновой 15 град;

г) – Чистовой 45 град;

д) – Схема образования рабочей фаски гнезда при фрезеровании и её ширина В.

Порядок обработки клапанных гнёзд представлен в таблице 40.

Таблица 40. Угол заточки фрез (шлифовальных камней) для обработки клапанных гнёзд головок цилиндров.

| Марка дизельного двигателя | Углы заточки фрез для впускных гнёзд, град | Углы заточки фрез для выпускных гнёзд, град | ||||||

| 1-й | 2-й | 3-й | 4-й | 1-й | 2-й | 3-й | 4-й | |

| Типа ЯМЗ | 30 | 75 | 15 | — | 45 | 75 | — | — |

| А-41, А-01М | 30 | 60 | 15 | 30 | 45 | 75 | 15 | — |

| СМД-60 и его модификации | 30 | 75 | 15 | 30 | 45 | 75 | 15 | 45 |

При этом первая фреза предназначена для удаления на фаске следов износа, вторая и третья фреза служит для подрезки верхней и нижней части фаски. Последняя четвёртая фреза предназначается для доведения ширины фаски В до требуемых размеров [таблица 41].

Таблица 41. Размеры фасок клапанных гнёзд и притёртой кольцевой полоски на клапане.

| Марка дизельного двигателя | Ширина фаски гнезда, мм | Ширина кольцевой полоски | |

| впускной | впускной | ||

| ЯМЗ-238НБ, ЯМЗ-240Б | 2,0-2,5 | 1,5-2,0 | 1,5-2,5 |

| СМД-60, СМД-62, СМД-66, СМД-72 | 2,5 | 2,3 | 1,5-2,5 |

| А-41, А-01М и типа СМД-18 | 2,0-2,5 | 1,5-2,3 | 1,5-2,5 |

| Д-37М, Д-144, Д-21 | 2,0-2,5 | 2,0-2,5 | 2,0-2,5 |

| Д-65М, Д-240 | 1,5-2,0 | 1,5-2,0 | 1,5-2,0 |

Во время проведения фрезерования стержень оправки фрезы должен с зазором не более 0,05 мм входить в отверстие втулки клапана. Вместо фрез возможно использование зенкеров с твердосплавными пластинками.

Для достижения герметичности прилегания клапанов к гнёздам используется несколько технологий.

При обычной технологии клапаны притираются к гнезду на стенде ОР-6687М либо вручную. В другом случае фаска гнезда также обрабатывается фрезерованием, а у клапана она шлифуется под углом 44 градуса (± 15 мин) и впоследствии не притирается. Следующий способ: гнездо в головке блока и фаска клапана дополнительно наклёпывается, обрабатывая роликовыми накатками.

Для получения малой шереховатости (Ra = 0,8 мкм) поверхности сёдел клапанов, обработки стальных колец в головках, а также минимального снятия металла с фаски применяется планетарно-шлифовальный прибор ОПР-1334-01 [рис. 71, а]. Благодаря эксцентрическому расположению отверстия в шпинделе (6) [рис. 71, б] одновременно с вращением круга (9) вокруг собственной оси происходит обкатывание всего прибора по шлифуемой фаске. Частота вращения абразивного круга 7200 мин-1. Подача вручную винтом (5).

Рис. 71. Шлифование гнезда клапана прибором ОПР-1334-01.

а) – Процесс шлифования;

б) – Схема прибора;

1) – Шестерни;

2) – Ротор электродвигателя;

3) – Статор электродвигателя;

4) – Червячная передача;

5) – Винт регулировки подачи;

6) – Шпиндель;

7) – Гильза;

8) – Оправка;

9) – Шлифовальный круг;

10) – Седло клапана.

На шлифовальной поверхности фасок гнёзд в головке не допускаются раковины и риски. Биение рабочей фаски относительно оси направляющей втулки клапана не должно превышать 0,06 мм. Биение проверяется приспособлением 70-8720-1311 с индикатором часового типа либо используется калибр.

Предельный (выбраковочный) диаметр гнезда в головке определяется по утопанию тарелки клапана нормального размера либо калибра относительно плоскости головки или блока [рис. 72].

Рис. 72. Замер утопания в клапана штангенглубиномером.

При текущем ремонте допустимо утопание тарелки:

впускных клапанов двигателей ЯМЗ-238НБ, ЯМЗ-240Б, А-01М, А-41 – 2,7 мм,

выпускных клапанов – 3,2 мм;

впускных клапанов двигателей СМД-60, СМД-62, СМД-72 – 2,8 мм,

выпускных клапанов – 3,0 мм;

выпускных клапанов Д-50 – 2,5 мм;

Д-240 – 3,5 мм;

Д-65Н – 2,5 мм;

Д-37Е – 3,5 мм, выпускных клапанов – 3,0;

впускных клапанов дизелей СМД-14, СМД-17, СМД-18 – 3,2 мм,

выпускных клапанов – 3,5 мм.

Изношенные клапанные гнёзда кольцуют либо наплавляют. Перед кольцеванием они растачиваются. Кольца изготовляются из специального (перлитного) чугуна диаметром, создающим натяг 0,14-0,18 мм.

Перед проведением запрессовки головка блока нагревается до 400 градусов Цельсия, а кольца охлаждаются в углекислоте (сухой лёд) либо головка нагревается до 90 градусов Цельсия, а кольца охлаждаются в жидком азоте. После запрессовки на кольцах протачиваются фаски. Для замены вставных гнёзд применяются съёмники, представленные на [рис. 73].

Рис. 73. Съёмник для выпрессовки седла клапана из головки цилиндров.

1) – Конус;

2) – Цанга;

3) – Вставка;

4) – Корпус;

5) – Гайка;

6) – Гайка.

Трещины в перемычках между клапанными гнёздами, а также между гнёздами и отверстием под распылитель форсунки устраняются путём постановки стягивающих фигурных вставок либо методом горячей газовой сварки. Трещины в водяной рубашке, не проходящие через отверстия для шпилек, завариваются электродуговой сваркой проволокой ПАНЧ-11.

Для устранения трещин в рубашке охлаждения применяются составы на основе эпоксидных смол. В том случае, если трещина проходит через отверстие под шпильку, то отверстие рассверливается, затем развёртывается диаметром больше номинального на 4 мм и на глубину меньше высоты головки цилиндров на 8-10 мм, после чего вставляется соответствующего размера втулка на эпоксидном составе. Аргонно-дуговой сваркой завариваются трещины и коррозионные повреждения у алюминиевых головок.

Отклонение от плоскостности привалочной поверхности головок определяется проверочной линейкой и щупом (допустимое отклонение не более 0, 15 мм). При большем отклонении головка подвергается механической обработке:

до высоты не менее 131 мм — для дизелей ЯМЗ-238НБ, А-01М, А-41;

до высоты 131,3 мм — для дизелей ЯМЗ-240Б;

до высоты 130мм — для дизелей СМД-60, СМД-62, СМД-64.

Для автомобильного двигателя ГАЗ-53А допустимо уменьшение высоты головки на 1 мм против номинального размера.

После проведения ремонта головка цилиндров повторно подвергается гидравлическому испытанию.

При ослаблении либо при срыве резьбы в отверстиях головки цилиндров дефект устраняется так же, как у блоков цилиндров.

Клапаны. К основным дефектам клапанов относятся: износ и подгорание рабочих фасок тарелок, износ поверхности стержня и его торца.

Изношенные рабочие фаски тарелок клапанов и торцы стержней шлифуются на стенде ОР-8022 (устройство стенда представлено на [рис. 74]), ЦКР-Р-108 и других. Перед шлифованием проверяется прямолинейность стержня клапана на приспособлении 70-8608-3515, при этом допустимое отклонение составляет до 0,05 мм.

Рис. 74. Схема стенда для шлифования фасок клапанов.

1) – Дверца;

2) – Дверца;

3) – Основание;

4) – Маховик;

5) – Маховик;

6) – Станина;

7) – Опора;

8) – Шлифовальная бабка;

9) – Стойка;

10) – Пульт управления;

11) — Насосная станция.

На основании (3) смонтирована станина (6) с подвижным столом, на котором перемещается опора (7) с устройствами для зажима и привода клапана, а также стойка (9) для алмазной правки абразивного круга. На станине установлена шлифовальная бабка (8). Управление стендом ведётся с пульта (10). Глубина резания управляется при помощи маховика (4) и дополнительно для получения требуемой шероховатости поворачиванием маховика (5). Станцией (11) электронасосом ПА-22 подаётся из бака охлаждающая жидкость при шлифовании. Стенд может настраиваться на любой типоразмер клапана диаметром тарелки до 60 мм, стержня 8-16 мм, углом фасок 40-60 град. Для шлифования используются круги зернистостью 40-25, твёрдостью СМ1 и СМ2.

Предельно изношенные тарелки клапанов (высота цилиндрического пояска тарелки менее 0,5 мм) восстанавливаются плазменным напылением, наплавкой ТВЧ шихты из жаропрочных материалов (ВКЗ, ЭП-616, сормайт №1) и методом электроконтактного напекания металлических порошков.

Напылённые и напечённые поверхности рекомендуется обработать затем электроабразивным (электрохимическим) шлифованием.

Биение конической фаски тарелки клапана после шлифования допустимо не более 0,03-0,05 мм.

Высота цилиндрического пояска на тарелке клапана не должна быть менее 1,1 мм для впускных и 1,3 мм для выпускных клапанов.

Изношенные стержни клапанов шлифуются на уменьшенный размер, наращиваются твёрдым железнением либо хромированием. Овальность и конусообразность стержня клапана после проведения шлифования не должны превышать 0,02 мм, а шероховатость – Ra = 0,32 мкм.

Пружины клапанов. В процессе эксплуатации двигателя пружины клапанов теряют упругость, получают усадку, изнашиваются их торцы.

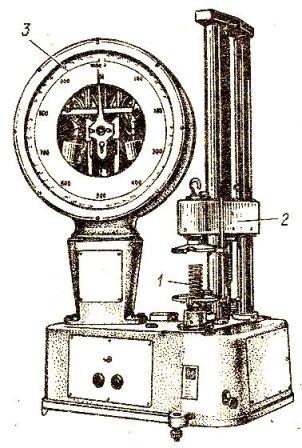

С помощью прибора МИП-100-2 [рис. 75] контролируется упругость клапанных пружин, сравнивая их с техническими требованиями (таблица 42). Пружины, упругость которых меньше допустимой, могут быть восстановлены методом термической фиксации либо накаткой роликом.

Рис. 75. Контроль упругости клапанных пружин на приборе МИП-100-2.

1) – Пружина;

2) – Пресс;

3) – Весы прибора.

Таблица 42. Характеристика клапанных пружин.

| Марка дизельного двигателя | Клапанная пружина | Упругость пружины при рабочей длине, H | Длина пружины в рабочем состоянии | |

| нормальная | допускаемая | |||

| ЯМЗ-240НБ, ЯМЗ-240Б | Наружная | 446 ± 26,7 | 380 | 42 |

| СМД-60, СМД-62, СМД-64. СМД-72 | Внутренняя | 256 ± 15,0 | 220 | 37 |

| А-01М, А-41 | Наружная | 250 ± 15,0 | 212 | 56 |

| Внутренняя | 128 ± 17,5 | 102 | 50 | |

| Д-108, Д-160 | Наружная | 344 ± 26 | 270 | 78 |

| Внутренняя | 44,8 ± 6,2 — 2,8 |

36 | 60 | |

| СМД-14, СМЛ-19, СМД-20 | Наружная | 190 ± 14 | 158 | 55 |

| Внутренняя | 60 ± 4,5 | 50 | 55,2 | |

| СМД-17К, СМД-18К | Наружная | 197,5 ± 12,5 | 176 | 77 |

| Внутренняя | 81,5 ± 4,5 | 60 | 52 | |

| Д-50, Д-50Л | Наружная | 153 ± 12,7 | 133 | 37 |

| Внутренняя | 147 ± 12 | 128 | 39 | |

| Д-37, Д-37Е, Д-21 | — | 156 ± 9,4 | 132 | 50 |

Методом термической фиксации пружина восстанавливается на установке ОРГ-26095. Там она растягивается зажимами приспособления до необходимой длины, затем через неё пропускается электрический ток, нагревая до 400-450 градусов Цельсия и охлаждается на воздухе.

Сборка головки цилиндров и притирка клапанов. Собираются головки на специальном столе (стенде) и применяются кантователи, например 70-0864-1308, для кантования головок цилиндров двигателей СМД и А-41. В головку (блок) запрессовываются направляющие втулки, затем их развёртывают разжимными развёртками, обеспечивая тем самым зазор между стержнем впускного клапана и отверстием втулки в пределах 0,03-0,07 мм, а выпускного 0,07-0,11 мм.

После проведения обработки клапанных гнёзд следует добиться герметичности соединения клапана с гнездом. Притирка клапанов к гнёздам осуществляется на станке ОР-6687М [рис. 76].

Рис. 76. Станок для притирки клапанов ОР-6687М.

1) – Станина;

2) – Стол;

3) – Шпиндель.

Перед притиркой фаска клапана и гнезда смазывается тонким слоем пасты, имеющей следующий состав:

для гнёзд головок из чугуна – 40% абразивного порошка из серого электрокорунда зернистого М-14 – М-20, 55-58% дизельного масла и 2-5% олеиновой либо стеариновой кислоты;

для вставных стальных колец в головках – 40-50% абразивного порошка марки 64С (КЗ) зернистостью М20, дизельного масла 46-48%, олеиновой кислоты 4-5%, сульфофрезола – 2-3%, керосина – 4-5%.

Стержни клапанов смазываются дизельным маслом, затем на них надеваются технологические пружины и устанавливаются клапаны в направляющие втулки. Головка (блок) устанавливается на стол станка (2), совмещаются шпиндели станка (3) с осями клапанов и начинается притирка. Она проводится до образования на конической поверхности тарелки клапана и гнезда ровной без разрывов матовой кольцевой полоски (таблица 41). У клапана кромка матовой полоски должны отстоять от края конусной поверхности тарелки не менее чем на 1,5 мм, а у гнезда поясок должен начинаться у основания большого конуса.

После проведения притирки клапаны размечаются в соответствии с номерами гнёзд. Головка и клапаны тщательно промываются для удаления остатков пасты, затем производится сборка клапанного механизма.

При применении технологии без притирки, как указывалось выше, после установки клапанов в гнёзда, по клапанам наносятся лёгкие удары молотком массой не более 200 граммов, через медную наставку таким образом, чтобы на клапане появилась непрерывная риска шириной 0,1-0,25 мм.

Для того чтобы увеличить срок службы соединения клапанов с гнёздами применяется накатывание роликами рабочих фасок гнезда после фрезерования и тарелки клапана после шлифования, с использованием специальных приспособлений, на сверлильном станке за 6-10 оборотов шпинделя при давлении 2,5-3 МПа. В этом случае герметичность достигается также после лёгких ударов молотка.

При сборке клапаны размещаются по гнёздам согласно разметке, при помощи приспособления сжимаются пружины и устанавливаются тарелки клапанных пружин с сухариками. Сухарики должны плотно сидеть в тарелке пружины, выступая над её плоскостью не более 0,5 мм, и обеспечивать перпендикулярное расположение тарелки относительно стержня клапана. Используя приспособление КИ-9918, следует проверить упругость клапанных пружин в сборе. Контроль качества притирки проводится при помощи пневматического прибора или по просачиванию керосина, или на стендах КИ-8847М для одновременной проверки герметичности всех соединений клапан – гнездо головок блоков двигателей ЯМЗ-240Б и ЯМЗ-238НБ.

Для проверки герметичности пневматическим прибором тарелка клапана сверху при помощи кисти смачивается керосином. Прибор прижимается к соответствующему отверстию головки, грушей нагнетается под клапан воздух до давления 30-50 кПа. Отсутствие пузырьков свидетельствует об удовлетворительной притирке клапана. При проверке керосином головка устанавливается каналами вверх, затем в них наливается керосин. Он не должен просачиваться между клапанами и гнёздами в течение трёх минут.

Валик коромысел (оси) при износе наружной поверхности восстанавливается электролитическим методом.

Коромысла клапанов с втулками. К наиболее распространённым дефектам относятся: износы бойков, износы внутренней поверхности втулок и резьбы под регулировочный винт. При износе бойков по высоте не более двух мм, они шлифуются при помощи приспособлений на станке для шлифования тарелок клапанов либо на обдирочно-шлифовальном станке, выдерживая при этом заданный радиус закругления по шаблону. При износе на глубину более двух мм, боёк наплавляется и шлифуется до нормального размера, добиваясь параллельности цилиндрической поверхности бойка относительно оси отверстия под втулку.

Толкатели клапанов со втулками. В них подвергаются износу поверхности стержня и тарелки. Стержни восстанавливаются твёрдым железнением, хромированием и вибродуговой наплавкой проволокой из высокоуглеродистой стали.

При износе рабочей поверхности тарелки толкателя до 0,3 мм её следует шлифовать. При больших износах тарелка наплавляется электродуговой сваркой электродом Т-590. Для того чтобы не произошёл отпуск стержня, при наплавке тарелки, его погружают в ванну с проточной водой.

Распределительные валы. Наблюдаются следующие дефекты: износ поверхности шеек и кулачков. Допустимое отклонение от прямолинейности оси вала не более 0,05 мм при замере по средней шейке. При большем отклонении рекомендуется правка под прессом. Поверхности опорных шеек при овальности и конусообразности более 0,1 мм шлифуются на ремонтные размеры либо восстанавливаются теми же способами, что и валики коромысел, до нормального размера.

Втулки блоков под опорные шейки вала заменяются и растачиваются под размер шеек с применением специальных станков ОР-14557 (дизельный двигатель Д-50), ОР-14553 (дизельный двигатель СМД-60) и другие.

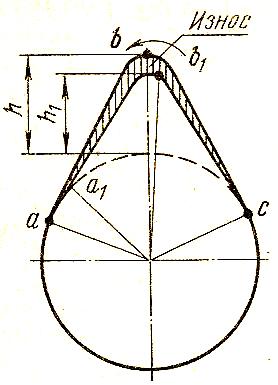

У кулачков распределительного вала подвергается износу профильная набегающая часть [рис. 77], в результате этого изменяется высота подъёма клапана, запаздывает момент начала его открытия и уменьшается общее время открытия, снижая мощность двигателя.

Рис. 77. Износ кулачка распределительного вала.

h – высота подъёма толкателя при новом кулачке;

h1 – высота подъёма толкателя при изношенном кулачке;

a – начало открытия нового клапана;

a1 – начало открытия изношенного клапана;

b – максимальное открытие нового клапана;

b1 – максимальное открытие изношенного клапана;

c – закрытие клапана.

Допустимая высота кулачка распределительно вала:

для двигателя ЯМЗ-240Б, ЯМЗ-238НБ – 42 мм;

для двигателя Д-50, Д-240 – 40,1 мм;

для двигателя А-01М, А-41 – 44,05 мм;

для двигателя СМД-18 – 41,25 мм;

для двигателя Д-37, Д-144 – 40,70 мм.

Кулачки, имеющие размер меньше допустимого, шлифуются на шлифовально-копировальном станке до ремонтных размеров либо восстанавливаются наплавкой электродом Т-590.