Основные дефекты. В процессе эксплуатации в турбокомпрессорах постепенно нарушается герметичность уплотнений вала ротора, увеличивается зазор между шейкой вала ротора и подшипником, а также между подшипником и корпусом, изнашивается торец подшипника. На рабочих колёсах турбины и других деталях появляются нагар и смолистые отложения.

Для очистки турбокомпрессоров используется специальный моющий состав: на 1000 мл воды 30 граммов вертолина 74 А и 5 граммов обезжиривателя сплавов алюминия (ОСА) при температуре 80-90 градусов Цельсия в течение 15 минут. Моющий состав подаётся под напором в масляный канал фиксатора при вращающемся роторе, обеспечивая барботаж состава.

Ремонт турбокомпрессоров осуществляется в условиях специализированных ремонтных предприятий.

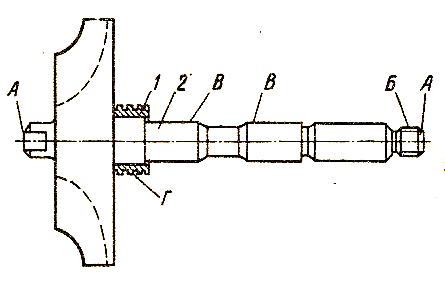

Восстановление деталей турбокомпрессора. У валов роторов в сборе [рис. 78] подвергаются износу шейки под подшипники и втулки, канавки под уплотнительные кольца, повреждается резьба, изнашиваются поверхности турбины снаружи и по торцу, появляются трещины на колесе, изгибается вал и другие.

Рис. 78. Вал ротора в сборе.

1) – Втулка;

2) – Вал;

места износа либо повреждения:

А – центровых фасок;

Б – резьбы;

В – шеек под подшипник;

Г – канавок под уплотнительные кольца.

При трещинах и оплавлении лопаток, а также снижении диаметра колёс ротора и компрессора до размера менее 109,5 мм и толщины диска ротора менее 1,6 мм ротор подлежит выбраковке. В том случае, если колесо турбины исправно, вал отрезается, к колесу приваривается (сваркой трением) заготовка, затем вал обрабатывается на нормальный размер.

После восстановления проверяется динамическая балансировка ротора на балансировочной машине ДБ-10 либо ДБ-50. Балансируется отдельно вал ротора в плоскости колеса турбины и в плоскости колеса компрессора (допустимый дисбаланс не более 2 • 10-5 Н•м.

Сборка турбокомпрессора. Детали перед сборкой необходимо продуть сжатым воздухом. При сборке следует соблюдать посадку в соединениях (таблица 43).

Таблица 43. Посадки в соединениях турбокомпрессора.

| Соединяемые детали | Размеры в соединениях, мм | ||

| нормальный | допустимый | предельный | |

| Зазор | |||

| Средний корпус — подшипник | 0,060-0,107 | 0,12 | 0,15 |

| Подшипник — вал ротора | 0,070-0,099 | 0,10 | 0,20 |

| Уплотнительная втулка (либо маслоотражатель) — вал ротора — уплотнительное кольцо | 0,06-0,16 | 0,18 | 0,25 |

| Натяг | |||

| Средний корпус — втулка | 0,151-0,085 | 0,07 | 0,06 |

Уплотнительные кольца должны плотно прилегать к дискам уплотнения компрессора и втулке турбины. Допускается просвет до 0,02 мм на суммарной дуге 70 град. Зазор в замке колец может достигать 0,25 мм. Упругость кольца в состоянии сомкнутости замка сосредоточенной силой должна быть 17-27 Н, осевое перемещение ротора в среднем корпусе – 0,17-0,30 мм.

После сборки турбокомпрессор обкатывается на моторном масле М-10Г при его давлении в системе 290 кПа и температуре 85-95 градусов Цельсия.

Режим обработки и контрольно-сдаточных испытаний представлен в таблице 44.

Таблица 44. Режимы обкатки турбокомпрессоров.

| Режимы | Показатели режима | ||

| частота вращения ротора, мин-1 | температура рабочего тела перед турбиной, градусов Цельсия | продолжительность испытаний, мин | |

| Турбокомпрессоры ТКР-11Н-1, ТКР-11Н-2 | |||

| 1-й | 25000 | 400 | 2 |

| 2-й | 35000 | 500 | 3 |

| 3-й | 40000 | 550 | 4 |

| 4-й | 45000 | 600 | 4 |

| контрольно-сдаточный | 45000 | 600 | 5 |

| Турбокомпрессор 1118010Г | |||

| 1-й | 30000 | 500 | 1 |

| 2-й | 40000 | 600 | 5 |

| 3-й | 50000 | 700 | 5 |

| 4-й | 60000 | 700 | 5 |

| контрольно-сдаточный | 60000 | 700 | 8 |

| Турбокомпрессор ТКР-11С-1 | |||

| 1-й | 15000 | — | 2 |

| 2-й | 35000 | 400 | 2 |

| 3-й | 44000 | 550 | 2 |

| 4-й | 50000 | 600 | 2 |

| 5-й | 50000 | 650 | 2 |

| контрольно-сдаточный | 50000 | 650 | 4 |

Турбокомпрессоры ЯМЗ-238НБ-1118010Г обкатываются на стенде КИ-8877,

турбокомпрессоры ТКР-11Н-1 – обкатываются на стенде КИ-13713,

турбокомпрессоры ТКР-11Н-2 – обкатываются на стенде КИ-13761.

На контрольно-сдаточном режиме избыточное давление перед турбиной (сжатый воздух) должно составлять для:

ТКР-11Н-1 – 66,7 кПа,

ТКР-11Н-2 – 59,8 кПа,

1118010Г – 68,7 кПа,

ТКР-11С-1 – 88,85 кПа,

тоже (газ) ТКР-11Н-1 – 52,9 кПа,

ТКР-11Н-2 – 51,0 кПа,

ТКР-11С-1 – 66-71 кПа.

Избыточное давление воздуха на выходе из компрессора должно составлять для:

ТКР-11С-1 – 68,6-75,3 кПа,

1118010Г – 79,5 кПа,

расход воздуха для ТКР-11Н-1 – 0,185±0,005 кг/с,

ТКР-11Н-2 – 1,13±0,005 кг/с,

ТКР-11С-1 – 0,215±0,0032 кг/с.

При приёмке турбокомпрессора проверяется герметичность всех соединений и корпусных деталей, отсутствие при работе посторонних шумов, а также стабильность параметров.

Воздушный фильтр. При повреждении корпуса блока циклонов, циклона либо бункера с пылеотводящим патрубком (неустранимые дефекты либо трещины, которые требуют заварки) воздушный фильтр должен быть заменён.

Вмятины, трещины, пробоины и прочие повреждения на корпусе воздухоочистителя, масляной ванне, инерционной головке и корпусе кассет необходимо устранять правкой и заваркой с зачисткой швов. Фильтрующие элементы должны быть без разрывов и обладать такой упругостью, чтобы после сжатия усилием руки принимать первоначальные размеры и форму. Масляная ванна устанавливается таким образом, чтобы её легко можно было снять с корпуса и надеть на него. При этом она должна быть плотно прижата к упорному кольцу корпуса по всей окружности.