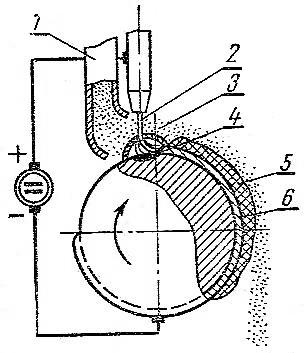

Автоматическая наплавка металла под слоем флюса осуществляется путём подачи автоматической головкой электродной проволоки (2) [рис. 1] к наплавляемой поверхности, которая покрыта слоем зернистого сухого флюса (3), подающегося из бункера самотёком по трубке (1). Горение электрической дуги происходит под слоем флюса, её тепло плавит не только электродную проволоку, но и металл детали, а также флюс.

Рис. 1. Автоматическая наплавка металла под слоем флюса. Схема работы.

1) – Трубка;

2) – Электродная проволока;

3) – Флюс;

4) – Расплавленный металл;

5) – Шлаковая корка;

6) – Наплавленный металл.

За счёт расплавившейся части флюса вокруг электрической дуги формируется эластичная оболочка, которая хорошо предохраняет от доступа воздуха всю зону сварки. Ввиду того, что расплавленный металл (4) достаточно долго контактирует с флюсом, через него возможно легирование нужными элементами. Покрывающая наплавленный металл (6), шлаковая корка (5), легко скалывается.

Автоматическая наплавка подразумевает механизацию всех главных операций – от зажигания дуги до её перемещения вдоль шва, а также заварку кратера.

При получившей широкое распространение полуавтоматической сварке перемещение дуги вдоль шва выполняется вручную. У данного типа сварки питание дуги осуществляется постоянным и переменным током.

Есть специальные установки для продольной и круговой наплавки деталей. Возможна установка полуавтоматических и автоматических головок на строгальные либо токарные станки.

Автоматическая наплавка металла под слоем флюса высокоэффективна при восстановлении крупных деталей, подверженных сильному износу (звенья гусениц, катки, натяжные колёса). Наплавленная поверхность получается достаточно гладкой, вследствие чего большая часть деталей ходовой части не нуждается в последующей обработке после наплавки.