Общие сведения. Кормоуборочные комбайны используются для срезания травы, сорго, кукурузы, зернофуражных, подсолнечника и прочих культур, их последующего измельчения и направления в транспортные средства. При уборке трав на сено (с досушиванием посредством активного вентилирования) либо для приготовления сенажа комбайном производится подбор травы, предварительно подвяленной в валках, и её измельчение.

Типы кормоуборочных комбайнов: самоходные, прицепные и полунавесные. К основным частям комбайнов относятся:

1) – жатки либо подборщики;

2) – питающие, измельчающие, а также транспортирующие устройства;

3) – система защиты от поломок;

4) – приспособление для внесения консервантов;

5) – двигатели;

6) – механизмы передач и управления;

7) – гидрооборудование;

8) – электрооборудование;

9) – ходовая часть.

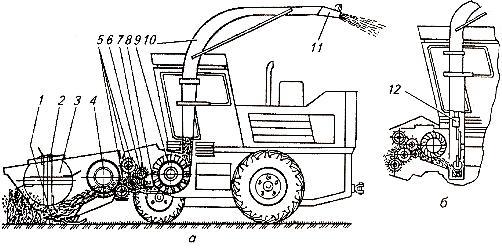

Жатки комбайнов, срезав растения, направляют их к питающим устройствам. Уборка зернофуражных культур и трав, чья высота стеблестоя достигает 1,5 м, производится с помощью платформенных жаток сплошного среза. У данных жаток рабочими органами являются делители (1) [рис. 1.], мотовило (3), режущий аппарат (2), а также шнеки (4). В процессе работы срезаемая масса отделяется делителями от растений, которые находятся по бокам жатки. Стебли подводятся планками мотовила к режущему аппарату, удерживаются ими при срезе, а затем подаются к шнеку. Шнек посредством спиралей (левой и правой) направляет растительную массу в центральную часть жатки и подводит её к питающему устройству. Для уборки сорго, подсолнечника, кукурузы и прочих культур (со стеблестоем, превышающим 1,5 м) в платформенных жатках используется цепочно-планчатый транспортёр, расположенный между мотовилом и шнеком.

Рис. 1. Рабочий процесс кормоуборочного комбайна КСК-100А.

1) – Делители;

2) – Режущий аппарат;

3) – Мотовило;

4) – Шнеки;

5) – Питающие и подпрессовочные вальцы;

6) – Питающие и подпрессовочные вальцы;

7) – Питающие и подпрессовочные вальцы;

8) – Противорежущая пластина;

9) – Измельчающий барабан;

10) – Трубопровод;

11) – Направляющий козырёк;

12) – Швырялка.

Делители бывают двух типов – пассивные и активные. Жатки для уборки фуражных культур и трав оснащаются пассивными делителями, которые имеют вид многогранного клина. Срезаемая часть растений отклоняется кромками клина в сторону жатки.

Активные делители (с режущим аппаратом) разрезают спутавшиеся растения, тогда как активными шнековыми делителями образовавшиеся узлы попросту разрываются. В комбайнах КПИ-Ф-2,4 и КСК-100А при уборке силосных культур используются активные делители с парой ножей.

Мотовило осуществляет подвод растений к режущему аппарату, их удержание при срезе и подачу к шнеку либо на транспортёр.

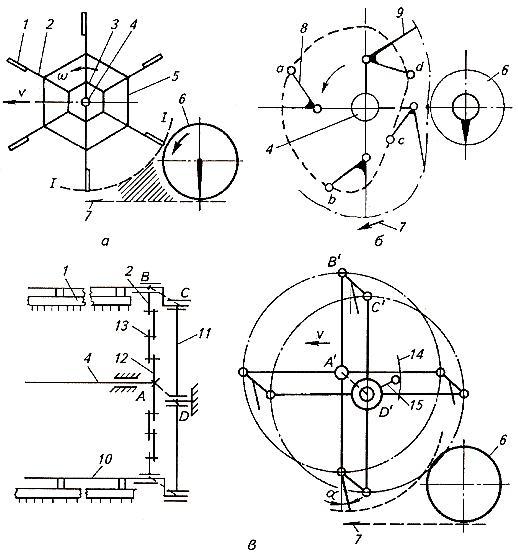

Рис. 2. Схема мотовил.

А) – Схема жёсткопланчатого мотовила;

Б) – Схема копирующего мотовила;

В) – Схема эксцентрикового мотовила;

1) – Планка;

2) – Луч;

3) – Крестовина;

4) – Вал;

5) — Стяжка;

6) – Шнек;

7) – Режущий аппарат;

8) – Поводок;

9) – Пальцы;

10) – Труба граблин;

11) – Кольцевая обойма;

12) – Фланец;

13) – Диск;

14) – Копир;

15) – Рычаг с роликом.

Жатки для длинностебельных культур снабжают жёсткопланчатыми мотовилами [рис. 2, А)], для уборки трав используют копирующие мотовила [рис. 2, Б)]. В основном мотовила жаток зерноуборочных комбайнов изготавливаются параллелограмными.

Жёсткопланчатое мотовило включает в себя вал (4), на котором смонтированы крестовины (3), жёстко соединённые лучами (2) с планками (1). Лучи соединяются стяжками (5) с целью придания жёсткости. Данное мотовило показывает удовлетворительный результат при уборке длинностебельных и прямостоящих культур. На путанном и полёглом стеблестое планкам не удаётся поднять и подвести стебли к режущему аппарату, вследствие чего загрузка рабочих органов неравномерна.

Вместе с тем, между траекторией (I-I) относительно движения точки конца планки и шнеком (6) образуется определённая «мёртвая зона» [рис. 2, А), показана штриховкой], в которой происходит скопление растений. Это также влечёт за собой неравномерную нагрузку на рабочие органы машины.

Копирующее мотовило оснащено лучами (2) с поводками (8). Поводки перекатываются по беговой дорожке (abcd), за счёт чего точки планок, которые закреплены на лучах, двигаются по траекториям, близкорасположенным режущему аппарату (7) и шнеку (6). Это позволяет устранить «мёртвую» зону и достичь равномерной подачи растений к остальным рабочим органам.

Эксцентриковое мотовило [рис. 2, В)], правая часть его параллелограмного четырёхзвенного механизма (ABCD). Звено (AB) механизма состоит из флацев (12), дисков (13) и лучей (2). Звено (AB) вращается относительно шарнира (A). Трубы (10) смонтированы на концах лучей (звено BC). На трубы крепятся планки (1) с пружинными пальцами. Звено (BC) шарнирами (C) соединяется с крестовинами эксцентрикового диска (звено CD). Звенья (DC) и (AB) между собой параллельны, также как и звенья (DC) и (AD). В процессе вращения ведущего звена (AB), когда положение шарнира (D) неизменно, сохраняется параллельность указанных звеньев, то есть наклон пальцев и планок не изменяется относительно заданного положения. Путём установки оси шарнира (D) в различные положения, можно изменять наклон планок.

Рис. 3. Траектория точек конца планки мотовила.

А) – Укороченная циклоида;

Б) – Удлинённая циклоида.

Планками мотовила совершается сложное движение: переносное вместе с машиной (со скорость ν) и относительное (с окружной скоростью u). Траектории [рис. 3] крайних точек планки мотовила имеют прямую зависимость от соотношения скоростей (ν и u), то есть от показателя кинематического режима работы мотовила.

λ=u/ν, либо λ=2πnr/ν,

где n – частота вращения мотовила; r – радиус мотовила.

Если λ<1, то получаем укороченную циклоиду [рис. 3, А)], а если λ>1, то циклоида удлинённая [рис. 3, Б)].

Когда циклоида укороченная, растения не подводятся планками к режущему аппарату, а отталкиваются, то есть мотовило не функционирует.

На участке (ABC) удлинённой циклоиды стебли подводятся планками к режущему аппарату.

При выборе значений показателя λ руководствуются скоростью движения машины. Таким образом, при уборке на силос высокостебельных культур рекомендуется задавать следующие значения показателя λ:

| ν (м/с) | 0,8 | 1,2 | 1,4 | 1,7 | 2,0 |

| λ | 1,7 | 1,5 | 1,4 | 1,25 | 1,15 |

Частота (n) вращения мотовила определяется по вышеуказанным значениям λ и заданной скорости (ν). Частота (n) изменяется посредством вариатора клиноремённой передачи привода вала мотовила.

Режущие аппараты платформенных жаток кормоуборочных комбайнов КПИ-Ф-2,4А и КСК-100А сегментно-пальцевого типа (нормального резания). С целью уравновешивания машины, а также облегчения работы режущего аппарата, жатки комбайнов КСК-100А комплектуются парой ножей с аппозитивным движением (каждый нож рассчитан на срез растения с половины ширины захвата). У одного ножа механизм привода расположен слева, у другого — справа. Привод ножей осуществляется кривошипно-ползунным механизмом (комбайн КПИ-Ф-2,4А) либо механизмом качающейся шайбы (комбайн КСК-100А).

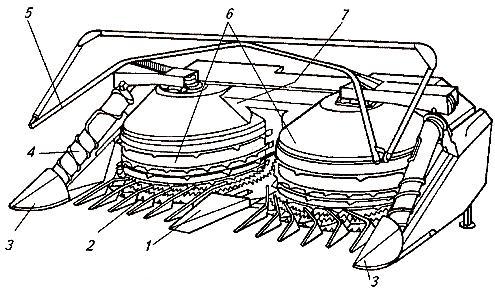

Рис. 4. Роторная жатка кормоуборочного комбайна К-Г-6.

1) – Делитель;

2) – Дисковый режущий аппарат;

3) – Носки делителей;

4) – Делитель;

5) – Наклонный брус;

6) – Барабаны;

7) – Рама.

Роторная жатка используется для скашивания подсолнечника, кукурузы и прочих культур. Её боковые шнеки (3) [рис. 4] и средний пассивный (1) делитель разделяют растения и поднимают, затем дисковые режущие аппараты (2) срезают растения, далее барабанами (6) они подаются к питающим устройствам. Брус (5) наклоняет срезанные растения и направляет в измельчающее устройство (комлем по ходу вперёд).

Подборщики навешиваются вместо жаток для уборки подвяленных в валках трав. Барабанные подборщики с пружинными пальцами навешивают на комбайны К-Г-6, КСК-100А, КПИ-Ф-2,4А и прочие. Кормоуборочные комбайны «Дон-680» оснащаются платформой-подборщиком полотенно-пальцевого типа.

Платформы-подборщики и жатки изготавливают способными копировать рельеф поля. Регулировка высоты среза осуществляется посредством изменения положения копирующих башмаков. Подъём и опускание жаток производится с помощью гидравлических механизмов.

Питающие устройства производят уплотнение растительной массы и её перемещение (равномерным слоем) к измельчающим аппаратам. Широкое применение нашли четырёх- и пятивальцовые питающие устройства [рис. 1]. Для обеспечения требуемой подпрессовки массы и устойчивой работы вальцов, когда подача слоя растительной массы неравномерная, оси верхних вальцов изготавливают подпружиненными. Чтобы улучшить захват растений, используют пластины с выступами, которые приваривают к поверхности вальцов. Нижний валец у противорежущей пластины должен быть гладким.

В состав системы защиты кормоуборочных комбайнов от поломок в случае попадания посторонних предметов входят:

1) – датчик металлодетектора;

2) – электронный блок;

3) – исполнительный механизм;

4) – электромеханизм быстрого останова.

Датчик металлодетектора расположен на внутренней плоскости переднего (нижнего) вальца, который выполнен из нержавеющей немагнитной стали.

При прохождении постороннего металлического предмета рядом с датчиком, происходит формирование сигнала обнаружения, который в свою очередь подаётся в блок управления электромагнитом быстрого останова привода вальцов, а также в электромеханизм отключения ремённой передачи к редуктору. Происходит блокировка рабочего хода. Далее активируется режим «Сброс», после чего редуктор начинает функционировать в режиме «Реверс», при этом питающее устройство меняет ход на обратный и освобождается от инородных металлических предметов. Нормальная работа возможна только после того, как на пульте загорится зелёная лампочка.

Измельчающие аппараты должны выполнять следующие функции:

1) – длина резки растений – 4-20 см;

2) – доизмельчение зернофуражных культур и зерна кукурузы при уборке на корм (в различных стадиях спелости);

3) – направление измельчённой массы в транспортные средства;

4) – обеспечивать надёжную работу и простоту обслуживания и восстановления.

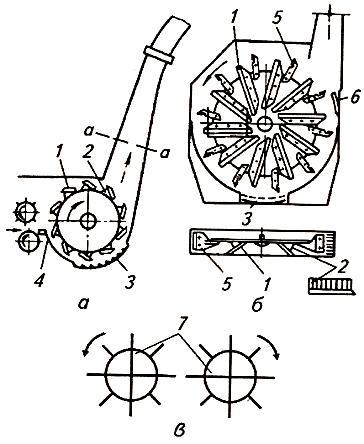

В кормоуборочных комбайнах нашли широкое применение измельчающие устройства барабанного и дискового типов [рис. 5].

Рис. 5. Схемы измельчающих устройств.

А) – Барабанное измельчающее устройство;

Б) – Дисковое измельчающее устройство;

В) – Двухвальцовый доизмельчитель;

1) – Нож;

2) – Подножевая балка;

3) – Перфорированное (рифлёное) подбарабанье;

4) – Противорежущая пластина;

5) – Лопатка;

6) – Направляющий лоток;

7) – Рифлёные вальцы.

Барабанный измельчитель состоит их цилиндра (длина 0,35-2,6 м, диаметр 630-800 мм) с ножами (1) и противорежущей пластиной (4). Ножи располагаются по образующей либо под углом к ней. На измельчитель устанавливается 3-12 ножей (в зависимости от степени измельчения), которые вращаются с различной (850-1100 мин-1) частотой. Угол заточки лезвия ножей – 22-30 градусов. Ножи могут быть выполнены в виде лопаток, что способствует перемешиванию массы.

Перфорированные рифлёные (3) подбарабанья (рекаттеры) используются для доизмельчения кукурузы, которая находится фазе молочно-восковой, а также более полной спелости (с дроблением початков). Они изготавливаются в виде съёмного подбарабанья (с рифелями различного профиля). Вместе с рекаттерами используются одно- либо двухвальцовые доизмельчители, устанавливаемые в зоне работы измельчающих барабанов.

Барабанные измельчители надёжно работают за счёт своей защищённости от попадания посторонних предметов, что хорошо видно на уборке влажных растений на силос. К минусам можно отнести:

1) – недостаточно эффективное перемешивание измельчённых зернофуражных культур и подвяленных трав;

2) – недостаточно эффективное измельчение массы на различную длину;

3) – не обеспечивается требуемая степень дробления зерна.

Дисковый измельчитель состоит из плоского диска, по радиусу либо под углом к которому расположены плоские ножи (до 12 шт). Диаметр (по концам ножей) составляет 1060-1100 мм, а окружная скорость достигает 60 м/с. Перемещение массы происходит под действием ножей, а также лопаток (5), установленных между ними. Окончательное доизмельчение массы происходит в рекаттерах, аналогичных рекаттерам, расположенным в барабанных измельчителях. Помимо этого применяются рифлёные подножевые балки (2), поддоны и направляющие лотки (6).

В отличие от барабанных, дисковые измельчители более равномерно измельчают корм, что особенно заметно при уборке зернофуражных культур и подвяленных трав, а также интенсивнее перемешивают измельчённую массу. Плюсы дисковых измельчителей – надёжность и простота устройства и обслуживания. Минусы – большие энергозатраты, ввиду суженности питающей горловины и измельчения большого слоя.

Одним из важнейших показателей, которые определяют качество кормов, является длина (lр) резки растений. Уменьшение (lр) приводит к улучшению питательности и сохранности корма, а также повышению его усвояемости и более полному заполнению кормохранилищ и ёмкостей транспортных средств. Вместе с уменьшением (lр) увеличиваются энергозатраты на измельчение.

Регулировка длины резки производится путём установки различного числа ножей на дисках (барабанах) и изменения передаточного числа механизма привода измельчающего аппарата. В большей части эксплуатируемых комбайнов устанавливается следующее число ножей на диске (барабане): 12; 8; 6; 4; 3.

Равномерность измельчения растений и энергозатраты имеют прямую зависимость от величины зазора между противорежущим брусом и ножами. Данный зазор должен составлять 0,5-0,8 мм. Чтобы изменить зазор следует переместить вал диска (барабана).

Заточка ножей осуществляется с помощью механизма заточного приспособления с гидромотором, которым комплектуется комбайн. За управление возвратно-поступательным движением заточного приспособления отвечает электронное реле времени, смонтированное на пульте.

Основные параметры кормоуборочных комбайнов. В состав комбайна КСК-100А входят:

1) – самоходный измельчитель, мощность двигателя (номинальная) Nд=147 кВт;

2) – барабанный измельчающий аппарат со швырялкой (монтируется вместо основного аппарата);

3) – навешиваемая жатка для трав (ширина захвата В=4,2 м) либо кукурузы (В=3,4) и подборщик (В=2,2 м).

При уборке кукурузы (влажность w=80%) пропускная способность комбайна q0=28 кг/с, а при уборке трав (влажность w=75%) пропускная способность ниже в 3-3,5 раза.

КПК-3000 (полунавесной комбайн) агрегатируется с УЭС-250 (универсальное энергетическое средство), номинальная мощность которого – 147 кВт. Комбайн используется с подборщиками (ширина захвата B=2,2 м), для уборки грубостебельных культур (B=3 м), а также с жаткой для уборки зерновых культур (в стадии восковой и полной спелости) и трав (B=3 м).

У комбайна «Дон-680» основная масса сборочных единиц унифицирована с зерноуборочными комбайнами линейки «Дон»: ведущие и управляемые мосты; гидрооборудование; электрооборудование; кабина; приборы и прочее. Жатка с шириной захвата 4,2 м устанавливается на комбайн при уборке трав, уборка высокостебельных культур ведётся с помощью жатки сплошного среза (ширина захвата B=3,4) и шестирядной ручьевой. Подбор соломы и трав (до 15 кг массы на 1 м длины валка) осуществляется посредством полотенно-пальцевого подборщика (ширина захвата 2,2 м), устанавливаемого на комбайн. Двигатель СМД-31Б имеет мощность (номинальную) – 206 кВт.

КПИ-2,4 (прицепной кормоуборочный комбайн) агрегатируется с тракторами МТЗ-80, а также МТЗ-82. Жатка для уборки кукурузы имеет ширину захвата 1,8 м, для уборки травы – 2,4 м, ширина подборщика – 2 м. Измельчающий барабан снабжён тонкими ножами.

Немецкий комбайн E-282 комплектуется клиноремённым вариатором, следовательно, изменение скорости осуществляется бесступенчато. Тонкие (толщина 4 мм) ножи, установленные в измельчающем барабане комбайна, позволяют увеличить наработку на отказ. Комбайн может работать с жатками (ширина захвата – 4,2/5,1/5,6 м) либо подборщиками (ширина захвата – 2,4/4,2 м). Четырёх- и шестирядные жатки используются для среза кукурузы, а жатки с шириной захвата B=3,6 м – для сплошного среза.

Для оценки номинальной пропускной способности q0н [табл. 2] кормоуборочных комбайнов используется масса скашиваемых зернофуражных культур, подвяленных трав и кукурузы за 1 с основного времени.

Расчёт пропускной способности q0 в реальных эксплуатационных условиях производится с учётом номинальной пропускной способности q0н:

q0= σq0н,

где σ – коэффициент использования номинальной пропускной способности (σ=0,75-1).

Таблица 2. Номинальная пропускная способность q0н (кг/с) кормоуборочных комбайнов.

| Наименование культуры | КСК-100А | КПК-3000 | «ДОН-680» | Е-282 | КПИ-2,4А |

| Кукуруза: w=80% | 23 | 27 | 28 | 30 | 10 |

| Трава: | |||||

| w=75% | 25 | 23 | 27 | 27 | 12 |

| w=45% | 11 | 11 | 10 | 12 | 8 |

Производительность кормоуборочного комбайна, учитывая коэффициент использования времени смены τсм:

Qсм=τсмσq0н

Измельчённая масса загружается кормоуборочными комбайнами в ёмкости трактора с прицепом либо автомобиля, который движется рядом.

Определение скорости движения ν кормоуборочного агрегата производится с учётом пропускной способности q0н, ширины захвата жатки (B), а также урожайности растительной массы (A):

ν=σq0н/(BA)

Для расчёта продолжительности заполнения ёмкости транспортного средства используется выражение:

t=Vcρpε/(σq0н),

где Vc – объём ёмкости транспортного средства (м3); ρ – плотность измельчённой массы (для кукурузы (w=80%) ρp=250-280 кг/м3; для трав (при w=75%) – 72-80 кг/м3, а при (w=45%) – 50-65 кг/м3); ε – коэффициент заполнения ёмкости (ε=0,75-0,80).