Поршень предназначен для восприятия давления газов и его передачи на кривошип коленчатого вала (через поршневой палец и шатун). Поршень подвержен максимальному воздействию тепловых и механических нагрузок, которые возникают в процессе работы двигателя внутреннего сгорания. Ввиду того, что поршень движется возвратно-поступательно, создаются значительные дополнительные циклические инерционные нагрузки, а также существенные силы трения о цилиндр боковой поверхности поршня. Поршень одновременно выполняет функции уплотняющего элемента КШМ (кривошипно-шатунный механизм) и отводит тепло от горячих газов, расположенных в надпоршневом пространстве. Всё это предъявляет к конструкции поршня высокие требования. Поршень должен обладать достаточной жёсткостью и прочностью при минимальной массе, его перемещение в цилиндре должно происходить с минимальным трением, также он должен иметь высокий ресурс и обеспечивать герметичность рабочей полости.

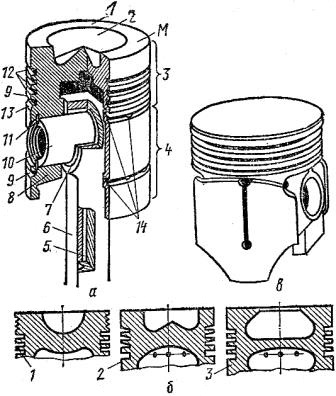

Поршень [рис. 1, а)] включает в себя днище (1), уплотняющую часть (3) и направляющую часть/юбку (4). На внутренней стороне юбки располагается пара массивных приливов – бобышек (8). Бобышки соединяются с днищем посредством рёбер, за счёт чего прочность поршня увеличивается. В бобышках имеются отверстия для монтажа поршневого пальца (10), а в этих отверстиях, в свою очередь, выполнены кольцевые канавки, предназначенные для стопорных колец (11). Головка поршня образована днищем и уплотняющим поясом. На внешних поверхностях юбки и головки проточены канавки (9) и (12) для установки маслосъёмных и компрессионных колец соответственно. Верхняя часть поршня называется уплотнительный пояс, так как расположенные здесь поршневые кольца предназначены для предотвращения прорыва газов через зазоры между цилиндром и поршнем. По окружности канавок (9) и (13) просверлены сквозные отверстия (14), которые служат для отвода масла в картер двигателя.

Рис. 1. Поршень двигателя внутреннего сгорания.

а) – Поршень дизельного двигателя А-41:

1) – Днище поршня;

2) – Камера сгорания;

3) – Уплотняющая часть поршня;

4) – Юбка (направляющая часть) поршня;

5) – Канал в стержне шатуна;

6) – Шатун;

7) – Втулка верхней головки шатуна;

8) – Бобышка поршня;

9) – Канавка для маслосъёмного кольца;

10) – Поршневой палец;

11) – Стопорное кольцо;

12) – Канавки для компрессионных колец;

13) – Кольцевая канавка;

14) – Отверстие для стока масла;

б) – Головки поршней:

1) – Д-21А1, Д-144;

2) – А-41, СМД-60, А-01, двигателей семейства КамАЗ и ЯМЗ;

в) – Поршень бензинового двигателя ЗМЗ-53.

Как правило, поршни современных дизельных двигателей изготавливаются с фигурным днищем [рис. 1, б)]. Это даёт возможность придать расположенной в поршне камере сгорания форму, требуемую для качественного смесеобразования, а также сгорания топлива. Поршни с плоским днищем нашли широкое применение не только в карбюраторных двигателях [рис. 1, в)], но и в вихрекамерных и предкамерных дизельных двигателях, что обуславливается их меньшим нагревом в процессе работы и простотой изготовления.

Число устанавливаемых на поршне колец имеет прямую зависимость от частоты вращения коленчатого вала и от типа двигателя. В карбюраторных и дизельных двигателях широкое распространение получили укороченные поршни, имеющие пару компрессионных и одно маслосъёмное кольцо, которые расположены выше поршневого пальца. В случае уменьшения числа компрессионных колец (с трёх до двух) иногда между ними вводится промежуточная канавка на поршне. В процессе выбора оптимальной формы и объёма кольцевой канавки требуется достигнуть аналогичного температурного состояния и уплотняющей способности поршневой группы при двух компрессионных кольцах, как и при трёх.

Юбка является направляющей частью поршня, передающей при его движении боковую силу стенкам цилиндра от шатуна. В процессе нагрева от горячих газов поршень расширяется больше чем цилиндр, который охлаждается воздухом либо жидкостью, вследствие чего велика вероятность его заклинивания. Во избежание этого, и для обеспечения нормальной работы двигателя, диаметр поршня должен быть меньше диаметра цилиндра. Также в процессе работы двигателя большему нагреву подвержена именно головка поршня, поэтому её диаметр делается меньше, чем диаметр юбки, то есть поршень имеет форму усечённого конуса. Разность между осями верхнего и нижнего основания конуса поршней двигателя ЗМЗ-53 составляет 0,013-0,038 мм, а двигателя ЗИЛ-130 – 0,35-0,05 мм.

Тепловая деформация поршня (в радиальном направлении) складывается с деформациями, которые вызваны овализацией поршня при его нагрузке нормальными силами. Поэтому поперечное сечение юбки поршня выполняется овальным таким образом, чтобы большая часть овала совпала с направлением действия нормальной силы, а малая часть – с продольной осью пальца. У основной массы поршней разность между большой и малой осями овальной юбки составляет 0,14-0,52 мм.

Чтобы получить минимальный зазор между стенкой цилиндра и юбкой поршня в холодном состоянии, а также устранить заедание поршня при его нагревании, в некоторых случаях снимают часть металла на наружной поверхности поршня (в зоне расположения бобышек), формируя неглубокие «холодильники» (вырезы прямоугольной формы). Аналогичная цель преследуется при выполнении разрезов на юбке поршней некоторых двигателей [рис. 1, в]. Разрезы придают пружинящие свойства направляющей части поршня и способствуют плотному их прилеганию к стенкам цилиндров в условиях различных температур. Поршни с разрезанной юбкой обладают повышенным трением и применяются только для карбюраторных двигателей с небольшим давлением газов и малым диаметром цилиндра. Данные поршни устанавливаются в цилиндры таким образом, чтобы ослабленная разрезом сторона испытывала воздействие меньшей нормальной силы.

На некоторых двигателях (ЗИЛ, ЯМЗ, ВАЗ) поршни изготавливаются овально-бочкообразного профиля. Данный профиль сложнее в производстве, но он позволяет уменьшить зазор между цилиндром и юбкой, а также исключить кромочный контакт цилиндра и поршня и соответствует лучшему смазыванию поверхностей в процессе центровки поршня подъёмными гидродинамическими силами.

В двигателях СМД-60 и ЗМЗ-53 [рис. 1, в)] удаляется часть юбки под бобышками для облегчения поршня, а также для прохода противовесов коленчатого вала (при нижнем положении поршня).

В качестве материала для изготовления поршней широкое распространение получили сплавы алюминия с кремнием (легируемые присадки медь и никель). Применение для отливки поршня алюминиевого сплава позволяет уменьшить потери на трение, снизить массогабаритные характеристики двигателя, даёт возможность форсировать его по скоростному режиму. Основным недостатком алюминиевого сплава в качестве материала для изготовления поршня является относительно большой коэффициент линейного расширения, величина которого больше чем у чугуна. Вследствие этого поршни из данных сплавов устанавливаются в цилиндры со значительно большим сравнительным зазором. Из-за увеличенных зазоров не только затрудняется пуск двигателя, но и вызываются стуки в процессе работы непрогретого двигателя (и при работе с малыми нагрузками).

Зазор между юбкой поршня и цилиндром находится в пределах 0,05-0,10 мм при овальном профиле юбки либо наличии у неё разреза, и 0,18-0,26 мм, если юбка поршня имеет цилиндрическую форму (без разреза).

В современных автомобильных и тракторных двигателях внутреннего сгорания используются не только литые, но и штампованные поршни, выполненные из алюминиевого сплава. Использование литых поршней с нирезистовой вставкой под первое компрессионное кольцо позволяет повысить (более чем в 2 раза) износостойкость сопряжения поршня с верхним компрессионным кольцом. Данные поршни применяются в двигателях СМЗ, КамАЗ, ЯМЗ, ЗИЛ и прочих. С целью улучшения приработки с цилиндром трущиеся поверхности поршней в некоторых двигателях (ЗМЗ-53, ЗИЛ-130 и прочих) покрываются тонким слоем (0,004-0,006 мм) олова.

С целью предупреждения возникновения стуков в некоторых двигателях выполняется незначительное смещение оси поршневого пальца относительно оси поршня. Данное смещение оси пальца, как правило, в сторону более нагруженной поверхности поршня приводит к тому, что момент перекладки поршня (от одной стенки цилиндра к другой) не совпадает с моментом резкого возрастания момента сгорания. К примеру, в дизельном двигателе Д-60 смещение оси поршневого пальца относительно оси поршня выполнено на 3 мм в сторону вращения коленчатого вала.

Эффективным способом решения проблемы сохранения подвижности поршня при минимальном зазоре является использование терморегулируемых поршней с принудительным охлаждением.

Терморегулируемые поршни карбюраторных двигателей ВАЗ и прочих имеют ограниченное расширение юбки, которое достигается путём заливки в её тело вставок из материала, имеющего меньший, чем у основного металла поршня, коэффициент расширения. В процессе остывания отливки данного поршня вставками создаётся напряжённое состояние, которое препятствует значительному сокращению диаметра юбки. В процессе нагрева поршня до рабочей температуры вставками наоборот, создаётся ограничение его теплового расширения. В итоге общий диапазон температурного изменения диаметральных размеров поршня, снабжённого вставками, значительно снижается.

В высокофорсированных дизельных двигателях используется принудительное охлаждение поршней посредством опрыскивания маслом внутренней поверхности днища поршня либо организованной циркуляцией масла. Кольцевая полость для циркуляции охлаждающего масла выполняется при отливке поршня посредством введения специальных солевых стержней (растворяются после застывания металла и формируют требуемую полость) либо с помощью соответствующей механической обработки и изготовлением поршня из двух частей (с последующей сваркой половинок).

Чтобы снизить теплонапряжённость алюминиевых поршней применяется нанесение теплоизоляционных керамических покрытий, а также твёрдое анодирование поверхности камеры сгорания в поршне и поверхности днища поршня. Для эффективной защиты камеры сгорания в поршне от формирования термических трещин выполняется армирование её кромки жаропрочным материалом.