С целью надёжной герметизации мест сопряжения блока, гильзы, а также головки используется сталеасбестовая уплотняющая прокладка [рис. 1, б)] толщиной от 1,1 мм. Данные прокладки устанавливаются на карбюраторные и дизельные двигатели. В процессе работы двигателя периодически возникают деформации стыковых плоскостей, которые компенсируются упругостью прокладок. Чтобы повысить упругие свойства и надёжность выполняется окантовка отверстий в прокладке под камеру сгорания. Также окантовка защищает прокладку от воздействия газов.

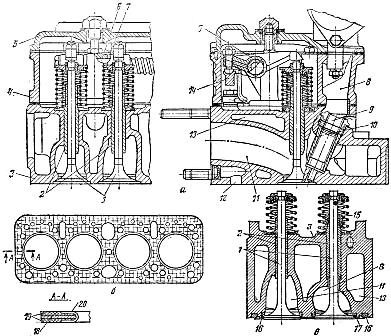

Рис. 1. Головка цилиндров в сборе с клапанным механизмом.

а) – Головка цилиндров дизельного двигателя Д-240;

б) – Прокладка головки цилиндров;

в) – Головка цилиндров дизельного двигателя семейства КамАЗ;

1) – Впускной и выпускной клапаны;

2) – Направляющие втулки клапанов;

3) – Головка цилиндров;

4) – Крышка головки цилиндров;

5) – Колпак крышки;

6) – Ось коромысел;

7) – Коромысло;

8) – Впускной канал;

9) – Форсунка;

10) – Стакан форсунки;

11) – Выпускной канал;

12) – Отверстие для прохода охлаждающей жидкости в блок-картер;

13) – Полость для охлаждающей жидкости;

14) – Штанга;

15) – Манжета с пружиной;

16) – Опорное кольцо;

17) – Чугунные сёдла клапанов;

18) – Стальной каркас прокладки;

19) – Асбестовые листы;

20) – Окантовка.

Для повышения надёжности головок, а также уплотнения газожидкостного стыка на современных многоцилиндровых ДВС используются индивидуальные (на каждый цилиндр) головки (дизельные двигатели ЯМЗ-8403, двигатели семейства КамАЗ) и комбинированные уплотнения, в состав которых входят стальные либо алюминиевые кольца (пластины) для уплотнения газового стыка и резиновые элементы (окантовки либо прокладки) с металлическими втулками, отвечающие за уплотнение жидкостного стыка.

Основным преимуществом применения индивидуальных головок является:

1) – высокая эксплуатационная надёжность;

2) – исключение влияния на газовый стык соседними цилиндрами;

3) – возможность равномерного расположения силовых шпилек по всей окружности цилиндра;

4) – Создание равномерного давления на прокладку стыка;

5) – Снижение остаточных деформаций гильзы в процессе затяжки шпилек;

6) – Уменьшение трудоёмкости монтажно-демонтажных работ.

Индивидуальная головка цилиндров [рис. 1, в)] двигателя КамАЗ выполнена из алюминиевого сплава. Стык блока и головки цилиндра уплотнён посредством пары прокладок:

1) – Формованная резиновая прокладка уплотняет перепускные отверстия для масла и охлаждающей жидкости, а также головку по контуру;

2) – Стальная прокладка, прижатая посредством опорного кольца (16), запрессованного на нижней плоскости головки (3), уплотняет газовый стык.

Впускной (8) и выпускной (11) каналы размещены на противоположных концах головки. Хорошее смесеобразование и вихревое движение воздуха обеспечивается за счёт профиля впускного канала. Чугунные сёдла (17) и металлокерамические направляющие втулки (2) клапанов (1) растачиваются после их запрессовки в головку (3). Для предотвращения попадания масла в камеру сгорания служит уплотнительная резиновая манжета (15).

Использование на дизельных двигателях с жидкостным охлаждением головок, изготовленных из алюминиевого сплава, позволяет в значительной мере уменьшить их тепловое состояние, а также температуру сёдел клапанов, клапанов и корпуса распылителя форсунки. Головки из алюминиевого сплава, за счёт применения прогрессивных физико-механических методов обработки, не уступают чугунным в механической прочности. Вследствие этого допускается форсирование двигателя, а также увеличение его ресурсных характеристик.

Головки дизельных двигателей с воздушным охлаждением (Д-21А1, Д-144) изготавливают из алюминиевого сплава. В основе таких головок лежит ребристый корпус с верхней плитой и днищем, который устанавливается на цилиндр (5) [рис. 2] и закрепляется вместе с ним на картере (8) посредством анкерных шпилек. Головки выполняются индивидуальными и двухклапанными. Уплотнение газового стыка осуществляется путём непосредственного контакта торцевой поверхности чугунной гильзы и головки из алюминиевого сплава.

Рис. 2. Поперечный разрез тракторного двигателя Д-144 воздушного охлаждения.

1) – Головка цилиндра;

2) – Форсунка;

3) – Впускной трубопровод;

4) – Выпускной трубопровод;

5) – Цилиндр;

6) – Картер маховика;

7) – Топливный фильтр;

8) – Картер двигателя;

9) – Щуп-масломер;

10) – Поддон картера;

11) – Коленчатый вал;

12) – Распределительный вал;

13) – Шатун;

14) – Поршень.