Газораспределительный механизм двигателя Д-160 трактора Т-130М служит для открытия и закрытия впускных и выпускных клапанов двигателя в определённые моменты.

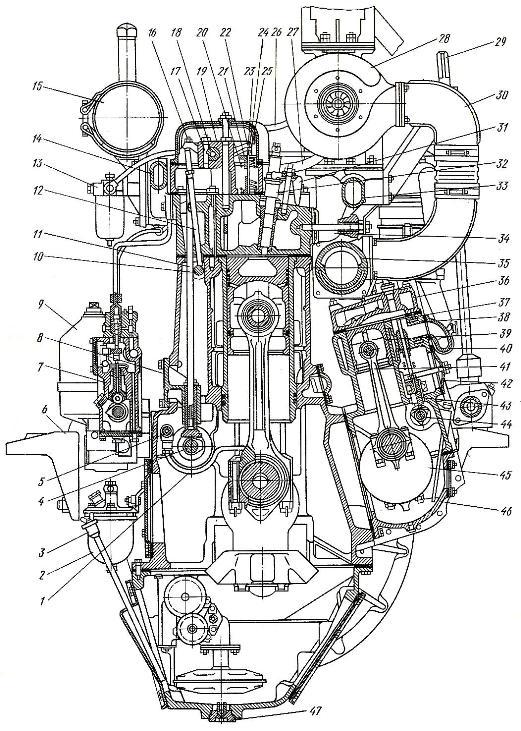

Устройство газораспределительного механизма. В состав механизма газораспределения входит распределительный вал (4) [рис. 1], толкатели, кронштейны толкателей (8), штанги (11) толкателей, коромысла (22) клапанов с регулировочными контргайками, валики (18) коромысел с распорными пружинами, стойки (19) валиков коромысел, клапаны (25), клапанные пружины (20) и (21), направляющие втулки (24) клапанов, тарелки пружин и сухарики (23) крепления пружин.

Рис. 1. Поперечный разрез двигателя Д-160 трактора Т-130М.

1) – Трубка подвода масла к коренному подшипнику коленчатого вала;

2) – Фильтр грубой очистки топлива;

3) – Масломерная линейка;

4) – Распределительный вал;

5) – Главный маслопровод;

6) – Задняя лапа крепления двигателя;

7) – Топливный насос;

8) – Кронштейн толкателей;

9) – Центробежный масляный фильтр;

10) – Валик декомпрессора;

11) – Штанга толкателя;

12) – Штанга декомпрессора;

13) – Масляный фильтр турбокомпрессора;

14) – Водоотводная труба;

15) – Бензобак;

16) – Регулировочный винт коромысла;

17) – Стопор валика коромысел;

18) – Валик коромысел;

19) – Стойка валика коромысел;

20) – Клапанная пружина (наружная);

21) – Клапанная пружина (внутренняя);

22) – Коромысло;

23) – Сухарик;

24) – Втулка клапана;

25) – Клапан;

26) – Трубка подвода масла к турбокомпрессору;

27) – Трубка слива масла из турбокомпрессора;

28) – Турбокомпрессор;

29) – Валик для заводки пускового двигателя;

30) – Воздухоподводящий патрубок;

31) – Рычаг крепления форсунки;

32) – Форсунка;

33) – Выпускной коллектор;

34) – Стакан форсунки;

35) – Впускной коллектор;

36) – Головка цилиндров пускового двигателя;

37) – Клапан;

38) – Блок цилиндров пускового двигателя;

39) – Поршень;

40) – Впускной и выпускной коллекторы;

41) – Шатун;

42) – Крышка клапанной камеры;

43) – Толкатель пускового двигателя;

44) – Кулачковый валик;

45) – Коленчатый вал пускового двигателя;

46) – Поддон;

47) – Спускная пробка с магнитом.

Стальной кулачковый распределительный вал (4) вращается на трёх втулках, которые запрессованы в блок дизельного двигателя. Кулачки и шейки вала термообработаны посредством закалки ТВЧ.

Шейки вала снабжены спиральными канавками, предназначенными для затягивания масла внутрь подшипника в процессе вращения вала. На переднем конце распределительного вала установлена двойная шестерня. Её большой венец входит в зацепление с шестернёй коленчатого вала, а малый – с шестернёй привода валика регулятора топливного насоса. Упорный диск из бронзы, зажатый между передней шейкой вала и шестернёй, ограничивает продольное перемещение вала в заданных пределах (0,1-0,33 мм).

Толкатели выполнены из специального чугуна. Стержень толкателя высверлен; в его плоское донышко упирается нижний наконечник штанги (11) толкателя. Подвод масла к тарелке толкателя происходит из полости стержня через отверстие в толкателе.

Толкатели вставлены в отверстия четырёх чугунных кронштейнов (8) (по паре толкателей в каждом кронштейне), прикреплённых к блоку посредством четырёх болтов. Пара призонных болтов обеспечивает определённое положение кронштейнов с толкателями относительно блока. Для удержания толкателей в кронштейнах применены пружинные стопорные кольца, которые установлены в кольцевые канавки в верхней части стержней.

Оси толкателей имеют смещение в блоке относительно центра кулачков распределительно вала, за счёт чего достигается вращение толкателей в процессе работы и, как следствие, снижение износа стержня и тарелки толкателей.

Стальные штанги (11) толкателей трубчатые. Ввёрнутый в коромысло (22) регулировочный винт упирается в шаровую чашечку верхнего конца штанги. Нижний конец штанги упирается наконечником в дно отверстия толкателя. Наконечники штанги термообработаны (цементация, закалка).

Коромысло (22) клапана отлито из стали. В отверстие, расположенное в его средней части, запрессована бронзовая втулка. Регулировочный винт ввёрнут в резьбовое отверстие коромысла. Этот же конец коромысла снабжён выступом с площадкой, в которую в процессе пуска двигателя упирается регулировочный наконечник штанги декомпрессорного механизма. Рабочий конец коромысла, который соприкасается со стержнем клапана, а также выступ с другой стороны – закалены. По расположенным в коромысле каналам масло поступает от бронзовой втулки к наконечнику штанги толкателя, а также к наконечнику штанги декомпрессорного механизма. Коромысла клапанов свободно надеты на стальные (полые) валики (18) и прижаты распорными пружинами к стойкам.

Валики (18) коромысел термообработаны (закалка ТВЧ). Внутри валика имеется закрытый заглушками с обеих сторон канал, в который поступает масло из главного маслопровода. Валики коромысел крепятся посредством стопоров на чугунных стойках (19), которые в свою очередь прикреплены к головкам блока с помощью шпилек и гаек.

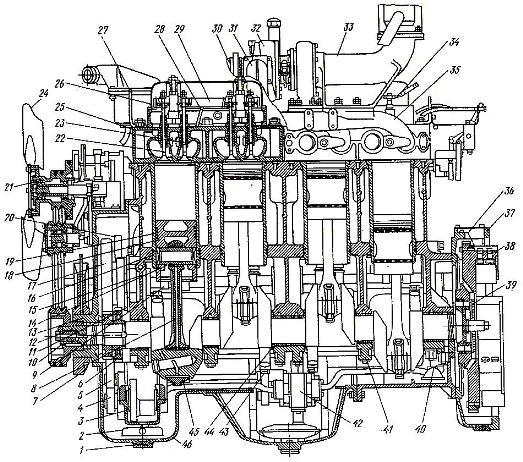

Впускной и выпускной клапаны. Впускной клапан (22) [рис. 2] выполнен из хромистой стали, а выпускной (23) – из жаростойкой. Торцы тарелок клапанов снабжены пазом, предназначенным для вставки в него приспособления для вращения клапанов в процессе их притирания к гнёздам.

Рис. 2. Продольный разрез двигателя Д-160 трактора Т-130М.

1) – Передняя спускная пробка;

2) – Передний маслоприёмник масляного насоса;

3) – Уравновешивающий механизм;

4) – Шестерня привода уравновешивающего механизма;

5) – Шестерня привода масляного насоса и уравновешивающего механизма;

6) – Шестерня привода гидронасоса;

7) – Передняя опора двигателя;

8) – Шатун;

9) – Распределительный вал;

10) – Болт крепления шкива коленчатого вала;

11) – Упорная плита распределительного вала;

12) – Коленчатый вал;

13) – Кожух шестерён распределения;

14) – Поршневой палец;

15) – Блок двигателя;

16) – Резиновое уплотнительное кольцо гильзы цилиндров;

17) – Шестерня привода распределительного вала;

18) – Поршень;

19) – Гильзы цилиндров;

20) – Шестерня привода топливного насоса;

21) – Вентилятор;

22) – Впускной клапан;

23) – Выпускной клапан;

24) – Крестовина вентилятора;

25) – Головка цилиндров;

26) – Колпак головки цилиндров;

27) – Грузовая проушина;

28) – Трубка подвода масла к валику коромысел;

29) – Валик коромысел;

30) – Воздухозаборный патрубок компрессора;

31) – Воздухоподводящий патрубок;

32) – Турбокомпрессор;

33) – Выпускной патрубок;

34) – Трубка отвода топлива от форсунок в топливный бак;

35) – Выпускной коллектор;

36) – Указатель для установки поршня в в.м.т.;

37) – Кожух маховика;

38) – Маховик;

39) – Болт крепления маховика;

40) – Задний маслоприёмник масляного насоса;

41) – Крышка коренного подшипника;

42) – Масляный насос;

43) – Вкладыш коренного подшипника коленчатого вала;

44) – Упорное полукольцо коленчатого вала;

45) – Крышка шатуна;

46) – Картер.

Клапаны перемещаются в направляющих втулках, изготовленных из антифрикционного серого чугуна и запрессованных в головку блока. Каждый клапан прижимается к гнезду посредством пары пружин с различным направлением навивки. Три сухарика, вставленные в кольцевую канавку на стержне клапана, удерживают пружины в сжатом состоянии. Расположенные на головках блока детали клапанно-распределительного механизма закрыты колпаками.

Декомпрессионный механизм используется для принудительного открытия впускных клапанов с целью снижения компрессии цилиндрах и, как следствие, облегчения прокручивания коленчатого вала двигателя Д-160 перед запуском либо вручную при регулировках.

На поверхности валика декомпрессора (10) [рис. 1] имеются лыски (4 шт.), в которые упираются штанги (12) своими нижними концами. Регулировочные наконечники с контргайками навёрнуты на верхние концы штанг.

Рычаг декомпрессора, закреплённый на конце валика, проворачивают рукояткой, которая расположена в кабине. Рычаг декомпрессора поворачивает валик, лыски которого поднимают штанги. Регулировочные наконечники штанг нажимают на специальные выступы коромысел впускных клапанов, открывая их. У рычага имеется два фиксированных положения – «Пуск» и «Рабочее».

Техническое обслуживание механизма газораспределения двигателя Д-160 трактора Т-130М заключается в периодической проверке и регулировке теплового зазора между торцом стержня клапана и коромыслом, а также между коромыслом впускного клапана и штангой декомпрессора. В случае необходимости осуществляет притирание клапанов к гнёздам.

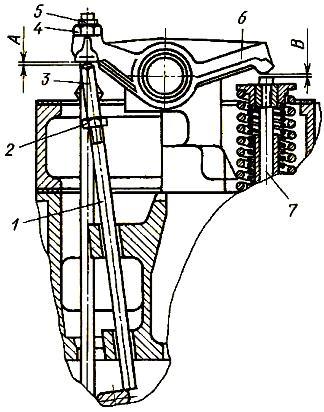

Регулировка зазора в клапанах и механизме декомпрессора [рис. 3]. Коленчатый вал дизеля проворачивается таким образом, чтобы поршень регулируемых клапанов был установлен в в.м.т. на такте сжатия (оба клапана при этом должны быть закрыты). Рычаг декомпрессора устанавливается в рабочее положение. После этого необходимо ослабить контргайку (4) регулировочного винта (5) и коромысла (6), и путём отвинчивания либо завинчивания винта установить зазор 0,3 мм между стержнями впускного и выпускного клапанов и коромыслом. Далее зазор проверяется щупом, контргайка (4) затягивается, после чего зазор проверяется ещё раз.

Рис. 3. Регулировка зазоров в клапанном механизме двигателя Д-160 трактора Т-130.

1) – Штанга декомпрессора;

2) – Контргайка;

3) – Наконечник штанги декомпрессора;

4) – Контргайка;

5) – Регулировочный винт;

6) – Коромысло;

7) – Клапан;

А) – зазор 0,45-1,0 мм;

В) – зазор 0,3 мм.

Затем ослабляется контргайка (2) регулировочного наконечника (3) штанги (1) декомпрессора. Путём отвинчивания либо завинчивания наконечника штанги следует установить между коромыслом (6) впускного клапана и штангой декомпрессора зазор 0,45-1 мм. Затянуть контргайку (2) и проверить ещё раз зазор.