В конструкции основной гидросистемы комбайна «Дон» использованы секционные гидрораспределители с электрогидравлическим и мускульным (ручным, механическим) управлением.

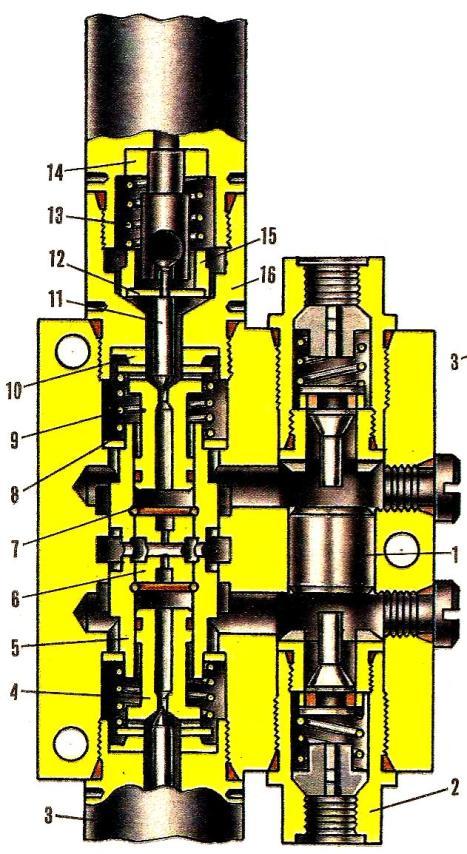

Отличие конструкции электрораспределителя от конструкции гидрораспределителя с мускульным управлением состоит в том, что управление золотником производится не механическим путём, а электрогидравлическим. Также отсутствует канал управления, перекрываемый гидроклапаном с электромагнитным управлением, который работает синхронно с электрогидрораспределителем.

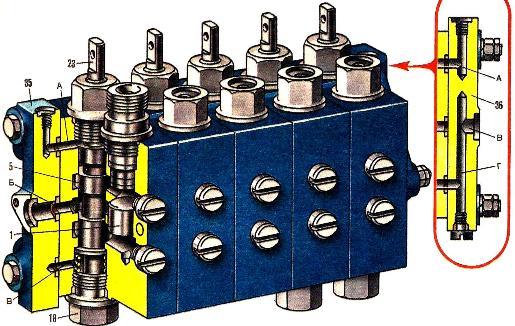

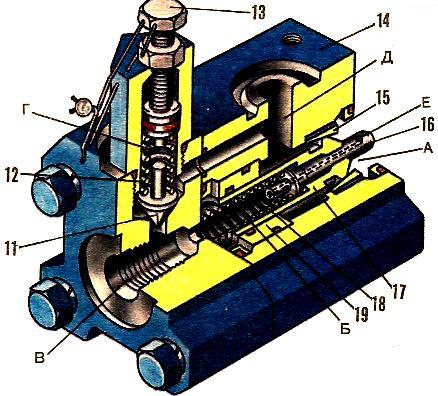

В корпусе гидрораспределителя с механическим управлением размещены: нагнетательный канал Б, который закрыт крышкой (35); верхний и нижний сливные каналы В, которые сообщаются через вертикальный канал Г в крышке (36); канал А потока управления; золотник (5); запорные клапаны (2); поршень (1).

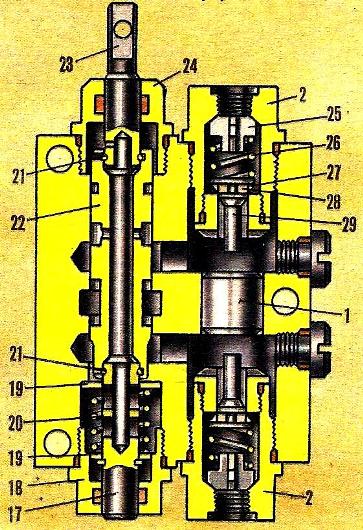

Золотники устанавливаются вместе с центрирующими пружинами (20), возвращающими их из рабочего положения в среднее (нейтральное). В рабочих секциях гидрораспределителей имеются гидрозамки (запорные клапаны), предназначенные для фиксации плунжеров (поршней) гидроцилиндров в промежуточных положениях.

Конструкция резьбового клапана – это две резьбовые втулки, одна из которых (наружная) ввёрнута в корпус секции, другая ввёрнута в наружную втулку.

Во втулку свободно вставлен клапан (29) с уплотнительным (резиновым) кольцом (28). Между буртиком клапана (29) и данной втулкой устанавливается дистанционная шайба (27). Шайба (27) предохраняет уплотнительное резиновое кольцо от деформации при воздействии на клапан давления масла от гидроцилиндра.

При нейтральном положении золотника клапан прижат к седлу втулки пружиной (26), которая опирается на крестовину (25). В указанном положении полости корпуса секции через лыски на золотнике соединяются с нагнетательным и сливным каналами распределителя.

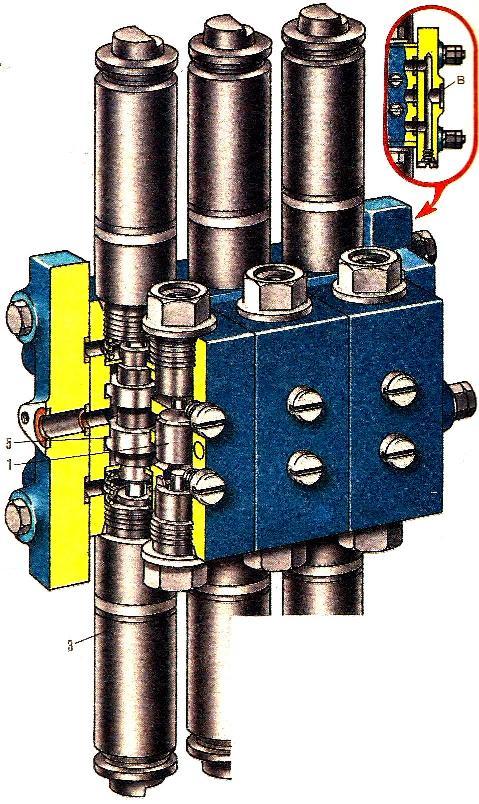

Рис. 1. Гидрораспределитель комбайна «Дон».

1) – Поршень;

3) – Электромагнитный клапан;

5) – Золотник;

В — Сливной канал.

Рис. 2. Рабочая секция гидрораспределителя с электрогидравлическим управлением.

1) – Поршень;

2) – Запорный клапан;

3) – Электромагнитный клапан;

4) – Седло;

5) – Золотник;

6) – Втулка;

7) – Стопорное кольцо;

8) – Шайба;

9) – Пружина;

10) – Шайба;

11) – Игла;

12) – Шайба;

13) – Пружина;

14) – Якорь;

15) – Втулка;

16) – Проставка.

Рис. 3. Гидрораспределитель с ручным (мускульным) управлением.

А – Канал управления;

Б – Канал нагнетания;

В – Сливной канал;

Г – Вертикальный сливной канал в крышке (36).

1) – Поршень;

5) – Золотник;

18) – Крышка;

23) – Тяга золотника;

35) – Крышка распределителя;

36) — Крышка распределителя.

Рис. 4. Рабочая секция гидрораспределителя с ручным (мускульным) управлением.

1) – Поршень;

2) – Запорный клапан;

17) – Хвостовик;

18) – Крышка;

19) – Шайба;

20) – Пружина;

21) – Стопорное кольцо;

22) – Золотник;

23) – Тяга золотника;

24) – Крышка;

25) – Крестовина;

26) – Пружина;

27) – Дистанционная шайба;

28) – Резиновое кольцо;

29) – Клапан.

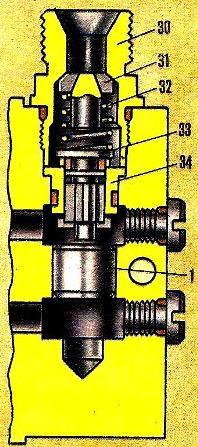

Рис. 5. Запорное устройство секции подъёма жатки.

1) – Поршень;

30) – Штуцер;

31) – Крестовина;

32) – Пружина;

33) – Клапан;

34) – Втулка.

Упор поршня (1) в торец резьбовой втулки ограничивает перемещение клапана, но это не препятствует движению масла к гидроцилиндру либо от него, потому что в торце предусмотрены поперечные сквозные пазы.

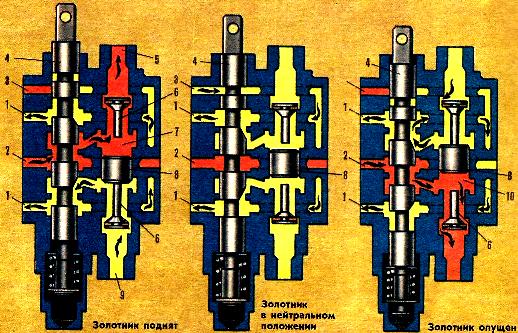

В распределителе использованы два типа золотников управления:

— с одним запорным клапаном;

— с двумя запорными клапанами (для управления поршневыми цилиндрами).

В нейтральном положении золотника, зафиксированного пружиной (20), канавки совмещены с магистральными каналами.

Верхнее и нижнее положения золотника ограничены распорной втулкой и упорной шайбой (19), которые закрепляются на хвостовике золотника при помощи стопорного кольца (7).

Работа распределителя. При перемещении золотника вниз перекрывается канал управления (3). Масло под давлением из полости (2) попадает в полость (10) под поршень (8), затем, открывая толкатель (6) запорного устройства, попадает в цилиндр. При передвижении золотника вверх снова перекрывается канал управления (3). Масло под давлением из полости (2) попадает в полость (7) поршень (8), который нажимает на толкатель запорного клапана, и масло из цилиндра по трубопроводам сливается в бак.

Предохранительно-переливной клапан. Сопротивление в основной гидравлической системе достигает предела всякий раз, когда исполнительные цилиндры доходят до крайних положений. Чтобы защитить гидравлическую систему от чрезмерных давлений между нагнетающей и сливной магистралями предусмотрен предохранительно-переливной клапан.

Устройство предохранительно-переливного клапана:

в корпусе (14) между нагнетальной А и сливной Д полостями, (которые сообщаются с нагнетающей и сливной магистралями гидросистемы) устанавливается поршень (17) и предохранительный клапан (11), изолирующие полость высокого давления А от сливной полости Д.

Дроссельным отверстием Е соединяется полость А и задроссельная полость Б, а значит, и сообщающаяся с ней через отверстие полость В. В результате давление в указанных полостях выравнивается. Поршень (17) под давлением пружины (18) устойчиво удерживается в закрытом положении, перекрывая полость слива Д.

Полость Г предохранительного клапана соединена через канал с полостью Д. Таким образом, предельное давление в нагнетающей системе ограничивается предохранительным клапаном (11). Регулировка указанного давления осуществляется путём ввинчивания/вывинчивания винта (13).

Предохранительный клапан (11) следует регулировать на давление открытия 12,5 МПа.

Работа предохранительного клапана:

когда в нагнетающей системе давление возрастает сверх допустимого предела, предохранительный клапан открывается. Давление в полостях Б и В падает. В связи с тем, что масло из полости нагнетания А не успевает пройти через дроссельное отверстие Е, то мгновенно создаётся разность давлений с обеих сторон поршня (17). Данный поршень, сжимая пружину (18), поднимается и открывает прямой выход масла из полости нагнетания А в полость слива Д.

Когда причина повышения давления в нагнетающей полости исчезает, поток масла через предохранительный клапан (11) прекращается. Давление масла с обеих сторон поршня (17) снова выровняется. Поршень под давлением пружины (18) отделит полость нагнетания А от полости слива Д. Регулировка предохранительного клапана производится в заводских условиях.

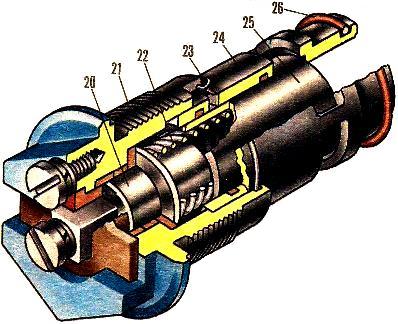

Клапан-сигнализатор предназначается для осуществления контроля за чистотой фильтроэлемента и для предохранения его от разрушения при засорении путём перелива части масла в бак (через тарированный клапан), минуя фильтроэлемент. Настройка клапана произведена на давление 0,2+0,05 МПа. Проверка фильтроэлемента проводится при разогретом масле и работающем двигателе путём нажатия на кнопку. Если элемент незагрязнён – лампа горит, а если загрязнён – лампа мигает либо гаснет.

Рис. 6. Схема работы гидрораспределителя с мускульным управлением.

1) – Полость слива;

2) – Полость подачи масла от насоса;

3) – Канал управления;

4) – Золотник;

5) – Канал к гидроцилиндрам;

6) – Клапан (толкатель);

7) – Полость;

8) – Поршень;

9) – Канал от гидроцилиндров;

10) – Полость.

Рис. 7. Предохранительно-переливной клапан.

Рис. 7. Предохранительно-переливной клапан.

А – Полость нагнетания;

Б – Задроссельная полость;

В – Полость выхода потока управления;

Г – Полость предохранительного клапана;

Д – Полость слива (переливной канал);

Е – Дроссельное отверстие.

11) – Предохранительный клапан;

12) – Пружина предохранительного клапана;

13) – Регулировочный винт;

14) – Корпус;

15) – Седло;

16) – Клапан с дросселирующим отверстием;

17) – Поршень;

18) – Пружина поршня;

19) – Направляющая втулка.

Рис. 8. Клапан-сигнализатор.

20) – Ось;

21) – Корпус клапана сигнализатора;

22) – Пружина;

23) – Проволока для фиксации корпуса;

24) – Клапан сигнализатора;

25) – Втулка;

26) – Уплотнительное кольцо.