Комплектование составных частей. Комплектованием именуется часть технологического процесса, основанная на подборе деталей для сборки узлов и агрегатов по количеству, номенклатуре, массе и размерам. В крупных ремонтных предприятиях данная работа ведётся в специальных отделениях, укомплектованных необходимым оборудованием (комплектовочные ящики, стеллажи, контейнеры, подставки и прочее); в ЦРМ совхозов и колхозов данная работа осуществляется на соответствующих участках, а также рабочих местах.

После дефектации крупные базисные детали, минуя комплектовку, сразу направляются на сборку, тогда как остальные детали, годные, а также требующие ремонта, вместе с ведомостью дефектов поступают в комплектовочное отделение. Требующие ремонта детали направляются в склад ДОР (деталей, ожидающих ремонта), где ведётся их формирование и накапливание в партии одного наименования. Как только достигается определённое количество, партия деталей направляется в отделения (на участки) восстановления данного предприятия или же в ЦВИДы (специализированные цехи восстановления и изготовления деталей).

Для минимального обезличивания деталей в процессе их разборки, а также предупреждения раскомплектования, с каждого узла (агрегата) они укладываются в контейнеры, где деталям отводятся соответствующие места. По завершении очистки и дефектации в контейнере остаются только годные к дальнейшей работе детали. В комплектовочном отделении производится доукомплектовывание контейнера недостающими деталями (восстановленными либо новыми), после чего он отправляется на сборку. В процессе комплектования сборочных единиц руководствуются спецификациями либо комплектовочными картами, которые приведены в технологических картах на сборку.

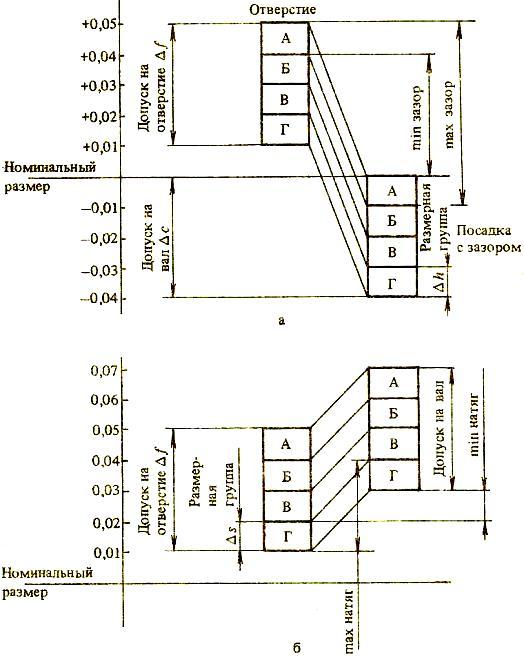

С целью повышения ресурса работы соединений следует использовать селективный метод, для чего поля допусков сопрягаемых деталей рекомендуется разбивать на несколько размерных групп и уже внутри них проводить комплектование [рис. 1]. Данный способ следует использовать при комплектовании гильз с поршнями, поршневых пальцев с отверстиями в бобышках поршней, золотниковых пар распределителей гидросистем и прочего. Комплектование деталей шатунно-поршневой группы должно осуществляться не только с учётом геометрических размеров, но и массы.

Рис. 1. Схема расположения размерных групп при селективной сборке деталей.

А) – С зазором;

Б) – С натягом.

Сборка составных частей. Соединение сборочных единиц с изделием либо деталей в сборочные единицы является процессом сборки. Монтаж – это установка изделия либо его составных частей на место использования. При определении качества ремонта машины руководствуются качеством выполнения сборочных операций, непременное условие которых – соблюдение последовательности, которая установлена технологической документацией, а также использование специальной оснастки и ремонтно-технологического оборудования, соблюдение общих требований выполнения сборочных работ.

На сборку подаются чистые детали. Нерабочие поверхности корпусных деталей, которые после сборки будет сложно окрасить, должны быть окрашены (загрунтованы).

Нераскомплектованные детали устанавливаются по меткам, которые наносились при разборке. При сборке соединений и узлов следует контролировать натяги и зазоры, производить замер и регулировку осевых зазоров валов, проверку и регулировку положения деталей, агрегатов, узлов, а также проводить работы слесарно-подгоночного характера.

Сборка прессовых соединений осуществляется посредством винтовых либо гидравлических устройств.

При ударной запрессовке, например, с использованием молотка, следует применять оправку, которая выполнена из более мягкого материала, чем материал детали. С целью облегчения деталей в соединениях с большим натягом необходимо нагреть охватывающую деталь, либо охладить охватываемую. Для охлаждения деталей применяется лёд с солью, твёрдая либо жидкая углекислота, а также жидкий азот.

Сборка соединений с подшипниками качения. Обязательно соблюдение допусков, которые установлены для соединений внутреннего кольца с валом и наружного кольца с корпусом либо стаканом, который запрессован в корпус. Запрессовка осуществляется посредством винтовых съёмников либо гидравлических прессов. Перекосы подшипника в процессе запрессовывания недопустимы. С целью облегчения монтажа на вал необходимо нагреть подшипник в масляной ванне. Подшипник устанавливается на вал за счёт ударов молотка через выколотку путём равномерного (без перекосов) осаживания всей внутренней обоймы. После установки у подшипника в обязательном порядке проверяется плавность вращения (от руки). Для предупреждения перекоса вала в процессе работы, устанавливаемые на одном валу подшипники должны иметь одинаковый радиальный зазор.

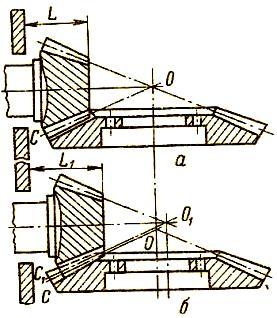

Сборка шестерён. Необходимо добиться параллельности осей цилиндрических шестерён и совпадения образующих и вершин делительных конусов конических шестерён [рис. 2]. Проверка зазора в зацеплении осуществляется с помощью индикатора либо путём прокатывания между зубьями шестерён тонкой свинцовой проволоки с дальнейшим измерением деформированных участков микрометром.

Рис. 2. Регулировка зацепления конических шестерён.

А) – Правильно;

Б) – Неправильно.

Качество зацепления новых шестерён и бывших в эксплуатации проверяется посредством краски (сажа, берлинская лазурь), которая наносится тонким слоем на зубья одной из зацепляющихся шестерён, после чего шестерни прокручивают. Полученный на зубе шестерни отпечаток краски должен соответствовать техническим требованиям: длина пятна должна составлять 50-70% длины зуба, а ширина – 30-40% его высоты. Расположение отпечатка должно быть симметрично линии зацепления зуба. Регулировка зацепления конических шестерён осуществляется путём перемещения их в осевом направлении, тем самым добиваясь требуемого зазора и расположения пятна контакта. Регулировка зацепления цилиндрических шестерён производится за счёт замены одной из них либо корпуса.

Постановка самоподжимных сальников. Требуется контролировать, чтобы в свободном состоянии пружина сальника плотно обжимала манжету. В зоне контакта с манжетой шероховатость шейки вала должна быть не грубее Rа=0,16-0,63 и покрыта консистентной смазкой. Монтаж сальников на вал должен производиться посредством тонкостенной полированной конической втулки, которая надевается на вал. В процессе запрессовки следует прикладывать усилие только к корпусу сальника и только через трубчатую оправку.

Сборка соединений трубопроводов. Обязательным условиям является обеспечение герметичности, а также отсутствие повреждений на уплотняющих поверхностях резьбы. Для получения плотности стыков фланцев, штуцеров и прочих деталей используется постановка легкодеформируемых прокладок из фибры, меди, алюминия. Уплотнение резьбовых соединений производится с помощью графитовой смазки, а также свинцовых либо цинковых белил.

Герметизация плоских стыковочных соединений происходит с использованием уплотняющих прокладок, выполненных из бумаги, резины, картона, паронита и прочих материалов. С помощью прокладок происходит заполнение всех рисок, царапин и неровностей. Также прокладки препятствуют просачиванию через стык воздуха, масла либо топлива.

Для лучшей герметизации соединений в процессе сборки применяются уплотняющие и герметизирующие полимерные материалы (жидкие уплотняющие прокладки, герметики, клеи-герметики).

Специальные резьбовые герметики используются для предупреждения самоотвинчивания резьбовых соединений и их уплотнений (особенно в трубопроводах с давлением, не превышающим 30 МПа). Данные герметики также применяются с целью обеспечения неподвижности в соединениях с валом шестерён, подшипников, шкивов с зазорами не более 0,15 мм. Составы наносятся на 3-4 нитки резьбовой поверхности шпильки (болта), а для цилиндрических соединений – на одну из поверхностей. По завершении сборки в течение 30 мин (при 20 град. Цельсия) либо 10 мин (при 80-100 град. Цельсия) длится отверждение.

Сборка резьбовых соединений. Требуется контролировать оговорённое в технической документации усилие затяжки резьбового соединения посредством специальных ключей:

— тарированных, головка которых при приложении усилия, превышающего заданное, проворачивается;

— динамометрическими, отсчитывающими момент затяжки в Н.м.

В процессе затяжки групповых резьбовых соединений, таких как головка блока, следует соблюдать последовательность, оговорённую в технической документации. Затяжка гаек производится в три приёма: каждый на 1/3 от крутящего момента при полной затяжке. Для предупреждения самопроизвольного отворачивания резьбовых соединений осуществляется их закрепление проволокой, пружинными шайбами, шплинтами, пластинчатыми замками, контргайками, самоконтрящимися гайками и прочим.

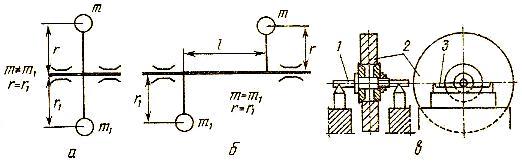

Балансировка. Данной операции подлежат изделия, обладающие значительными вращающимися массами, а также большими угловыми скоростями (карданные валы, коленчатые валы с маховиками, молотильные барабаны, валы турбокомпрессоров, шкивы вариаторов и прочее). Вибрации, которые вызваны неуравновешенностью, влекут за собой повышенный износ, ослабление резьбовых соединений, совращение ресурса и увеличение нагрузок.

Проявление неуравновешенности происходит при несовпадении с осью вращения изделия его центра масс. Для её выявления применяется статический либо динамический метод [рис. 3, А), Б)].

Рис. 3. Схемы неуравновешенности сил и моментов.

А) – Неуравновешенность сил;

Б) – Неуравновешенность моментов;

В) – Устройства для статической балансировки;

1) – Оправка;

2) – Балансируемая деталь;

3) – Призмы.

Статическая балансировка. Чтобы произвести статическую балансировку необходимо установить изделие на призмах либо роликах [рис. 3, В)] с малым сопротивлением трения в опорах, и изделие самоустанавливается неуравновешенной массой в крайнее нижнее положение. Неуравновешенность устраняется путём съёма металла, ввёртывания штифтов, постановки дополнительных шайб, передвижения специальных грузиков (балансировка абразивных кругов шлифовальных станков, балансировка колёс легковых автомобилей).

Динамическая балансировка. Если неуравновешенные массы располагаются не в одной плоскости, перпендикулярной оси, а центр масс совпадает с осью изделия, то в процессе вращения возникает неуравновешенность моментов, которая выявляется только динамическим методом [рис. 3, Б)]. Для определения динамического неуравновешивания, как правило, используются специальные стенды КИ-4224, БМ-У4 и прочие. Устранение дисбаланса происходит путём высверливания металла в противовесах (при балансировке коленчатых валов), изменения массы гаек и шайб (при балансировке молотильных барабанов) и прочее.