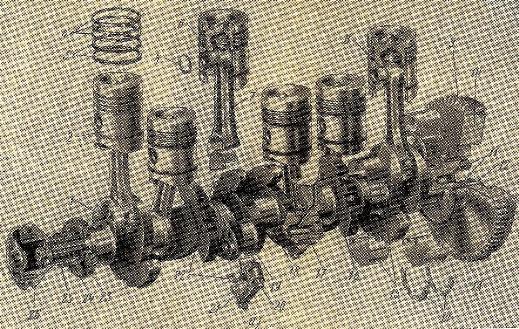

Кривошипно-шатунный механизм [рис. 1] трактора Т-4А включает в себя коленчатый вал с маховиком, шатуны и поршни. Коленчатый вал воспринимает усилия от поршня через шатун и передаёт их на силовую передачу трактора, а также приводит в движение различные механизмы двигателя.

Рис. 1. Кривошипно-шатунный механизм трактора Т-4А.

А) 1) – Коленчатый вал;

2) – Поршень;

3) – Маслосъёмные кольца;

4) – Компрессионные кольца;

5) – Пружинное кольцо;

6) – Поршневой палец;

7) – Втулка верхней головки шатуна;

8) – Шатун;

9) – Зубчатый венец маховика;

10) – Маховик;

11) – Подшипник вала муфты сцепления;

12) – Болт крепления маховика;

13) – Маслоотражательная шайба заднего уплотнителя коленчатого вала;

14) – Упорные полукольца;

15) – Вкладыши коренного подшипника;

16) – Противовес;

17) – Грязеуловительная полость шатунной шейки коленчатого вала;

18) – Коренная шейка коленчатого вала;

19) – Шатунная шейка вала;

20) – Шатунный болт;

21) – Крышка нижней головки шатуна;

22) – Вкладыши шатунного подшипника;

23) – Шестерня привода масляного насоса;

24) – Шестерня привода распределительных шестерён;

25) – Маслоотражательная шайба переднего уплотнения коленчатого вала;

26) – Шкив ремённой передачи;

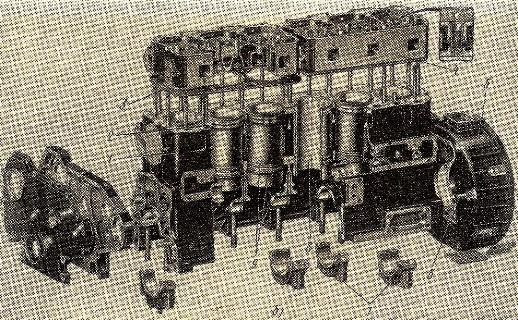

Б) 1) – Блок-картер;

2) – Упорный бурт цилиндра;

3) – Прокладка головки блока;

4) – Головка блока;

5) – Картер маховика;

6) – Установочный штырь;

7) – Крышки коренных подшипников;

8) – Цилиндр;

9) – Уплотнительные кольца цилиндра.

Шатунные шейки вала снабжены полостями, которые закрыты заглушками, где происходит дополнительная центробежная очистка масла, после чего оно поступает в шатунные подшипники.

С целью уравновешивания двигателя и разгрузки коренных подшипников от инерционных сил возвратно-поступательно движущихся масс шатунов и поршней и неуравновешенных центробежных, на щеках коленчатого вала установлены противовесы, в сборе с которыми вал является сбалансированным.

На шлицах переднего конца вала закреплены шестерни привода масляного насоса, привода газораспределения, а также шкив и маслоотражательная шайба. Шестерня привода масляного насоса посредством торцевых шлицов соединяется с шестернёй привода газораспределения.

Выход переднего конца коленчатого вала уплотнён с помощью каркасного резинового самоподжимного сальника, который уложен в крышке картера распределительных шестерён.

На заднем конце вала напрессовано маслоотражательное кольцо, которое дополнительно фиксируется на валу за счёт вдавливания его металла в специально просверленные в теле вала отверстия.

Выход заднего конца вала уплотнён с помощью каркасного резинового самоподжимного сальника, который уложен в картере маховика.

Ограничение осевых перемещений вала реализовано за счёт применения стальных упорных полуколец, залитых свинцовой бронзой и установленных на заднем коренном подшипнике. Продольный зазор в упорных подшипниках вала должен быть не более 0,095-0,295 мм.

Коренные и шатунные подшипники вала снабжены вкладышами из биметаллической сталеалюминевой ленты. Верхний и нижний вкладыши одного и того же подшипника являются невзаимозаменяемыми. Верхний вкладыш имеет отверстие для подвода масла. От проворачивания и осевого перемещения вкладыши фиксируются за счёт штампованных усиков, которые входят во фрезерованные пазы блок-картера, шатуна, а также крышек подшипников. Наружная поверхность вкладышей имеет покрытие в виде тонкого слоя олова, которое призвано защитить их от коррозии. Зазор между вкладышами и шейками вала должен быть в пределах 0,075-0,126 мм (для коренных подшипников) и 0,056-0,106 мм (для шатунных подшипников).

Маховик предназначен для накопления механической энергии в процессе рабочего хода, которая необходима для вывода поршней и кривошипов вала из мёртвых точек, облегчения запуска двигателя, повышения равномерности вращения вала, а также преодоления кратковременных перегрузок. Маховик отлит из чугуна. Для его крепления к заднему торцу коленчатого вала используются болты, которые предохраняются от самоотвинчивания за счёт постановки замковых шайб (одна шайба под пару болтов).

Зубчатый венец напрессован на поверхность обода маховика. Он используется для соединения двигателя (в процессе пуска) с шестернёй редуктора пускового двигателя. На обращённой в сторону коленчатого вала поверхности маховика имеется отверстие (глубина 10 мм, диаметр 9 мм). Данное отверстие на ободе маховика вместе с отверстием на картере маховика используются для постановки в них установочного винта с целью установки поршня первого цилиндра в в.м.т.

В маховик запрессован шариковый подшипник, который является опорой вала муфты сцепления. Задняя (чисто обработанная) поверхность маховика исполняет роль ведущего диска муфты сцепления силовой передачи трактора.

Шатун передаёт коленчатому валу усилие от давления газов, которое воспринимает поршень. Сечение стержня шатуна – двутавровое. Верхней головкой шатун соединён с пальцем посредством бронзовой втулки, а нижней головкой – с шатунной шейкой коленчатого вала посредством стальных вкладышей, чья внутренняя поверхность покрыта антифрикционным сплавом. Крышка нижней головки шатуна с косым разъёмом крепится к шатуну парой болтов разной длины, что необходимо для удобства обслуживания кривошипно-шатунного механизма трактора. В процессе работы двигателя шатунные болты работают как на растяжение, так и на срез, вследствие чего на стыках крышки и в теле шатуна выполнены зубчатые выступы для разгрузки болтов от усилий среза, которые предотвращают продольное смещение крышки относительно тела шатуна.

Поршень в процессе перемещения в цилиндрах при рабочем ходе воспринимает силу давящих на него газов и передаёт её коленчатому валу через шатуны. Поршни изготавливаются из алюминиевого сплава и имеют днище, головку с кольцевыми канавками (уплотняемая часть), бобышки с отверстиями для поршневого пальца, а также направляющую часть (юбку). Камера сгорания, расположенная в днище поршня, имеет форму, которая способствует хорошему смешиванию топлива с подаваемым в цилиндр воздухом. Объём камеры в отливке составляет 99±1 см3.

В трёх канавках на головке и паре канавок на юбке устанавливаются соответственно три компрессионных и пара маслосъёмных колец. Зазор по высоте канавки поршня и кольца должен быть не более 0,32 мм.

Компрессионные кольца изготавливаются из специального чугуна, а их сечение – трапецеидальное. Высота колец, равная на наружной поверхности 3,5 мм, убывает по направлению к внутреннему диаметру под углом 10 град. Наружная поверхность верхнего кольца покрыта слоем хрома.

Форма и размеры пары других компрессионных колец аналогичны верхнему кольцу, но посредине наружной поверхности они имеют три непрерывные канавки, которые покрыты слоем олова.

Маслосъёмные кольца аналогичны по размерам и конструкции и также изготавливаются из специального чугуна. Каждое кольцо посредине наружной поверхности имеет кольцевую канавку с прорезями по всей окружности (для отвода масла). Края колец имеют скошенные (с уступами) кромки, что способствует более лёгкому снятию масла со стенок и цилиндра и его отводу в кольцевую канавку кольца. Зазор в стыке (замке) колец должен быть не более 2 мм, а у новых колец – 0,45-0,65 мм.

Соединение поршня с шатуном выполнено посредством пальца плавающего типа. Палец ставится в расточенные отверстия бобышек с натягом. С целью предотвращения задиров цилиндра для удержания пальца от смещения вдоль бобышек применены пружинные кольца.

Цилиндры. В цилиндрах двигателя происходят все процессы рабочего цикла, во время которого тепловая энергия, выделяющаяся при сгорании топлива, преобразуется в механическую.

Цилиндр представляет собой отлитую из специального (высокопрочного) чугуна гильзу, прошедшую механическую обработку. Внутренняя поверхность цилиндра является направляющей для поршня и подвергается тщательной обработке, призванной уменьшить трение между поршнем и цилиндром (зеркалом).

Гильзы цилиндров устанавливаются и закрепляются в блоке. Гильза снабжена буртом, который входит в выточку блока и прижимается к ней головкой блока через металлоасбестовую прокладку. Для крепления головки цилиндров к блоку используются шпильки и гайки.

Чтобы не допустить прорыва воды из водяной рубашки и газов из камеры сгорания, под бурт, выступающий над плоскостью блока на 0,065-0,165 мм, устанавливается медная прокладка. Головка блока, за счёт плотного прижатия гильзы через медную прокладку ко дну выточки, создаёт хорошее уплотнение верхнего пояса гильзы.

В нижнем поясе, где температура стенок не более 100 град. Цельсия, для уплотнения гильзы использованы два резиновых кольца круглого сечения, установленные в канавках.

С целью обеспечения точной посадки гильза цилиндра и поршень распределяются на размерные группы. Сопрягаемые детали собираются из одной размерной группы.

Чтобы обеспечить нормальную работу кривошипно-шатунного механизма запрещается:

1) – полная загрузка нового либо отремонтированного двигателя без предварительной обкатки;

2) – начало работы двигателя под полной нагрузкой, если температура ОЖ не достигла 50 град. Цельсия;

3) – длительная работа при температуре ОЖ ниже 75 град. Цельсия (нормальная температура 75-95 град. Цельсия);

4) – продолжительная перегрузка;

5) – перегрев;

6) – работа с перебоями, дымным выпуском и стуками;

7) – длительная работа на холостом ходу, что влечёт за собой закоксовывание поршневых колец;

8) – пуск двигателя при температуре окружающего воздуха ниже 10 град. Цельсия без предварительного прогрева подогретым маслом и горячей водой;

9) – работа двигателя без проведения очередного технического обслуживания;

10) – остановка двигателя, который работает длительное время под нагрузкой, без предварительного снижения оборотов коленчатого вала.

При падении мощности, падении показаний масляного манометра (ниже 3 кгс/см2), сильном дымлении, сильном выгорании масла, а также появлении ненормальных стуков следует остановить двигатель, осмотреть его и, в случае необходимости, разобрать.

Разборка двигателя должна производиться только при крайней необходимости, так как разборка влечёт за собой нарушение приработки деталей. При показаниях манометра малого либо нулевого давления масла на всех режимах работы, перед разборкой двигателя необходимо проверить и, если нужно, исправить масляный манометр и прочие узлы смазочной системы. Только если по окончании проверки и исправления узлов смазочной системы давление масла не поднимется до нормального, следует приступать к разборке коренных шатунных подшипников с целью измерения в них зазоров и дальнейшего устранения неисправностей. Если наблюдается сильное дымление двигателя, большой расход масла либо сильное выделение газов из сапунов, то нужно проверить состояние поршневых колец, гильз и поршней.