Кривошипно-шатунный механизм включает в себя следующие детали: шкив (2), маслоотражатель (3), шестерня (4) привода масляного насоса, шестерня (6) распределения, коленчатый вал (5), шатуны (24), поршни (11), поршневые пальцы (17), поршневые кольца (12), (14), (16), (19), маховик (28), вкладыши (33) коренных подшипников, вкладыши (10) шатунных подшипников, крышки (38) шатунов, болты (39).

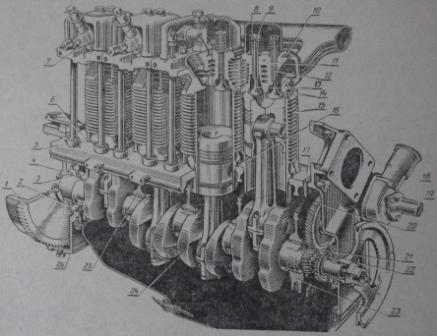

Рисунок 9. Кривошипно-шатунный механизм.

1) – Специальный болт;

2) – Шкив;

3) – Маслоотражатель;

4) – Шестерня привода масляного насоса;

5) — Коленчатый вал;

6) — Шестерня распределения;

7) – Пробка;

8) – Шплинт;

9) – Трубка;

10) – Вкладыш шатунного подшипника;

11) – Поршень;

12) – Верхнее компрессионное кольцо;

13) – Сверление;

14) – Верхнее маслосъёмное кольцо с углублениями;

15) – Щель;

16) — Маслосъёмное кольцо без углублений;

17) – Поршневой палец;

18) – Втулка;

19) – Стальное маслосъёмное кольцо;

20) – Расширитель;

21) – Полость для центробежной очистки масла;

22) – Канал;

23) – Коренная шейка;

24) – Шатун;

25) – Радиальные отверстия;

26) – Верхние полукольца;

27) – Венец маховика;

28) – Маховик;

29) – Маслоотражатель;

30) – Болт крепления маховика;

31) – Стопорная пластина;

32) – Штифт;

33) – Вкладыш коренного подшипника;

34) – Крышка коренного подшипника;

35) – Контровая проволока;

36) – Нижние полукольца;

37) – Выступ;

38) – Крышка шатуна;

39) – Шатунный болт.

Вследствие того, что давление газов в неразделённой камере больше, чем в двигателях с разделёнными камерами, поэтому опорные поверхности деталей кривошипно-шатунного механизма усилены.

Коленчатый вал имеет пять коренных шеек (23) и четыре шатунных. Все шейки подвергались поверхностной закалке. В полостях (21) осуществляется центробежная очистка масла. Полости соединяются между собой каналами (22) и закрыты резьбовыми пробками (7), которые застопорены шплинтами (8).

Во всех шейках имеются радиальные отверстия для масла. В отверстия на шатунных шейках запрессованы трубки (9), предупреждающие попадание загрязнений из полости шеек на поверхность вкладышей. Третья коренная шейка имеет четыре радиальных отверстия (25). Эта шейка ограничивает перемещение вала вдоль оси. Между шлифованными буртами на её щеках и опорой в картере двигателя с каждой стороны смонтировано по два бронзовых полукольца (26) и (36). Нижние полукольца удерживаются от поворота штифтами. Зазор между полукольцами и буртом шейки определяет перемещение вала.

Диаметры коренных и шатунных шеек делают первого и второго номиналов. Диаметры шеек первого номинала больше диаметров шеек второго номинала на 0,25 мм. В одном валу коренные шейки могут быть первого номинала, а шатунные второго номинала и наоборот; но могут быть шейки и одного номинала. Валы с шейками второго номинала имеют дополнительную маркировку на обработанной площадке восьмой щеки.

В таблице 1 приведены диаметры шеек и дополнительная маркировка.

Табл.1.

| Номинал | Дополнительная маркировка | Диаметр коренных шеек, мм | Диаметр шатунных шеек, мм |

| Первый | Без маркировки | 70,25 (-0,065/-0,085) | 65,25 (-0,060/-0,080) |

| Второй | 2КШ | 70 (-0,065/-0,085) | 65 (-0,060/-0,080) |

| Коренные шейки первого, шатунные второго номинала | 2Ш | 70,25 (-0,065/-0,085) | 65 (-0,060/-0,080) |

| Коренные шейки второго, шатунные первого номинала | 2К | 70 (-0,065/-0,085) | 65,25 (-0,060/-0,080) |

Передний конец вала заканчивается удлинённой шейкой, на которую насаживается шкив, маслоотражатель, шестерня привода масляного насоса и ведущая шестерня распределения. В передний конец вала ввёртывается специальный болт (1) с пазом для проворачивания коленчатого вала. Задний конец вала изготовлен в виде фланца и имеет торцовое отверстие, в которое устанавливается шариковый подшипник для вала муфты сцепления.

Задний конец вала уплотнён маслоотражателем (3), каркасным сальником (4) [рис.8], вставленным в корпус (2), который крепится к картеру (26) маховика. Передний конец вала уплотнён маслоотражателем (21) и каркасным сальником (22), который расположен в крышке распределительных шестерен. На щеках коленчатого вала имеются приливы, которые при балансировке можно полностью либо частично срезать.

Рисунок 8. Двигатель Д-37М (продольный разрез).

1) – Маховик;

2) – Корпус сальника;

3) – Маслоотражатель;

4) – Сальник;

5) – Втулка толкателя;

6) – Картер двигателя;

7) – Форсунка;

8) – Тарелка пружины клапана;

9) – Сухарь;

10) – Шпилька;

11) – Головка цилиндра;

12) – Впускной клапан;

13) – Выпускной клапан;

14) – Седло клапана;

15) – Цилиндр;

16) – Прокладка;

17) – Передний лист;

18) – Маслозаливная горловина;

19) — Счётчик мото-часов;

20) – Крышка распределительных шестерен;

21) – Маслоотражатель;

22) – Сальник;

23) – Крышка коренного подшипника;

24) – Коленчатый вал;

25) – Опора коренного подшипника;

26) – Картер маховика.

Маховик имеет расточку и отверстия для крепления к фланцу коленчатого вала. Он устанавливается на два штифта (32) [рис.9], запрессованных в коленчатый вал, и крепится к фланцу шестью болтами (30), которые изготовлены из высококачественной стали. Болты стопорятся пластинами (31).

Венец (27) маховика перед напрессовкой нагревают до температуры 250-300 градусов Цельсия. На наружной поверхности обода имеются три пары отверстий под пальцы муфты сцепления и шесть отверстий для удаления частиц износа дисков муфты сцепления. На торцовой поверхности обода располагаются отверстия для крепления муфты сцепления. На внутренней стенке имеется углубление с тремя наклонными отверстиями, по которым выбрасывается масло, которое просочилось из подшипника вала муфты сцепления. Маховик балансируется статически с точностью 115 гсм.

Вкладыши коренных и шатунных подшипников коленчатого вала изготовлены из полосы, имеющей стальное основание, на которое нанесён слой антифрикционного сплава.

На верхние вкладыши шатунных подшипников нанесён слой антифрикционного сплава АО-20, который содержит 20% олова. На остальных вкладышах коренных и шатунных подшипников нанесён слой антифрикционного сплава АСМ (ГОСТ 4784-49).

Все вкладыши на наружной поверхности имеют по одному выступу, который входит в паз в крышке либо в корпусе подшипника. Выступы удерживают вкладыши от перемещения в подшипниках. Верхний и нижний вкладыши составляют комплект.

Нижние вкладыши первого, второго, четвёртого и пятого коренных подшипников одинаковые. У верхних вкладышей этих подшипников имеется канавка для подвода масла. У верхних вкладышей первого и пятого подшипников просверлено по два отверстия, а у верхних вкладышей второго и четвёртого подшипника таких отверстий нет. И верхние, и нижние вкладыши шатунных подшипников имеют одинаковые размеры. Шире остальных вкладыши третьего коренного подшипника. Верхний вкладыш снабжён прорезью и канавкой для масла, а нижний вкладыш канавки и прорези не имеет.

Вкладыши устанавливаются в подшипники с натягом по наружному диаметру и зажимаются крышками под определённым усилием. Помимо вкладышей первого и второго номиналов, которые устанавливаются на новые двигатели и имеют дополнительную маркировку 1Н и 2Н, изготовляются вкладыши четырёх ремонтных размеров. Эти вкладыши имеют дополнительную маркировку Р1, Р2, Р3, Р4. Дополнительная маркировка наносится на наружной поверхности вкладыша перед его условным обозначением [табл. 2].

Таблица 2.

| Номер вкладыша | Условное обозначение | Место установки вкладыша (подшипники) |

| Д-37М-1005112 | 15В | Первый и пятый верхние коренные |

| Д-37М-1005113 | 1245Н | Первый, второй, четвёртый, пятый нижние коренные |

| Д-37М-1005122 | 24В | Второй и четвёртый верхние коренные |

| Д-37М-1005132 | 3В | Третий верхний коренной |

| Д-37М-1005133 | 3Н | Третий нижний коренной |

| Д-37-1004154 | Д-37М | Нижний шатунный |

| Д-37-1004154А | Д-37МА | Верхний шатунный |

Шатун (24) штампуется из высококачественной стали. Нижняя головка шатена имеет прямой разъём с мелкими шлицами, которые дают возможность сохранять правильную форму отверстия под вкладыши в течение длительного периода времени работы.

Для того чтобы уменьшить количество масла, которое забрасывается на стенки цилиндров, и для уменьшения трения нижняя часть крышки (38) выполнена более узкой, чем нижняя головка шатуна на 0,8-1,8 мм. Отверстия под вкладыши обрабатываются с высокой точностью вместе с крышкой (38). Переставлять крышки с одного шатуна на другой либо перевёртывать крышку запрещено. На боковой поверхности крышки и шатуна выбит соответствующий номер цилиндра. В верхнюю головку шатуна запрессована втулка (18), выполненная из высокооловянистой бронзы. Во втулке выполнены отверстия для подвода масла, совпадающие с глубоким сверлением (13) в верхней головке. Шатуны сортируют на две группы по размеру внутреннего диаметра втулки.

Группа Б имеет диаметр отверстия 35(+0,025/0,020) мм;

группа М имеет диаметр отверстия 35(+0,020/0,015) мм.

Обозначение группы выбивается на верхней головке шатуна либо наносится метка красной краской на стержне для шатунов группы М. Полный вес шатуна в сборе с крышкой и шатунными болтами указывается на крышке шатуна, при этом первая цифра обозначает сотни граммов, вторая цифра обозначает десятки граммов.

Шатунные болты изготовляются из высококачественной стали. Болты имеют точную резьбу, хорошо обработанную нижнюю поверхность головки, которой болт опирается на крышку шатуна.

Поршень (11) отливается з алюминиевого сплава. В днище поршня имеется сферическая выемка, которая является камерой сгорания. Центр сферической выемки смещён относительно оси поршня на 5 мм в сторону распределительного вала. В поршне имеются три канавки для компрессионных колец и две канавки для маслосъёмных колец. Поверхность А у головки поршня конусная. На этой поверхности и на перемычках между канавками для поршневых колец выполнены мелкие кольцевые канавки глубиной 0,3 мм.

Для отвода масла внутрь поршня в канавках под маслосъёмные кольца просверлены отверстия. Для этой же цели выполнены наклонные отверстия и ниже канавок. На торце юбки предусматривается кольцевая канавка с острым буртом, который дополнительно удаляет излишнее масло со стенки цилиндра. На внутренней поверхности поршня располагаются две массивные бобышки с отверстиями для поршневого пальца (17). Каждая бобышка соединяется с днищем толстым ребром. Снизу в бобышках имеется по два отверстия для подвода масла к поршневому пальцу. Юбка поршня конусная (допустимая овальность юбки до 0,05 мм). При этом малая ось должна располагаться в плоскости оси поршневого пальца. По наибольшему диаметру юбки поршни сортируются на три размерные группы, мм:

группа Б имеет диаметр 105 (-0,12/-0,14) мм;

группа С имеет диаметр 105 (-0,14/-0,16) мм;

группа М имеет диаметр 105 (-0,16/-0,18) мм.

По диаметру отверстия в бобышках под поршневой палец поршни также сортируются на три размерные группы, мм:

группа 01 имеет диаметр 35 (-0,05/-0,009) мм;

группа 02 имеет диаметр 35 (-0,009/-0,013) мм;

группа 03 имеет диаметр 35 (-0,013/-0,017) мм.

Обозначение размерных групп выбивается на днище поршня. Здесь же указывается фактический вес поршня в граммах.

Поршневой палец изготовляется из высококачественной стали. По наружному диаметру пальцы сортируются на три размерные группы:

группа 01 имеет диаметр 35 (-0,004) мм;

группа 02 имеет диаметр 35 (-0,004/-0,008) мм;

группа 03 имеет диаметр 35 (-0,008/-0,012) мм.

Обозначение размерной группы нанесено на цилиндрической поверхности пальца. Поршневые пальцы собираются с поршнями одноимённых групп. Шатуны группы Б собираются с пальцами групп 01 либо 02, а шатуны группы М собираются с пальцами групп 02 либо 03. От продольного перемещения в поршне палец удерживается пружинными кольцами.

Поршневые кольца отливаются из специального чугуна. Верхнее компрессионное кольцо (12) покрывается слоем хрома (толщина слоя хрома 0,013-0,20 мм). Для лучшей приработки кольца и удержания смазки слой хрома на глубину 0,04-0,06 мм выполнен пористым.

Второе и третье компрессионные кольца на торцевой поверхности снабжены фаской, улучшающую приработку и уплотняющие свойства кольца. При постановке кольца в поршень фаска должна быть обращена вверх.

В верхнюю канавку под маслосъёмные кольца устанавливаются два кольца (14) и (16) выточкой вниз. Углубления в кольце (14) должны быть обращены вниз. Углубления образуют между кольцами сквозные щели (15), через которые масло отводится внутрь поршня. В нижнюю канавку под маслосъёмное кольцо устанавливаются изготовленные из стальной полосы два кольца (19), между которыми помещён осевой расширитель (20). Наружная цилиндрическая поверхность колец (14) и (16) покрывается таким же слоем хрома, как и поверхность компрессионного кольца.

Зазор в замке у колец, вставленных в цилиндр, составляет 0,29-0,8 мм. Зазор по высоте между компрессионным кольцом и буртиком канавки поршня составляет 0,095-0,135 мм, между маслосъёмными кольцами и буртиком канавки составляет 0,270-0,355 мм.

Допускается установка компрессионных и маслосъёмных колец с двигателей Д-38; Д-38М; Д-40М; Д-40Л; Д-45; Д-48М; Д-48Л.

Обслуживание кривошипно-шатунного механизма.

Новый либо отремонтированный двигатель перед полной загрузкой необходимо обкатать на частичных нагрузках. Эксплуатация необкатанного двигателя на полной мощности приводит к задирам поршней и вкладышей либо к их преждевременному износу. В процессе эксплуатации следует проводить полное техническое обслуживание воздухоочистителя, не допуская подсоса воздуха через шланг и прокладки. Плохая очистка воздуха приводит к преждевременному износу цилиндров, поршней, поршневых колец.

На износ оказывает влияние качество смазки деталей кривошипно-шатунного механизма. Запрещена работа при давлении масла ниже 1 кг/см2 и при его температуре выше 105 градусов Цельсия. Уровень масла в картере следует проверять каждую смену. Через 120 часов эксплуатации следует заменить масло, очистить центрифугу, магнит, сетку маслоприёмника.

Запрещается работа, если имеется дымный выхлоп, разрегулированы топливный насос и форсунки, а также при перегреве головок и цилиндров. Через каждые 60 часов эксплуатации при необходимости следует очистить рёбра головок и цилиндров от грязи. Через 960 часов эксплуатации проверяются и регулируются форсунки и топливный насос.

Длительная эксплуатация с перегрузкой, работа непрогретого двигателя (температура масла ниже 55 градусов Цельсия), быстрая загрузка двигателя на полную мощность приводят к преждевременному износу. Продолжительная работа на холостых оборотах приводит к закоксовыванию поршневых колец и задиру поршней.