Устройство КШМ двигателя Д-160 трактора Т-130М. Кривошипно-шатунный механизм служит для преобразования прямолинейного возвратно-поступательного движения поршней во вращательное движение коленчатого вала и включает в себя цилиндры, поршни с кольцами, шатуны, а также коленчатый вал с маховиком. Все детали КШМ расположены в блоке.

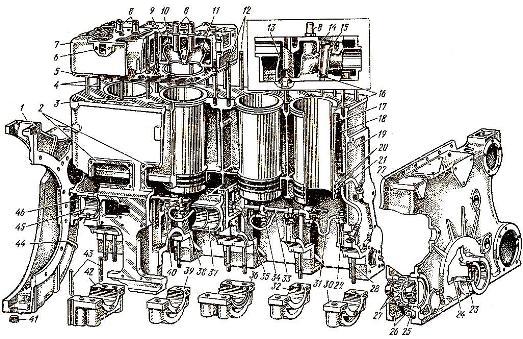

Рис. 1. Блок и головка цилиндров двигателя Д-160 трактора Т-130М.

1) – Лючок (смотровое отверстие кожуха маховика);

2) – Плоскость крепления кронштейнов толкателей;

3) – Отверстие (полость) для штанг толкателей;

4) – Малые шпильки крепления головки цилиндров;

5) – Прокладка головки цилиндров;

6) – Водоотводной канал;

7) – Головка цилиндров;

8) – Направляющие втулки клапанов;

9) – Водяная рубашка головки цилиндров;

10) – Впускной канал головки цилиндров;

11) – Выпускной канал;

12) – Большие шпильки крепления головки цилиндров;

13) – Направляющий колпачок-дефлектор;

14) – Гайка крепления стакана форсунки;

15) – Стакан форсунки;

16) – Медная прокладка;

17) – Гильзы цилиндров;

18) – Водяная рубашка блока;

19) – Блок цилиндров;

20) – Уплотнительные (резиновые) кольца;

21) – Трубка подвода масла к осям промежуточных шестерён и передней втулке распределительного вала;

22) – Кожух шестерён распределения;

23) – Сальники уплотнения носка коленчатого вала;

24) – Маслоотражательная шайба;

25) – Корпус подшипника;

26) – Шестерни привода гидронасоса НШ-32УЛ;

27) – Шарикоподшипники;

28) – Шпилька крепления коренных подшипников коленчатого вала;

29) – Штуцер подвода масла к коренным подшипникам коленчатого вала;

30) – Крышка первого коренного подшипника;

31) – Трубка подвода масла к первому коренному подшипнику;

32) – Крышка второго коренного подшипника;

33) – Главный маслопровод;

34) – Трубка подвода масла ко второму коренному подшипнику;

35) – Трубка подвода масла к третьему (среднему) коренному подшипнику;

36) – Крышка третьего (среднего) коренного подшипника;

37) – Средние опорные втулки распределительного вала;

З8) – Трубка подвода масла к третьему (среднему) коренному подшипнику;

39) – Крышка четвёртого коренного подшипника;

40) – Трубка подвода масла к четвёртому коренному подшипнику;

41) – Спускная пробка;

42) – Крышка пятого (заднего) коренного подшипника;

43) – Деревянные прокладки уплотнения крышки пятого (заднего) коренного подшипника;

44) – Кожух маховика;

45) – Втулка заднего опорного подшипника распределительного вала;

46) – Заглушка.

Блок (19) [рис. 1] литой чугунный снабжён тремя вертикальными перегородками, которые вместе с передней и задней стенками являются опорами коленчатого вала.

В гнёздах перегородок и стенок блока и крышек (30), (32), (36), (39) и (42) подшипников расположены верхние и нижние вкладыши коренных подшипников. От проворачивания вкладыши удерживаются за счёт «усиков», которые входят в пазы крышек подшипников и блока. Крышки подшипников являются невзаимозаменяемыми, их порядковые номера выбиты с одной стороны на плоскости прилегания гайки крепления крышек и гнёздах перегородок блока. Передняя и задняя стенки и средняя перегородка блока снабжены отверстиями, в которые запрессованы опорные втулки (37) и (45) подшипников распределительного вала.

К стенке блока крепится главный маслопровод (33). Заднее крепление маслопровода выполнено подвижным, что обеспечивает его удлинение в процессе нагрева. В отверстия блока с конической резьбой ввёрнуты штуцеры трубок (21), которые подводят масло от переднего коренного подшипника к передней опоре распределительного вала, осям малой и большой промежуточных шестерён, размещённых в кожухе шестерён распределения, и к уравновешивающему механизму.

В заднюю и нижнюю плоскости блока запрессованы штифты для установки уравновешивающего механизма, картера, а также кожуха маховика (44). В нижней плоскости блока имеется канал, по которому происходит поступление масла от масляного насоса к маслораспределительной плите и к центробежному фильтру.

К наклонной обработанной плоскости блока прикреплён пусковой двигатель. Водораспределительная камера блока сообщается с водяной рубашкой (18) посредством четырёх отверстий. К водораспределительной камере подходит труба, по которой вода поступает от водяного насоса в блок дизельного двигателя, а также водяную рубашку пускового двигателя.

В передней крышке водораспределительной камеры имеется краник, через который осуществляется спуск воды из рубашки цилиндров.

С правой стороны блока расположены четыре люка для осмотра коренных и шатунных подшипников, люки под кронштейны толкателей и литое отверстие для стока масла от центробежного фильтра. Там же присутствует отверстие, в котором вставлена трубка с резиновым уплотнительным кольцом, по которой осуществляется подвод масла к регулятору.

Боковые стенки блока плавно переходят в боковые стенки регулятора.

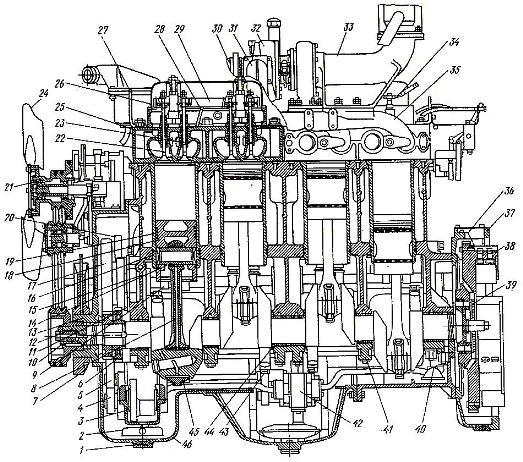

Рис. 2. Продольный разрез двигателя Д-160 трактора Т-130М.

1) – Передняя спускная пробка;

2) – Передний маслоприёмник масляного насоса;

3) – Уравновешивающий механизм;

4) – Шестерня привода уравновешивающего механизма;

5) – Шестерня привода масляного насоса и уравновешивающего механизма;

6) – Шестерня привода гидронасоса;

7) – Передняя опора двигателя;

8) – Шатун;

9) – Распределительный вал;

10) – Болт крепления шкива коленчатого вала;

11) – Упорная плита распределительного вала;

12) – Коленчатый вал;

13) – Кожух шестерён распределения;

14) – Поршневой палец;

15) – Блок двигателя;

16) – Резиновое уплотнительное кольцо гильзы цилиндров;

17) – Шестерня привода распределительного вала;

18) – Поршень;

19) – Гильзы цилиндров;

20) – Шестерня привода топливного насоса;

21) – Вентилятор;

22) – Впускной клапан;

23) – Выпускной клапан;

24) – Крестовина вентилятора;

25) – Головка цилиндров;

26) – Колпак головки цилиндров;

27) – Грузовая проушина;

28) – Трубка подвода масла к валику коромысел;

29) – Валик коромысел;

30) – Воздухозаборный патрубок компрессора;

31) – Воздухоподводящий патрубок;

32) – Турбокомпрессор;

33) – Выпускной патрубок;

34) – Трубка отвода топлива от форсунок в топливный бак;

35) – Выпускной коллектор;

36) – Указатель для установки поршня в в.м.т.;

37) – Кожух маховика;

38) – Маховик;

39) – Болт крепления маховика;

40) – Задний маслоприёмник масляного насоса;

41) – Крышка коренного подшипника;

42) – Масляный насос;

43) – Вкладыш коренного подшипника коленчатого вала;

44) – Упорное полукольцо коленчатого вала;

45) – Крышка шатуна;

46) – Картер.

Литой алюминиевый картер (46) [рис. 2] крепится к нижней части блока и состоит из двух половин, скреплённых болтами. Картер снабжён парой люков для доступа и осмотра масляного насоса, маслоприёмников и некоторых деталей КШМ. В крышку правого люка вставлена масломерная линейка (3) [рис. 3]. В переднем и среднем углублениях картера имеются спускные отверстия, которые закрыты пробками. В пробе (47) вмонтирован магнит, призванный улавливать из масла металлические частицы.

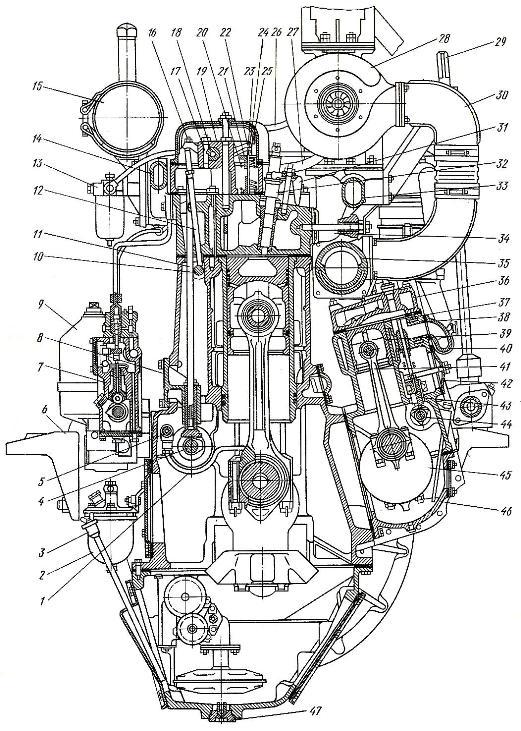

Рис. 3. Поперечный разрез двигателя Д-160 трактора Т-130М.

1) – Трубка подвода масла к коренному подшипнику коленчатого вала;

2) – Фильтр грубой очистки топлива;

3) – Масломерная линейка;

4) – Распределительный вал;

5) – Главный маслопровод;

6) – Задняя лапа крепления двигателя;

7) – Топливный насос;

8) – Кронштейн толкателей;

9) – Центробежный масляный фильтр;

10) – Валик декомпрессора;

11) – Штанга толкателя;

12) – Штанга декомпрессора;

13) – Масляный фильтр турбокомпрессора;

14) – Водоотводная труба;

15) – Бензобак;

16) – Регулировочный винт коромысла;

17) – Стопор валика коромысел;

18) – Валик коромысел;

19) – Стойка валика коромысел;

20) – Клапанная пружина (наружная);

21) – Клапанная пружина (внутренняя);

22) – Коромысло;

23) – Сухарик;

24) – Втулка клапана;

25) – Клапан;

26) – Трубка подвода масла к турбокомпрессору;

27) – Трубка слива масла из турбокомпрессора;

28) – Турбокомпрессор;

29) – Валик для заводки пускового двигателя;

30) – Воздухоподводящий патрубок;

31) – Рычаг крепления форсунки;

32) – Форсунка;

33) – Выпускной коллектор;

34) – Стакан форсунки;

35) – Впускной коллектор;

36) – Головка цилиндров пускового двигателя;

37) – Клапан;

38) – Блок цилиндров пускового двигателя;

39) – Поршень;

40) – Впускной и выпускной коллекторы;

41) – Шатун;

42) – Крышка клапанной камеры;

43) – Толкатель пускового двигателя;

44) – Кулачковый валик;

45) – Коленчатый вал пускового двигателя;

46) – Поддон;

47) – Спускная пробка с магнитом.

Гильзы цилиндров (17) [рис. 1] отлиты из специального чугуна и вставлены в четыре вертикальных отверстия, расположенных в блоке. Внутренняя поверхность гильзы закалена ТВЧ (токами высокой частоты) с целью увеличения износостойкости. Пространство между гильзами и стенками блока формирует водяную рубашку и каждого цилиндра.

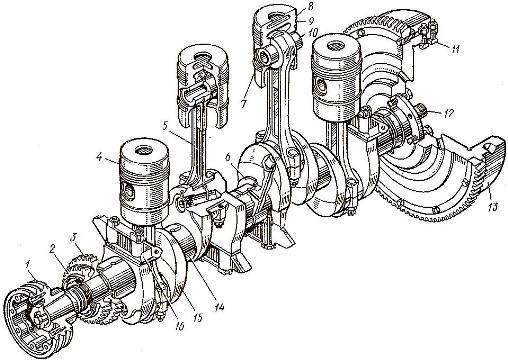

Рис. 4. Кривошипно-шатунный механизм двигателя Д-160 трактора Т-130М.

1) – Шкив привода вентилятора;

2) – Шестерня привода механизма газораспределения;

3) – Шестерня привода гидронасоса;

4) – Поршень;

5) – Шатун;

6) – Упорные полукольца;

7) – Нижнее маслосъёмное кольцо;

8) – Верхнее компрессионное кольцо;

9) – Конусное компрессионное кольцо;

10) – Поршневой палец;

11) – Ведущие пальцы муфты сцепления;

12) – Опора подшипников сцепления;

13) – Маховик;

14) – Вкладыш коренных подшипников;

15) – Коленчатый вал;

16) – Противовес.

Поршень (4) [рис. 4] отлит из алюминиевого сплава и снабжён тремя канавками для компрессионных колец (8) и (9) и парой канавок для маслосъёмных (7). В бобышках поршня имеются кольцевые канавки для замковых колец, которые ограничивают осевое перемещение плавающего поршневого пальца (10). Нижняя часть поршня, перемычки между кольцами, а также верхняя часть (выше верхнего компрессионного кольца) в поперечном сечении имеют овальную форму, а в продольном – бочкообразную. Данная форма поршня позволяет ему не заклиниваться при относительно небольшом зазоре между гильзой и нижней частью поршня.

Гильзы цилиндров и поршни выпускаются четырёх размерных групп, которые обозначаются клеймами:

1) – М;

2) – С1;

3) – С2;

4) – Б.

С целью обеспечения минимального температурного зазора (0,34-0,38 мм) между нижней частью поршня и гильзой следует комплектовать поршни и гильзы одинаковой размерной группы. Разница в массе поршней в одном двигателе не должна превышать 10 г.

Поршневые кольца (7), (8), (9) выполнены из легированного чугуна. Наружная поверхность верхних трапецеидального компрессионного (8) и маслосъёмных колец хромирована. Второе и третье компрессионные кольца (9) конусные. Они устанавливаются на поршень таким образом, чтобы торец меньшего диаметра, на котором имеется метка «верх», был обращён в сторону днища поршня. В канавку поршня под верхним маслосъёмным кольцом установлен пружинный расширитель, который сохраняет давление рабочих поясков кольца на стенку гильзы цилиндра. Зазоры в замке (стыке) новых компрессионных поршневых колец (верхних) должны составлять 0,9-1,2 мм, второго и третьего – 0,6-0,9 мм, маслосъёмных – 0,45-0,75 мм. Замки колец на поршне следует устанавливать под углом 120 град. друг к другу.

Шатун (5) стальной, штампованный, имеет стержень двутаврового сечения и пару головок. В верхнюю головку запрессована втулка из бронзы. В разъёме нижней головки установлен шатунный подшипник, который состоит из пары сталеалюминиевых вкладышей (нижнего и верхнего). По кольцевой канавке верхнего вкладыша из коленчатого вала подводится масло в стержень шатуна для смазывания поршневого пальца, а также охлаждения днища поршня. Охлаждение днища поршня осуществляется маслом, которое впрыскивается из пары отверстий, расположенных в верхней головке шатуна. Крышка нижней головки шатуна крепится парой призонных болтов с корончатыми гайками. Разница в массе шатунов в одном двигателе не должна превышать 35 г. По диаметру отверстия во втулке верхней головки шатуны и поршневой палец делят на пару групп; поршневой палец и шатун должны быть одной размерной группы.

Коленчатый вал (15) стальной, штампованный. Для подачи масла к шатунным подшипникам в коленах вала просверлены каналы, которые соединяют рабочие поверхности коренных и шатунных шеек. В полостях шатунных шеек масло, поступившее из главной магистрали, подвергается центробежной очистке для снижения износа шатунных вкладышей и шеек коленчатого вала. На переднем конце коленчатого вала (на шпонках) посажены ведущие шестерни (2) и (3) для привода ГРМ и гидронасосов и шкив (1) – для привода вентилятора. На переднем торце коленчатого вала имеется резьба под болт крепления шкива, а также левая резьба для стопорения болта. Для крепления ведущих шестерён применена гайка со стопорной пластиной.

Уплотнение переднего и заднего концов коленчатого вала реализовано посредством нарезки маслосгонной резьбы на пятой коренной шейке и на носке вала.

Коленчатый вал удерживается от продольных перемещений с помощью сталеалюминиевых упорных полуколец (6), которые установлены в расточках средней перегородки блока и крышки подшипника. Между щеками средней коренной шейки вала и сталеалюминиевыми упорными кольцами имеется зазор 0,1-0,5 мм.

Для уравновешивания центробежных сил коленчатого вала используются четыре противовеса (16), которые прикреплены к щекам вала посредством болтов со стопорной пластиной.

С целью повышения износостойкости коренных и шатунных шеек коленчатого вала они подвергаются закалке токами высокой частоты.

Маховик (13) чугунный, литой, крепится болтами к фланцу коленчатого вала. Между маховиком и фланцем коленчатого вала смонтирована опора (12) подшипников муфты сцепления. На маховик напрессован зубчатый венец, предназначенный для зацепления его с шестернёй пускового двигателя в процессе запуска основного дизельного двигателя.

В радиальные отверстия маховика вставлены шесть пальцев (11), головки которых входят в пазы ведущих дисков главной муфты сцепления. На наружной цилиндрической и торцовой поверхности нанесены установочные метки «ВМТ 1-4 цикл» и «ВМТ 2-3 цикл», а также градуировка в градусах, которые предназначены для регулировки зазора в клапанах, а также для регулировки топливного насоса.

Маховик закрыт кожухом (44) [рис. 1], который прикреплён к задней стенке блока. К кожуху маховика крепятся лапы двигателя. Между лонжеронами рамы трактора и лапами двигателя установлены прокладки, предназначенные для регулировки соосности ведущего вала коробки передач и коленчатого вала двигателя.

В лючке кожуха маховика смонтирована стрелка-указатель (36) [рис. 2], используемая при регулировке клапанов, а также при проверке угла опережения подачи топлива насосом. Аналогичная стрелка расположена в лючке верхней половины кожуха главной муфты сцепления. Она используется в процессе регулировки клапанов и проверке угла опережения подачи топлива насосом, когда двигатель находится на тракторе.

Чугунная головка (7) [рис. 1] блока отлита на два цилиндра и крепится к блоку посредством шпилек (4) и (12). Между головкой и блоком установлена медно-асбестовая прокладка (5). Каждая головка снабжена четырьмя клапанами и парой латунных втулок-стаканов (15) форсунок. Для прижатия клапанов к гнёздам используются пружины.

Водяные рубашки (9) и (18) головки и блока сообщаются посредством восьми отверстий, в которые запрессованы колпачки-дефлекторы (13) с боковыми отверстиями, направляющие струю воды из блока на перемычки между клапанными гнёздами и к втулкам-стаканам форсунок.

Окна для штанг толкателей и штанг декомпрессионного механизма головки сообщаются с аналогичными окнами (3) в блоке. В верхнюю плоскость головки запрессованы чугунные стойки (19) [рис. 3] с валиком коромысел и основание колпака.

Обслуживание кривошипно-шатунного механизма двигателя Д-160 трактора Т-130М. Требуется своевременно менять смазку в картере двигателя, проводить очистку картера от отложений, промывать центробежный масляный фильтр, а также сетки переднего, центрального и заднего маслоприёмников. В процессе текущего ремонта необходимо промывать картер, осматривать и проверять шплинтовку шатунных болтов. Нужно вывернуть заглушки, произвести очистку и промыть полости шатунных шеек коленчатого вала. После установки заглушек необходимо заменить шплинты. В верхней головке шатуна осуществляется прочистка отверстий, по которым подаётся масло для охлаждения поршня.