Шатунные подшипники должны обеспечивать вращение шатуна относительно коленчатого вала с минимальным трением и износом. Шатунные подшипники, в сравнении с коренными, работают в более тяжёлых условиях, что обусловлено, прежде всего, их неравномерной нагруженностью. Верхняя половина шатунного подшипника подвергается непродолжительной, но значительной нагрузке от газовых сил, тогда как нижняя половина воспринимает более длительную нагрузку от силы инерции поступательно движущихся, а также вращающихся масс. Помимо этого, подвод смазки к шатунным подшипникам более затруднён, чем к коренным.

Основная масса шатунных подшипников современных автомобильных и тракторных двигателей оснащается тонкостенными взаимозаменяемыми вкладышами, которые устанавливаются в кривошипную головку шатуна с натягом, который создаётся за счёт удлинения дуги вкладыша на расстояние его сжатия по периметру постели в процессе установки в расточку подшипника и затяжки болтами. Выступание либо удлинение вкладыша (Δh) из постели измеряется при приложении определённой нагрузки (R), которая обеспечивает прилегание вкладыша к постели, а также выбор всех первоначальных зазоров [рис. 1, е].

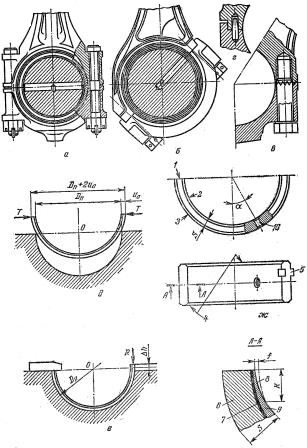

Рис. 1. Конструктивные схемы нижних головок шатунов.

а) – Головка шатуна с прямым плоским разъёмом;

б) – Головка шатуна с косым разъёмом;

в) – Головка шатуна с фиксацией крышки треугольными шлицами;

г) – Головка шатуна с фиксацией крышки призонными штифтами;

д) – Схема для определения распрямления вкладыша;

е) – Схема для определения выступания вкладыша;

Dn – Диаметр постели;

2uo – Суммарное распрямление;

Т – Сжимающая сила;

Δh – Выступание;

R – Нагрузка на торец вкладыша;

ж) – Шатунный вкладыш:

1) – Плоскость разъёма;

2) – Внутренняя поверхность вкладыша;

3) – Наружная цилиндрическая поверхность вкладыша;

4) – Торец вкладыша;

5) – Фиксирующий ус;

6) – Основа вкладыша;

7) – Промежуточный технологический слой;

8) – Скос;

9) – Антифрикционное покрытие;

10) – Смазочное отверстие;

S – Толщина вкладыша;

f – Глубина скоса;

k – Высота скоса;

α – Угол расположения смазочного отверстия.

Другими основными геометрическими параметрами вкладыша подшипника являются распрямление в свободном состоянии, а также форма расточки. Распрямление влияет на увеличение внешнего диаметра (Dn) [рис. 1, д)] вкладыша в плоскости разъёма на величину (2U0), которое обеспечивает прилегание вкладыша к постели в процессе сборки. Распрямление выбирается в зависимости от толщины и диаметра вкладыша: чем меньше толщина вкладыша, тем больше распрямление. Для карбюраторных двигателей толщина шатунных вкладышей составляет 1,5-2 мм, а для дизельных двигателей – 2,5-3 мм. Форма расточки внутренней поверхности вкладышей выполняется эксцентричной (толщина вкладыша в зоне плоскостей разъёма несколько меньше, чем в зоне диаметрального сечения, перпендикулярного плоскости разъёма). Данная схема обеспечивает надёжное смазывание в случае деформации корпуса подшипника.

Конструктивное исполнение основных элементов вкладышей влияет на обеспечение точной посадки вкладышей в постель и создание условий надёжного смазывания и оптимального нагружения. Основные элементы вкладыша: «холодильники» (скосы) (8), расположенные на внутренней поверхности у плоскости разъёма; отверстия (10) для смазывания; фиксирующие устройства (5) [рис. 1, ж)]. «Холодильники» (скосы) способствуют улучшению отвода масла из подшипников. Фиксация вкладышей в расточке осуществляется посредством специальных отогнутых усиков, что упрощает процесс сборки подшипникового узла, однако данные усики практически не защищают вкладыши от проворачивания.

Для вкладышей (в качестве антифрикционных материалов) используются сплавы на основе алюминия и меди. Алюминиевые сплавы (система «алюминий-олово») и сплавы на медной основе (оловяно-свинцовистые и свинцовистые бронзы) практически равноценны по своей несущей способности, но алюминиево-оловянистые сплавы быстрее прирабатываются, меньше изнашивают шейку вала, имеют более высокую противозадирную стойкость, а также меньшую чувствительность к применяемому в двигателях маслу. Широкое распространение в двигателестроении получили оба вида подшипниковых материалов.

В дизельных двигателях применяются сталеалюминиевые вкладыши. Антифрикционным материалом в таких вкладышах выступают алюминиевые сплавы А020 (двигатели А-01, Д-240, А-41) и А06 (в аналогичных двигателях с турбонаддувом А-01Т, Д-240Т, А-41Т). В дизельном двигателе СМД-60 (и его модификациях) используются сталеалюминиевые вкладыши А-06.

В карбюраторных двигателях (ЗМЗ-53, ЗИЛ-130 и прочих) применяются сталеалюминиевые вкладыши. В данных вкладышах между слоем АМО1-20 (антифрикционный сплав) и стальной основой помещён промежуточный/технологический слой из чистого алюминия. В дизельных двигателях КамАЗ и ЯМЗ устанавливаются сталебронзовые вкладыши, где в роли антифрикционного материала использован сплав Бр. С30.

Подшипники, выполненные из прочных антифрикционных материалов, имеют тонкослойное (0,02-0,04 мм) покрытие сплавом свинца и олова. Данное покрытие не только позволяет улучшить приспособляемость к деформациям вала, но и поглощает мелкие абразивные частицы, повышает усталостную прочность основного антифрикционного материала, а также предотвращает явление схватывания в процессе приработки. Подобные покрытия используются в высоконагруженных подшипниках, выполненных из антифрикционных сплавов типа Бр. С30 и А06.