Способ пластической деформации используется для восстановления формы и размеров деталей за счёт перераспределения металла под воздействием внешних сил. Применение данного способа также способствует (в некоторых случаях) улучшению физико-механических свойств деталей.

Как правило, в холодном состоянии восстанавливают детали, выполненные из низкоуглеродистых сталей, а также цветных металлов и их сплавов, а в горячем состоянии — из среднеуглеродистых и высокоуглеродистых сталей, чья температура нагрева составляет 0,7-0,9 от температуры плавления.

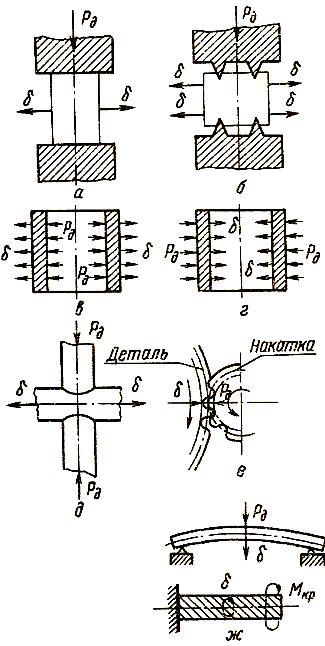

Восстановление размеров деталей. Схемы способов восстановления деталей путём пластической деформации представлены на [рис. 1].

Рис. 1. Схемы способов восстановления размеров деталей посредством пластической деформации.

А) – Осадка;

Б) – Вдавливание;

В) – Раздача;

Г) – Обжатие;

Д) – Вытяжка;

Е) – Накатка;

Ж) – Правка;

Рд) – Направление действия сил;

δ) – Направление деформации;

Мкр) – Крутящий момент.

Осаживание, как способ восстановления [рис. 1, А)] используется с целью уменьшения либо увеличения внутреннего либо наружного диаметра полых деталей посредством их укорачивания.

Вдавливание [рис. 1, Б)] применяется для восстановления шлицов валов и прочих деталей.

Раздача [рис. 1, В)] используется для восстановления наружного диаметра полых деталей путём увеличения внутреннего. Метод раздачи подходит для восстановления поршневых пальцев, а также бронзовых втулок насосов гидросистем и прочих. Проведение раздачи происходит в холодном состоянии (закалённые детали повергаются предварительному отпуску либо отжигу).

Обжатие [рис. 1, Г)] проводится в случае необходимости уменьшения внутреннего диаметра полых деталей посредством изменения наружного диаметра.

Восстановление отверстий проушин звеньев гусениц тракторов (3 тяговый класс) осуществляется горячим обжатием.

Вытяжка [рис. 1, Д)] используется с целью увеличения детали за счёт местного (на небольшом участке) сужения её поперечного сечения.

Накатка [рис. 1, Е)] применяется для увеличения внутренних либо наружных размеров деталей путём перераспределения металла на поверхности. Накатка с использованием зубчатого ролика целесообразна при восстановлении посадочных поверхностей слабонагруженных валов и прочих деталей.

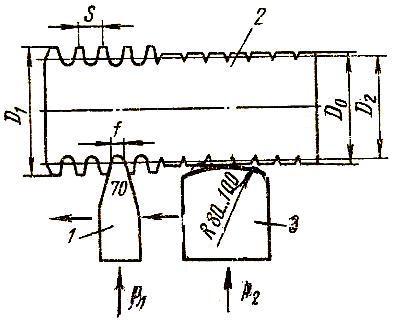

Электромеханическая обработка является разновидностью восстановления размеров деталей за счёт давления. Сущность электромеханической обработки: деталь устанавливается в центрах токарного станка; в суппорт станка устанавливается пружинная державка с твердосплавной пластиной (1) [рис. 2]. К детали и державке подводится ток (сила 300-800 А, напряжение 1-5 В). В области контакта пластины с деталью происходит выделение большого количества теплоты. Поверхностный слой металла нагревается до 800-900 град. Цельсия, становится пластичным и деформируется путём вдавливания твердосплавной пластины (1) во вращающуюся деталь. На её поверхности формируются спиральные гребни, при этом происходит увеличение диаметра детали с начального (D2) до диаметра (D1). После прохода сглаживающей пластины (3) получают окончательный диаметр (D0). Материалом для изготовления высаживающих пластин служит сплав Т-15К6 (угол при вершине – 60 град). Шероховатость рабочей поверхности пластины (инструмента) не должна превышать Ra=0,04 мм.

Рис. 2. Схема высадки и сглаживания поверхности детали электромеханическим способом.

1) – Высаживающая пластинка;

2) – Деталь;

3) – Сглаживающая пластинка;

D0 – Диаметр после сглаживания;

D1 – Диаметр после высадки;

D2 – Начальный диаметр;

S – Шаг.

Источником питания является обычный трансформатор, снабжённый 3-4 витками независимой (дополнительной) обмотки проводов (сечение 120 мм2). Этот же провод служит для подвода тока к державке и детали. Режимы электромеханической обработки указаны в [табл. 1].

Таблица 1. Режимы электромеханической обработки.

| Режимы работы | Высадка | Сглаживание |

| Подача (мм/об) | 1-2 | 1-1,5 |

| Давление инструмента (Н): | ||

| для сырых сталей | 700-800 | 300-400 |

| для закалённых сталей | 900-1200 | 300-400 |

| Окружная скорость детали (м/мин) | 3-8 | 5-8 |

| Сила тока (А) | 400-500 | 350-400 |

| Число проходов | 2-4 | 1-2 |

Повышению качества обработки в процессе сглаживания способствует наложение на инструмент ультразвука. При этом обработка происходит без подключения тока.

Целесообразность механического способа достигается только в случае увеличения диаметра детали не более чем на 0,15 мм. При больших значениях необходимо заполнять винтовые канавки электроконтактной приваркой проволоки либо композицией на основе эпоксидных смол.

Восстановление формы деталей производится для устранения следующих дефектов: изгиб, вмятины, скручивание за счёт правки деталей [рис. 1, Ж)].

Способы правки деталей, используемые в ремонтной практике: пластический изгиб под прессом, местный поверхностный наклёп, местный нагрев поверхности.

Пластический изгиб. В процессе правки без нагрева у детали остаются значительные внутренние напряжение, вследствие чего через определённое время (после правки) деталь принимает свою первоначальную форму. Чтобы снять внутренние напряжения, возникшие после холодной правки, деталь необходимо стабилизировать путём её выдерживания в течение нескольких часов при температуре 250-300 град. Цельсия. Правка крупных, а также сильно деформированных деталей ведётся в нагретом состоянии.

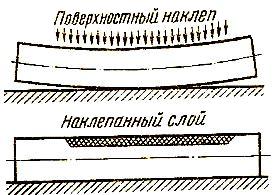

Рис. 3. Схема правки вала посредством местного поверхностного наклёпа.

Местный поверхностный наклёп [рис. 3] является видом правки, который не приводит к снижению усталостной прочности, что важно для целого ряда деталей (рамы, коленчатые валы и прочие). В основе правки лежит принцип нанесения на поверхность детали большого количества местных ударов и, как следствие, возникновение в поверхностном слое ужимающих усилий, которые направлены в ту сторону, куда наносились удары. Наклёп производится посредством пневматического либо ручного молотка с шаровой головкой.

Местный нагрев либо правка тепловым способом основывается на нагреве относительно небольшого участка детали (при том, что её основная масса остаётся холодной) — в нём возникают внутренние напряжения. В процессе охлаждения нагретого участка, внутренние напряжения, возникающие в области нагрева, выправляют деталь. Участок нагрева выбирается на выпуклой части (в области максимального изгиба детали).

Контроль после правки. Проверка плоских деталей производится на плите посредством щупа либо линейки, валов и осей – в центрах с помощью индикатора, рычагов и кронштейнов – специальными шаблонами.

Проверка ответственных деталей на предмет отсутствия трещин происходит с использованием лупы, дефектоскопа и прочих способов.