Механизм газораспределения предназначен для открытия и закрытия впускных клапанов в процессе наполнения цилиндров и выпускных при выпуске отработанных газов.

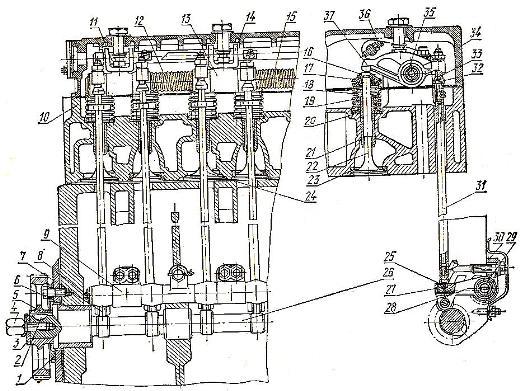

Рис. 1. Механизм газораспределения трактора ДТ-75М.

1) – Фланец;

2) – Шпонка;

3) – Шайба;

4) – Болт;

5) – Шестерня;

6) – Втулка;

7) – Ролик;

8) – Заглушка;

9) – Кронштейн;

10) – Головка цилиндров;

11) – Валик;

12) – Ось;

13) – Стойка;

14) – Кронштейн;

15) – Пружина;

16) – Сухарики;

17) – Тарелка;

18) – Пружина;

19) – Пружина;

20) – Тарелка;

21) – Втулка;

22) – Клапан выпускной;

23) – Седло;

24) – Клапан впускной;

25) – Наконечник;

26) – Распределительный вал;

27) – Подпятник;

28) – Толкатель;

29) – Ось;

30) – Кронштейн;

31) – Штанга;

32) – Наконечник;

33) – Регулировочный винт;

34) – Крышка;

35) – Ось;

36) – Винт;

37) – Коромысло.

Привод механизма газораспределения осуществляется от коленчатого вала посредством шестерёнчатой передачи, которая также применяется для привода прочих агрегатов двигателя. В процессе вращения распределительного вала (26) [рис. 1] его кулачок набегает на ролик (7) толкателя (28) и перемещает толкатель вверх путём поворота его относительно оси (29). Толкатель передаёт движение вверх через штангу (31) малому плечу коромысла. Вращаясь на оси (35), коромысло нажимает длинным плечом на стержень клапана и, преодолевая воздействие пружин, открывает его. Закрытие клапана происходит под воздействием пружин (19) и (20), в момент соприкосновения кулачка (цилиндрической частью) с роликом толкателя.

С целью обеспечения пуска двигателя, с газораспределительным механизмом связан устанавливаемый на головке цилиндра декомпрессионный механизм.

Распределительный вал выполнен из стали и установлен в пяти опорах блока цилиндров. На переднем конце распределительного вала установлена (на шпонке) шестерня (5), фиксируемая болтом (4). Для ограничения осевого перемещения распределительного вала использован бурт втулки (6) с одной стороны и закреплённый на блоке фланец (1) с другой стороны. Продольное перемещение вала (0,1-0,5 мм) обеспечивается посредством регулировочных шайб (толщина 0,3 либо 0,6 мм), которые устанавливаются под фланец (1).

Толкатель (28) является рычагом, свободно насаженным на оси (29). В отверстие рычага запрессована пара свёртных бронзовых втулок, которые служат подшипниками скольжения толкателя. На противоположном конце рычага в прорези на игольчатом подшипнике установлен ролик (7). Сверху на этом конце рычага запрессован подпятник (27), в который упирается наконечник штанги (31).Толкатель снабжён сверлением для подвода смазки из внутренней полости оси коромысла к подпятнику и затем к штанге (31).

Оси толкателей выполнены пустотелыми и установлены на кронштейнах (9), которые фиксируются к боковой стенке цилиндров. Кронштейн крепления оси (29) снабжён сверлением, которое сообщается через пустотелый болт с масляным каналом в блоке.

Штанга выполнена из стальной трубы, в торце которой запрессованы наконечники (25) и (32) с отверстиями для прохода масла от толкателя к коромыслу.

Коромысло (37) клапана является стальным, штампованным. Коромысла качаются на паре пустотелых осей (12), которые установлены на четырёх стойках (13), и прижимаются к стойкам пружинами (15). Стопорные кольца удерживают от перемещения по осям (12) два крайних коромысла. В опорном отверстии коромысла запрессована свёртная втулка, выполненная из бронзовой ленты. В теле коромысла и в регулировочном винте (33) просверлены отверстия, предназначенные для подачи смазки к опоре коромысла. Подача масла к трущимся поверхностям клапанов осуществляется посредством разбрызгивания через сверление в верхней части коромысла от опоры коромысла.

Стойки (13) осей коромысел крепятся к головке цилиндров посредством шпилек, которые также применяются для крепления кронштейнов (14) декомпрессора и крышки колпака клапанного механизма.

Клапаны перемещаются в направляющих втулках из чугуна, которые запрессованы в головку цилиндров. Клапаны притираются фасками к сёдлам головки цилиндров и плотно прижимаются к ним парой пружин (18) и (19). Пружины упираются нижним торцом (через тарелку (20)) в головку и цилиндров, а верхним – в тарелку (17), которая закреплена на стержне клапана посредством сухариков (16).

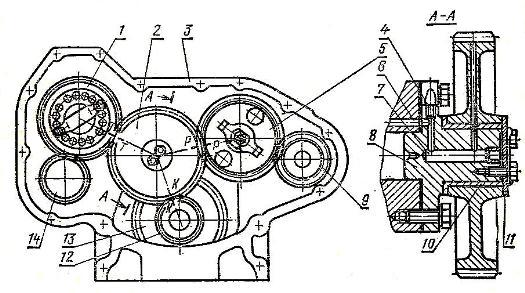

Рис. 2. Схема установки распределительных шестерён ГРМ трактора ДТ-75М.

1) – Шестерня привода топливного насоса;

2) – Шестерня промежуточная;

3) – Картер шестерён;

4) – Заглушка;

5) – Шестерня привода распределительного вала;

6) – Отверстие;

7) – Отверстие;

8) – Опорная ось;

9) – Шестерня привода гидравлических насосов;

10) – Втулка;

11) – Фланец;

12) – Шестерня коленчатого вала;

13) – Шестерня привода масляного насоса;

14) – Шестерня привода гидравлических насосов.

Распределительные шестерни выполнены из стали и размещаются в картере шестерён. Вращение от шестерни (12) [рис. 2] коленчатого вала передаётся промежуточной шестерне (2), которая свободно вращается на опорной оси (8), крепящейся к блоку цилиндров. В зацеплении с промежуточной шестернёй находится шестерня (5) распределительного вала и шестерня (1) привода насоса, которая вращается на цилиндрической поверхности установочного фланца топливного насоса. От шестерни (5) распределительного вала получает привод шестерня (9) привода гидравлического насоса НШ-46У, а от шестерни (1) – шестерня (14) привода гидравлического насоса НШ-10ДЛ.

Для обеспечения правильного положения распределительного вала двигателя и кулачкового вала топливного насоса относительно коленчатого вала шестерни (1), (2), (5), (12) устанавливаются по меткам. На шестерне (12) коленчатого вала нанесена метка (К), на шестерне (5) распределительного вала – метка (Р), на шестерне (1) привода топливного насоса – метка Т. Соответствующие метки К, Р, Т имеются на промежуточной шестерне (2). В процессе установки шестерён проверяется боковой зазор между зубьями, который для новых шестерён должен быть в пределах 0,1-0,5 мм.

С целью смазки зубьев шестерён просверлены отверстия в оси (8) и шестерне (2), через которые происходит подача масла (под давлением) от канала в блоке цилиндров.

Декомпрессионный механизм служит для облегчения запуска двигателя и прокручивания коленчатого вала в процессе регулировок.

На валике (11) [рис. 1] декомпрессора, который вращается в кронштейнах (14), установлено четыре винта (36), размещённых напротив выпускных клапанов. Для вращения валика (11) в торце колпака головки цилиндров имеется ось с рычагом, установленные в корпусе. Угловое размещение рычага по отношению к корпусу и, соответственно, валика декомпрессора определяется двумя положениями фиксатора. Для включения декомпрессора используется рукоятка (при дистанционном управлении из кабины) либо рычаг (при ручном управлении). При включении декомпрессора винт (36) [рис. 1], воздействуя через боёк коромысла, открывает клапан.