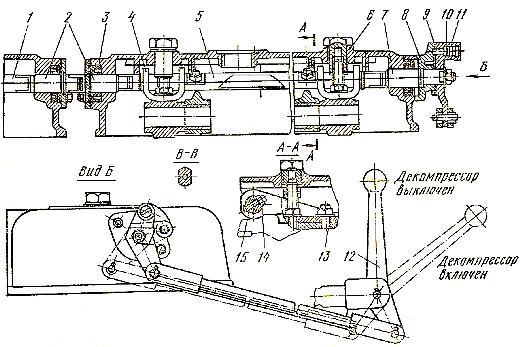

Механизм газораспределения [рис. 1] двигателя А-01М трактора Т-4А является верхнеклапанным с нижним расположением распределительного вала.

Рис. 1. Механизм газораспределения двигателя А-01М трактора Т-4А.

А) – Схема рабочего клапанного механизма;

Б) – Детали клапанного механизма;

В) – Схема работы двигателя;

1) – Распределительный вал;

2) – Опора оси толкателей;

3) – Роликовый толкатель;

4) – Ось толкателей;

5) – Ролик толкателя;

6) – Упорная шайба;

7) – Шестерня распределительного вала;

8) – Болт-поводок;

9) – Пята;

10) – Нижний наконечник толкающей штанги;

11) – Клапан;

12) – Направляющая втулка;

13) – Шайбы клапана;

14) – Пружины клапана;

15) – Промежуточная втулка;

16) – Толкающая штанга;

17) – Разъёмные сухари клапана;

18) – Верхний наконечник толкающей штанги;

19) – Регулировочный винт;

20) – Винт декомпрессора;

21) – Ось коромысел;

22) – Коромысло.

В процессе работы клапаны подвергаются ударным нагрузкам и воздействию высоких температур, давления и разъедающему действию газов – по этой причине материалом для их изготовления выступают жаростойкие стали. Клапан снабжён массивной тарелкой с конусной фаской, а также сравнительно тонким цилиндрическим стержнем. Размеры выпускных клапанов разные, тарелка выпускного клапана имеет больший диаметр. Фаска тарелки клапана имеет угол, аналогичный углу фаски седла клапана. Достижение плотности прилегания фасок осуществляется посредством притирки клапана к седлу. За счёт плавного перехода от тарелки к стержню клапан получает большую прочность, лучший теплоотвод от тарелки и уменьшение сопротивления движению газов и воздуха.

Клапаны устанавливаются в головке блока цилиндров и соединяются с пружинами посредством шайб, втулки и разъёмных сухарей. Вкладывание сухарей производится в предусмотренную в верхней части стержня выточку.

Когда клапан закрыт, его верхняя тарелка плотно прижата к седлу клапана. Седлом клапана у выпускного клапана является специальная вставка, выполненная из жаростойкого чугуна, а у впускного – выточка в головке блока.

Клапан перемещается (с небольшим зазором) во втулке, которая запрессована в головку блока. В процессе работы клапан движется во втулке не только возвратно-поступательно, но и с элементом вращения, за счёт чего достигается равномерный износ как фаски тарелки, так и стержня клапана.

Распределительный вал выполнен методом штамповки (из углеродистой стали) с закалёнными опорами и кулачками. Он предназначен для своевременного (в определённой последовательности) открытия и закрытия клапанов, согласно порядка работы цилиндров, что требуется для правильного протекания рабочего цикла в цилиндрах двигателя. Порядок работы цилиндров двигателя А-01М трактора Т-4А – 1-5-3-6-2-4. Распределительный вал снабжён семью опорными шейками (подшипниками) и двенадцатью кулачками. Трущиеся поверхности вала имеют следующую обработку: цементация, закалка, шлифовка. Опоры вала смазываются посредством поступающей к ним смазки через сверление из главной масляной магистрали. Болт-поводок служит креплением распределительной шестерни на переднем конце распределительного вала, а также он является приводом счётчика мото-часов. Распределительный вал от осевых перемещений удерживает упорная шайба.

Роликовый толкатель имеет вид одноплечего рычага, конец которого заканчивается вилкой. Ось ролика установлена в отверстие вилки. Вращение ролика толкателя осуществляется за счёт игольчатого подшипника. Толкатели качаются на оси во втулках из бронзы. Втулка снабжена кольцевой канавкой, предназначенной для лучшего распределения смазки. В расточку, расположенную на конце толкателя, впрессована пята, имеющая сферическое гнездо. Масло, поступающее под давлением из пустотелой оси толкателей, подаётся в гнездо пяты через сверление в наконечнике, пяте, толкателе и втулке. Ось является трубой, которая крепится к блоку двигателя посредством опор. Ось снабжена шестью отверстиями, служащими для подвода масла из внутренней полости оси толкателей к кольцевым канавкам втулок толкателей. Подвод смазки в полость оси осуществляется из главной масляной магистрали посредством сверлений в блоке и опорах. Стопорные кольца предохраняют ось толкателей от продольных перемещений. На двигателе А-01М установлена пара осей толкателей, каждая ось используется для толкателей трёх цилиндров. Материалом толкающей штанги является стальная труба. В концы трубы впрессованы калёные наконечники сферической формы. Верхний наконечник штанги упирается в конец регулировочного винта, который ввёрнут в коромысло клапана.

Регулировочный винт и наконечники штанги имеют сверление для прохода смазки. Действующее на клапан второе плечо коромысла не только обработано по радиусу, но и отполировано. На данном же конце коромысла (сверху) имеется площадка, куда упирается винт декомпрессора. Отверстия, просверленные в коромысле, предназначены для подвода масла от штанги к опоре коромысла, а также для смазки поверхностей трения клапана.

Распределительные шестерни стальные, косозубые, за счёт чего обеспечивается плавное зацепление и бесшумная работа. Распределительный вал приводится по следующей схеме: промежуточная шестерня получает привод от шестерни коленчатого вала, а затем приводит во вращение шестерню распределительного вала.

В процессе установки распределительных шестерен необходимо совмещать метки, которые обозначены одинаковыми буквами (р-р, к-к и прочие). Только при данных условиях будет достигнута нормальная работа всех механизмов двигателя.

Бронзовая втулка, впрессованная в ступицу промежуточной шестерни, является подшипником скольжения шестерни. Втулка и шестерня имеют отверстия, предназначенные для подвода смазки непосредственно к зубьям. Для посадки шестерни применён палец, снабжённый отверстием для подвода смазки.

Механизм декомпрессора [рис. 2] двигателя А-01М трактора Т-4А включает в себя валики (1) и (5), корпус (8), рычаг декомпрессора (10), штырь (9), пружины (11) и рычажный привод. Каждый из валиков декомпрессора уложен в трёх стойках (4), которые прикреплены к опорам осей коромысел (6) и (13) посредством шпилек.

Рис. 2. Механизм декомпрессора двигателя А-01М трактора Т-4А.

1) – Валик декомпрессора;

2) – Оси;

3) – Самоподжимной сальник;

4) – Стойка;

5) – Валик декомпрессора;

6) – Шпилька;

7) – Ось рукоятки;

8) – Корпус декомпрессора;

9) – Штырь;

10) – Рычаг;

11) – Пружина;

12) – Рукоятка;

13) – Шпилька;

14) – Контргайка;

15) – Регулировочный винт.

На поверхности валика декомпрессора имеется три резьбовых отверстия, куда ввёрнуты специальные винты (15), предназначенные для регулировки механизма декомпрессора. Для контрения винтов используются гайки (14). Между собой валики декомпрессора соединены парой осей (2), опорами которым являются отверстия, расположенные в колпаке головки цилиндров. Самоподжимные сальники (3) уплотняют выходы осей из колпака. На ось (7) жёстко посажен рычаг декомпрессора (10). Посредством рукоятки (12) возможна установка рычага в одно из двух положений:

1) – декомпрессор включён;

2) – декомпрессор выключен.

Два паза, выполненные на корпусе декомпрессора (8), предназначены для удержания рычага в одном из двух положений. В данные пазы входит штырь (9) под действием пружины (11). При повороте рычага винты (15) упираются закруглёнными концами в конец коромысла и приоткрывают клапаны.