В процессе работы двигателя на номинальных оборотах при прогретом до температуры не менее 55 град. Цельсия масле, давление должно быть в пределах 1,5-3,5 кг/см2. Если давление ниже 1 кг/см2, то не только затрудняется подача масла к приводу клапанов, но и ухудшаются условия работы подшипников. В случае увеличения давления выше 3,5 кг/см2 произойдёт увеличение вспенивания масла, влекущее за собой его более интенсивное окисление, а также количества забрасываемого масла из шатунных подшипников на стенки цилиндров. Всё это снижает эффективность работы маслосъёмных колец и ведёт к повышенному нагарообразованию и дымлению. При высоком давлении происходит разрыв маслопроводов, а также возникает течь в масляном радиаторе.

Производительность насоса имеет прямую зависимость от зазоров между наружным диаметром шестерён и корпусом насоса и между крышкой и торцами шестерён. Увеличение зазоров влечёт за собой снижение производительности. Допустимый зазор между корпусом и шестернями составляет не более 0,48 мм, а между крышкой и торцами шестерён – до 0,20 мм.

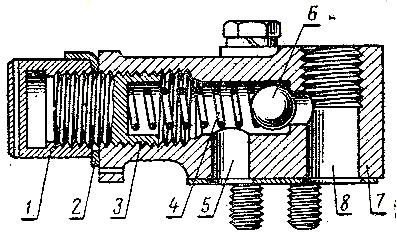

Регулировка давления масла осуществляется посредством редукционного клапана. Ввёртывание регулировочной пробки (3) [рис. 1] приводит к повышению давления, а вывёртывание – к понижению. По окончании регулировки необходимо застопорить пробку шайбой. Срабатывание редукционного клапана происходит при давлении 6 кг/см2.

Рис. 1. Редукционный клапан трактора Т-40 и Т-40А.

1) – Гайка клапана;

2) – Шайба;

3) – Регулировочная пробка;

4) – Пружина;

5) – Сливное отверстие;

6) – Клапан;

7) – Корпус;

8) – Канал для масла.

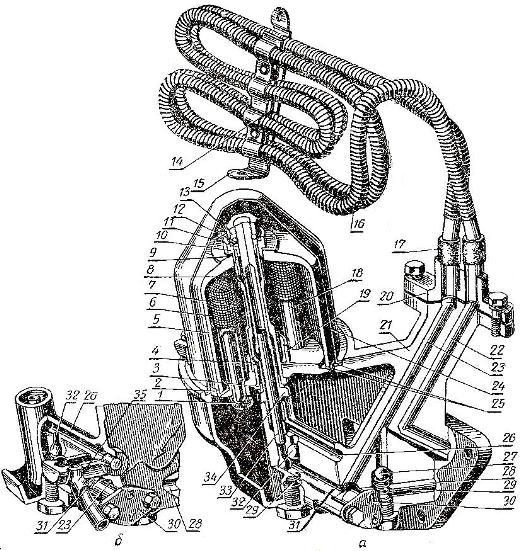

Перепускной клапан (32) [рис. 2] открывается при давлении 5-6 кг/см2. Клапан (27) масляного радиатора срабатывает при разности давлений 0,6-1,2 кг/см2. В процессе регулировки клапанов под пружины устанавливаются шайбы.

Рис. 2. Центрифуга с масляным радиатором трактора Т-40 и Т-40А.

А) – Центрифуга с масляным радиатором;

Б) – Переключатель масляного радиатора (установлен в положение, при котором масляный радиатор отключён);

1) – Форсунка;

2) – Основание ротора;

3) – Втулка;

4) – Отверстие;

5) – Крышка ротора;

6) – Сетка;

7) – Стяжная трубка;

8) – Отверстие;

9) – Прокладка;

10) – Гайка;

11) – Втулка;

12) – Упорное кольцо;

13) – Гайка;

14) – Прокладка;

15) – Кронштейн;

16) – Оребрённая трубка;

17) – Шланг;

18) – Маслозаборная трубка;

19) – Бурт;

20) – Фланец;

21) – Корпус;

22) – Канал, отводящий масло из радиатора;

23) – Канал, подводящий масло к радиатору;

24) – Колпак;

25) – Прокладки;

26) – Канал, подводящий масло к центрифуге;

27) – Клапан масляного радиатора;

28) – Канал, подводящий масло к картеру двигателя;

29) – Пружина;

30) – Переключатель;

31) – Канал очищенного масла;

32) – Перепускной клапан;

33) – Трубка;

34) – Ось;

35) – Подводящая трубка.

Двигатель работает нормально, если температура масла в пределах 55-105 град. Цельсия. Если его температура ниже 55 град. Цельсия, то снижается качество очистки масла в центрифуге, а также шатунных подшипниках коленчатого вала, что ведёт к преждевременному износу подшипников. В случае превышения маслом 105-ти градусной температуры нарушаются его смазывающие свойства, и увеличивается скорость окисления. Летом необходимо включать радиатор посредством установки переключателя (30) в положение, при котором стрелка, расположенная на корпусе центрифуги будет указывать на букву (Л). При отрицательных температурах следует выключить радиатор путём поворота переключателя в положение, когда стрелка направлена на букву (З).

Очистка масла производится в центрифуге и полых шатунных шейках. При разборке двигателя следует освобождать от загрязнений шатунные шейки, так как они содержат частицы песка и металла, которые за счёт своего размера способны оказывать влияние на износ подшипников. При очистке полостей в шейках нужно не погнуть трубки (9) [рис. 3], так как иное положение трубок масла приведёт к его худшему очищению.

Рис. 3. Кривошипно-шатунный механизм тракторов Т-40 и Т-40А.

1) – Специальный болт;

2) – Шкив;

3) – Маслоотражатель;

4) – Шестерня привода масляного насоса;

5) — Коленчатый вал;

6) — Шестерня распределения;

7) – Пробка;

8) – Шплинт;

9) – Трубка;

10) – Вкладыш шатунного подшипника;

11) – Поршень;

12) – Верхнее компрессионное кольцо;

13) – Сверление;

14) – Верхнее маслосъёмное кольцо с углублениями;

15) – Щель;

16) — Маслосъёмное кольцо без углублений;

17) – Поршневой палец;

18) – Втулка;

19) – Стальное маслосъёмное кольцо;

20) – Расширитель;

21) – Полость для центробежной очистки масла;

22) – Канал;

23) – Коренная шейка;

24) – Шатун;

25) – Радиальные отверстия;

26) – Верхние полукольца;

27) – Венец маховика;

28) – Маховик;

29) – Маслоотражатель;

30) – Болт крепления маховика;

31) – Стопорная пластина;

32) – Штифт;

33) – Вкладыш коренного подшипника;

34) – Крышка коренного подшипника;

35) – Контровая проволока;

36) – Нижние полукольца;

37) – Выступ;

38) – Крышка шатуна;

39) – Шатунный болт.

Вращение ротора центрифуги происходит со скоростью 5500 об/мин (давление масла перед ротором 5,5-6 кг/см2) при температуре масла 90 град. Цельсия. Проверка работы центрифуги на двигателе происходит путём быстрого снижения оборотов коленчатого вала (до минимальных) – при этом в течение 30 секунд должен быть слышен затухающий (постепенно) шум ротора.

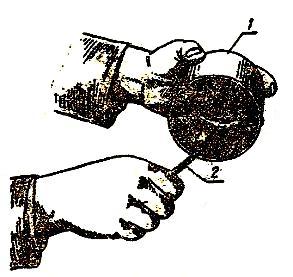

Если в роторе присутствует малый объём отложений, то это говорит о неисправности центрифуги. У такой центрифуги первым делом следует провести чистку отверстий в форсунках с помощью латунной либо медной проволоки (диаметр 1,5-1,8 мм), а затем промыть сетки, расположенные на маслозаборных трубках и проконтролировать вращение ротора на оси. Вращение ротора от руки должно быть свободным (без заеданий и рывков), а остановка плавной. Очистка ротора должна производиться через каждые 120 ч работы двигателя. В процессе работы на внутренней стенке ротора происходит отложение слоя загрязнений, который приводит к сужению проходного отверстия, а также увеличению скорости масла в барабане. Дальнейшее увеличение слоя влечёт за собой возрастание скорости масла до такой степени, что оно начинает смывать отложения, и в итоге очистка масла ротором прекращается. Чтобы очистить ротор необходимо отвернуть болты и удалить колпак (24) [рис. 2], отвернуть гайку (13), снять упорное кольцо (12), а затем ротор. Далее отвернуть гайку (10) и разъединить крышку (5) ротора и основание (2). С помощью скребка (2) [рис. 4] производится очищение отложений с внутренней стороны крышки. После очистки следует промыть основание и крышку в дизельном топливе. Также необходимо очистить сетки (6) [рис. 2] и отверстия в форсунках (1). В процессе сборки ротора устанавливаются прокладки (25). При утечке масла через порванную прокладку происходит снижение оборотов ротора, ведущее к ухудшению очистки масла. По окончании сборки и установки ротора требуется проверить зазор между буртом втулки и упорным кольцом.

Рис. 4. Очистка ротора центрифуги тракторов Т-40 и Т-40А.

1) – Крышка ротора;

2) – Скребок.

Нормальная работа системы смазки возможна только на рекомендованном для двигателя масле. Летние масла используются, когда температура окружающего воздуха превышает +5 град. Цельсия, а зимние – когда она ниже +5 град. Цельсия. При заливании масла в картер нужно использовать чистую посуду и воронку с сеткой.

Ежесменно необходимо контролировать уровень масла в картере (на неработающем двигателе) через 25-30 после остановки, когда масло стечёт в картер. Доливать масло следует до верхней риски (надпись «Полно»), расположенной на указателе уровня масла.

В процессе работы двигателя происходит окисление масла, ухудшение его смазывающих свойств, повышение износа деталей, ускорение процесса нагарообразования, в связи с этим замена масла должна осуществляться через 120 часов работы. Слив масла из двигателя производится, когда оно прогрето, вследствие чего оно лучше стекает из всех механизмов и деталей. Вместе с этим следует промыть сетку приёмника масляного насоса, очистить и промыть магнитную пробку. Очистка и промывание маслозаливной горловины и газоотводной трубки производятся через 960 часов.