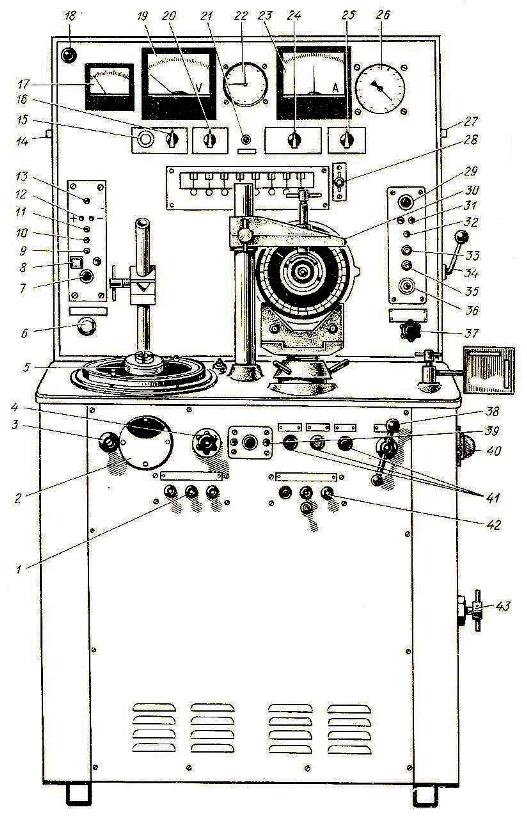

Индукционная катушка (катушка зажигания). Её работоспособность определяется путём испытания на стендах КИ-968М [рис.100], Э-208 и прочих.

Рис. 100. Схема расположения приборов на панели управления стенда КИ-968М.

1) – Переключение аккумуляторных батарей;

2) – Прерыватель;

3) – Рукоятка переключения прерывателя стенда и синхроноскопа;

4) – Вакуумный насос;

5) – Синхроноскоп;

6) – Высоковольтный вывод эталонной катушки зажигания;

7) – Кнопка «Проверка конденсаторов»;

8) – Зажим для подключения конденсаторов;

9) – Гнездо «Прерыватель-распределитель»;

10) – Гнездо «Батарея»;

11) – Гнездо «Прерыватель стенда»;

12) – Гнездо «Вольтметр»;

13) – Гнездо «Синхроноскоп»;

14) – Рукоятка регулировочного реостата;

15) – Кнопка «Установка стрелки прибора ИУК на ноль»;

16) – Рукоятка реостата установки ИУК на ноль;

17) – ИУК (измеритель угла замкнутого состояния контактов прерывателя);

18) – Сигнальная лампа «Сеть включена»;

19) – Вольтметр;

20) – Рукоятка переключения вольтметра;

21) – Сигнальная лампа «12; 24 В»;

22) – Тахометр;

23) – Амперметр;

24) – Рукоятка переключателя «Испытание приборов зажигания»;

25) – Рукоятка переключателя шунтов;

26) – Вакуумметр;

27) – Рукоятка разгрузочного реостата;

28) – Рукоятка установки зазора разрядника;

29) – Контрольная лампа 220 В;

30) – Кронштейн крепления генераторов и магнето;

31) – Гнездо «Контрольная лампа 220 В»;

32) – Гнездо «Подключение шунтовой обмотки генератора»;

33) – Зажим «+» подключения генератора;

34) – Рукоятка включения планетарного редуктора;

35) – Зажим « — » подключения генератора;

36) – Зажим подключения стартера;

37) – Переключатель рода нагрузки;

38) – Рукоятка регулирования частоты вращения привода;

39) – Кнопка включения стартера;

40) – Переключатель частоты вращения электродвигателя стенда;

41) – Кнопки управления электродвигателем стенда;

42) – Переключатель «Масса – заряд»;

43) – Рукоятка натяжения ремней.

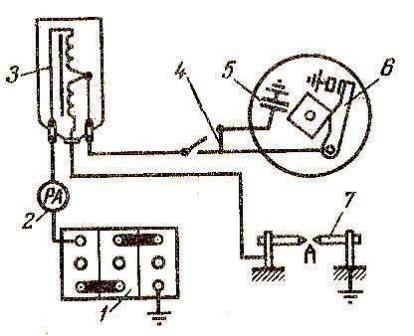

Бесперебойность искрообразования катушки проверяется на стендах по схеме, представленной на [рис. 101].

Рис. 101. Принципиальная схема испытания на стенде индукционной катушки батарейного зажигания.

1) – Аккумулятор;

2) – Амперметр;

3) – Испытываемая катушка;

4) – Выключатель;

5) – Конденсатор;

6) – Прерыватель;

7) – Разрядник.

С этой целью на стенд устанавливается заведомо исправный прерыватель-распределитель и к нему подключается первичная обмотка проверяемой катушки и батарея (либо используется прерыватель и конденсатор стенда). Выход катушки нужно соединить с разрядником, установив требуемый зазор между его иглами:

— 7 мм для катушек, работающих в контактной системе зажигания;

— 10 мм для транзисторной катушки.

Индукционные катушки контактно-транзисторной системы зажигания (Б114) должны проходить испытания со своим прерывателем-распределителем (Р133; Р137; Р4-Д) и транзисторным коммутатором при максимальной частоте вращения кулачка распределителя [прилож. 15]. Перебои в искрообразовании, которые заметны визуально и на слух, не допустимы.

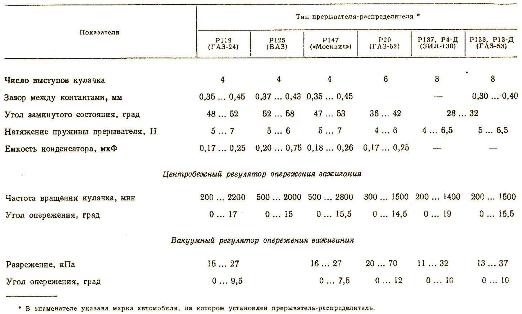

Приложение 15. Параметры прерывателей-распределителей.

Наиболее часто встречаются следующие дефекты конденсатора: обрыв цепи (обычно обрыв выводного привода); пробой и повышенная утечка тока. На контрольно-испытательном стенде КИ-968 конденсаторы проверяются методом сравнения. Испытываемый конденсатор подключается к специальным выводам панели стенда. Нажатием кнопки вместо эталонного конденсатора стенда к контактам прерывателя присоединяется испытываемый конденсатор. Проверяемый конденсатор признаётся исправным, если при данном переключении интенсивность искрообразования на разряднике стенда не изменится.

Прерыватель-распределитель. Окисленные и обгоревшие поверхности контактов следует зачищать стеклянной шкуркой (зернистость 140-1700) либо специальным надфилем. Далее их следует протереть чистой ветошью, слегка смоченной бензином. В том случае, если высота контактов менее 0,6 мм, требуется заменить рычаг прерывателя (в сборе) либо контактную стойку (в сборе).

При помощи динамометра проверяется натяжение пружины прерывателя. Усилие пружины по оси контактов в момент их разрыва должно быть не менее 4,9 Н. Указанный момент разрыва контактов определяется по контрольной лампе, которая включена последовательно с ними либо при помощи прибора ИУК (измерение угла контакта) стенда КИ-968. Если имеется ослабление либо излом пружины, то рычаг прерывателя (в сборе) подлежит замене.

В собранном прерывателе-распределителе валик должен легко вращаться, продольное перемещение его не должно быть более 0,025 мм. Собранный прерыватель-распределитель подвергается испытанию и регулировке на стенде.

Переменным током (напряжение 220 В) в течение одной секунды требуется проверять электрическую прочность изоляции токоведущих деталей относительно корпуса. Ток следует подвести к изоляционному выводу и корпусу прерывателя-распределителя при разомкнутых контактах.

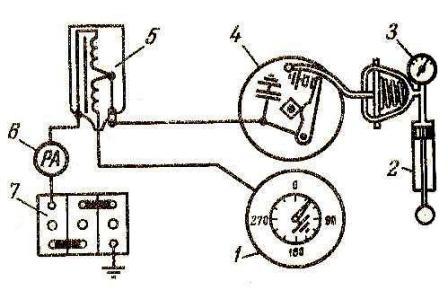

Прерыватель-распределитель устанавливается на стенд, далее следует соединить его с индукционной катушкой и аккумуляторной батареей по представленной схеме [рис. 102].

Рис. 102. Схема проверки прерывателя-распределителя.

1) – Диск синхроноскопа;

2) – Вакуумный насос;

3) – Вакуумметр;

4) – Проверяемый прерыватель-распределитель;

5) – Индукционная катушка;

6) – Амперметр;

7) – Аккумулятор.

Среднее значение силы тока, проходящего через контакты прерывателя, (при прочих равных условиях) зависит от угла замкнутого состояния контактов (то есть от угла поворота кулачка прерывателя, в пределах которого контакты находятся в замкнутом состоянии). На стендах он контролируется при помощи прибора ИУК. Угол [прилож.15] проверяется при частоте вращения кулачка 1500 мин-1. Регулировка производится путём изменения зазора между контактами.

В собранном прерывателе-распределителе проводится проверка бесперебойности искрообразования. Постепенно повышая частоту вращения валика распределителя до требуемых значений [Приложение 15] должны отсутствовать обнаруживаемые визуально и на слух перебои в искрообразовании на стандартных 3-х электродных разрядниках (искровой промежуток 7-10 мм).

Правильность чередования искрообразования в распределителе проверяется посредством подачи высокого напряжения от индукционной катушки на неоновую лампу синхроноскопа. Угол чередования вспышек лампы, который измеряется по шкале градуированного диска (частота вращения валика распределителя 100-150 мин-1), должен составлять:

для кулачков с восьмью выступами – 45 градусов;

для кулачков с шестью выступами – 60 градусов;

для кулачков с четырьмя выступами – 90 градусов.

Если неравномерность больше указанных величин, то кулачок изношен.

Центробежный регулятор опережения зажигания проверяется при помощи синхроноскопа. Путём плавного увеличения частоты вращения вала прерывателя отслеживают по шкале тахометра, при какой частоте вращения началось и закончилось смещение светящейся риски относительно нулевого деления шкалы. Определяется угол смещения риски. Полученные значения сравниваются с техническими требованиями. Изменяют натяжение пружины путём подгибания стойки подвески (крепления) либо заменяют пружину.

Вакуумный регулятор опережения зажигания проверяется после подсоединения к штуцеру вакуумного насоса и вакуумметра [рис. 102]. Вакуумный регулятор признаётся герметичным в том случае, если при начальном разрежении 333,3 кПа (250 рт. ст.) за 1 минуту разрежение снижается не более чем на 33,1 кПа (25 мм рт. ст.). Задавая произвольную устойчивую частоту вращения валика распределителя, следует плавно увеличить разрежение и отметить, при каком значении показаний вакуумметра происходит начало и окончание сдвига светящейся риски синхроноскопа. Затем нужно измерить угол сдвига риски, сравнив их с техническими требованиями [Приложение 15]. Изменение характеристик вакуумного регулятора осуществляется посредством установки под его пробку регулировочных шайб.

Испытывая электрическую прочность деталей распределителя (ротора, крышки), высокое напряжение от индукционной катушки подаётся на центральное гнездо крышки, а выводные провода высокого напряжения следует соединить с разрядниками стенда, выдерживая искровой промежуток 10 мм. Далее нужно установить частоту вращения валика распределителя 500-700 мин-1, и отслеживать искрообразование на разряднике. При бесперебойном искрообразовании на разряднике ротор и крышка признаются исправными.

Транзисторный коммутатор ТК-102 предназначен для выполнения функций усилителя в контактно-транзисторной системе зажигания. Характерные неисправности транзисторного коммутатора ТК-102:

— обрыв в цепи;

— пробой транзистора;

— пробой стабилитрона;

— пробой импульсного трансформатора и прочее.

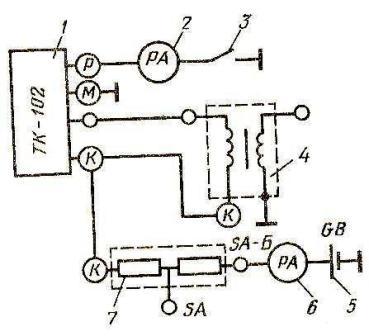

Проверка транзистора (проверка транзисторного коммутатора) в ключевом режиме должна выполняться по представленной схеме [рис. 103].

Рис. 103. Схема проверки транзистора в коммутаторе ТК-102.

1) – Коммутатор;

2) – Амперметр;

3) – Выключатель;

4) – Катушка зажигания Б-114;

5) – Аккумулятор;

6) – Амперметр;

7) – Резисторы СЭ-107.

При замыкании выключателя (3) следует отслеживать показания амперметров:

— амперметр (2), который регистрирует ток в цепи управления транзистором, должен показывать 0,5-0,6 А;

— амперметр (6), который регистрирует ток в первичной обмотке катушки зажигания, должен показывать 6-7 А. При замыкании выключателя (3) амперметром (6) должно быть зарегистрировано прекращение тока.

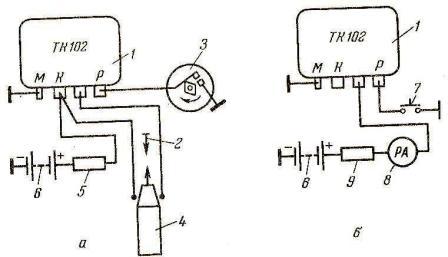

Проверка коммутатора ТК-102 производится на испытательном стенде. С этой целью на стенд устанавливаются заведомо исправные элементы: индукционная катушка Б-114, блок сопротивлений СЭ-107, прерыватель-распределитель Р-133 либо Р4-Д и проверяемый транзисторный коммутатор. Их следует соединить по схеме, представленной на [рис. 104].

Рис. 104. Испытание транзисторного коммутатора.

а) – на стенде на бесперебойность искрообразования;

б) – в ключевом режиме;

1) – Коммутатор;

2) – Разрядник;

3) – Прерыватель;

4) – Катушка зажигания Б-114;

5) – Резистор 1,0 Ом;

6) – Аккумулятор;

7) – Выключатель;

8) – Амперметр;

9) – Резистор 1,4 Ом;

М – Клемма;

К – Клемма;

Р – Клемма.

Если при частоте вращения валика прерывателя 1650-2000 мин-1 и зазоре на разрядниках 10 мм имеется бесперебойное искрообразование, то транзисторный коммутатор признаётся исправным.

Магнето. В процессе текущего ремонта магнето следует разбирать только до пределов, которые необходимы для устранения неисправностей и причин, их вызывающих.

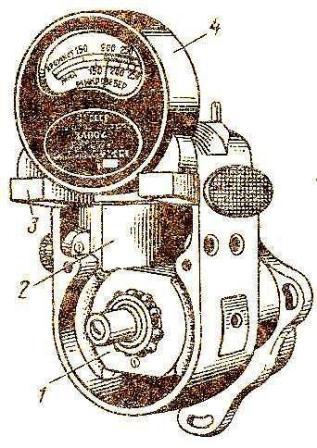

Состояние обмоток трансформатора следует проверять путём измерения их сопротивления при помощи омметра либо моста переменного тока Р-577 и эталонной катушки (для магнето М24, М124 сопротивление обмотки низкого напряжения должно составлять 0,3 Ом, а высокого напряжения – 800 Ом). Работоспособность трансформатора проверяется на стенде КИ-968 путём соединения выводов обмотки низкого напряжения с гнёздами «Батарея» и «Прерыватель стенда», а вывод обмотки высокого напряжения – с разрядником стенда. Если трансформатор исправен, то он обеспечивает бесперебойное искрообразование при частоте вращения привода 600-700 мин-1 с зазором 7 мм на разряднике. Также проверка трансформатора может проводиться методом сравнения, путём установки его в эталонное магнето. Контроль намагниченности ротора производится магнитометром МД-4. С этой целью ротор устанавливается в корпус магнето с дополнительным магнитопроводом из пары пластин, на консоли которых устанавливают магнитометр [рис. 105].

Рис. 105. Измерение магнитного потока ротора магнето.

1) – Ротор;

2) – Магнитопровод (стойка);

3) – Дополнительный магнитопровод (вставка);

4) – Магнитометр.

Ротор следует расположить в позиции максимума магнитного потока и снять показания магнитометра. Если уровень намагниченности ротора меньше 200 мкВб, то его следует намагнитить при помощи аппарата НА-5 ВИМ.

В собранном магнето ротор должен легко вращаться в подшипниках без ощутимого осевого зазора и самоустанавливаться в позицию, которая соответствует максимальному магнитному потоку через сердечник трансформатора, после отклонения от него на 20-30 градусов. Регулировка осевого зазора производится путём установки шайб на оси между железом ротора и внутренними кольцами подшипников.

В процессе сборки магнето проверяется и, при необходимости, производится регулировка положения ротора в момент размыкания контактов, при котором обеспечивается наилучшая интенсивность искрообразования (абрис магнето) [рис. 106].

Рис. 106. Положение ротора магнето в момент начала размыкания контактов прерывателя.

Абрис – угол поворота ротора от нейтрального положения в сторону рабочего вращения до момента начала размыкания контактов (для магнето М124-Б1 абрис составляет 8-10 градусов).

Проверка и регулировка абриса производится на стенде КИ-968: магнето устанавливается на стенд, соединяется с приводом, ротор устанавливается в нейтральное положение, а стрелка разрядника, путём вращения шкалы, переводится на ноль. Плавно поворачивая рукой привод магнето в направлении рабочего вращения, отлеживается момент размыкания контактов прерывателя. Для этого используется прибор ИУК стенда либо электрическая лампа. Абрис определяется по шкале разрядника. Регулировка абриса производится поворотом кулачка на шейке ротора.

В процессе проведения испытаний магнето (собранного и отрегулированного) не допускается наличие шумов, стуков, нагрева корпуса.

Испытание магнето на бесперебойность искрообразования производится при частоте вращения 2000-4500 мин-1 в течение пяти минут при зазоре 7 мм на разряднике. Проверка высоковольтной изоляции магнето производится при частоте вращения ротора 2400-3000 мин-1 и зазоре на разряднике стенда 9-11 мм в течение пятнадцати секунд. Во время испытаний должно быть бесперебойное искрообразование.

Искровые свечи зажигания. Регулировка зазора между электродами производится путём подгибания бокового электрода (0,4-0,8 мм для свечей различных видов). Испытание очищенных и отрегулированных свечей на герметичность и бесперебойность искрообразования производится при помощи прибора 514-2М либо его аналогом. Проверка герметичности свечи производится под давлением 0,8-1 МПа. Свечи признаются неисправными, если падение давления более 0,05 МПа за 1 мин (для свечей со стеклогерметиком) и за 10 секунд (для свечей с герметиком из термоцемента). Также испытание на искрообразование производится при давлении 0,8-1 МПа. Если искрообразование бесперебойное – свеча признаётся исправной.