Основные возможные дефекты. Наиболее распространённые дефекты коленчатых валов: грязевые отложения в полостях шатунных шеек; износ и задиры шатунных и коренных шеек; прогиб вала; трещины на шейках вала; износ шеек под распределительную шестерню и шкив привода вентилятора; износ стенок шпоночных канавок, поверхностей отверстий под шарикоподшипник муфты сцепления и прочее.

Поверхности шатунных и коренных шеек изнашиваются неравномерно, из-за этого появляется конусообразность и овальность. Наибольший износ шатунных шеек наблюдается на участках поверхностей со стороны коленчатого вала. По этой причине при шлифовании коленчатый вал нужно устанавливать, выдерживая радиус кривошипа. Наибольший износ коренных шеек наблюдается на участках поверхностей, которые обращены в сторону щёк кривошипа, и по этой причине прогиб вала нужно проверять не по средней шейке, а по биению фланца для крепления маховика (допустимо не более 0,03 мм).

Ремонт. Необходимость ремонта коленчатого вала и замены подшипников определяется по овальности шеек и превышению допускаемых без ремонта зазоров в подшипниках.

Перед началом ремонта следует тщательно промыть полости для центробежной очистки масла и масляные каналы в коленчатом валу. Наличие трещин проверяется, используя магнитно-порошковые способы дефектации.

Шлифование. Коренные и шатунные шейки шлифуются на ремонтные размеры, которые установлены в зависимости от марки двигателя от 4-х до 6-ти номеров с диапазоном 0,25 мм.

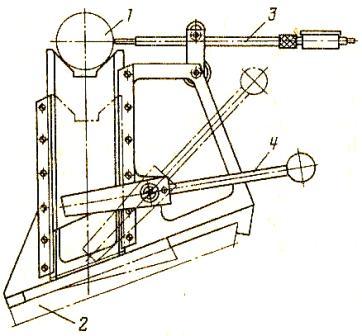

Сначала следует шлифовать шатунные шейки на круглошлифовальном полуавтомате ХШ2-01 либо на станке ЗА423 с применением специальных центросместителей 70-7132-1008. Угловая ориентация вала – индикаторным приспособлением по шлифуемой шейке [рис.61].

Рис. 61. Приспособление с индикаторной головкой для установки коленчатого вала при шлифовании шатунной шейки.

1) – Шатунная шейка;

2) – Станина станка;

3) – Индикаторная головка;

4) – Рукоятка.

Коренные шейки рекомендуется шлифовать на полуавтомате ХШ2-12 либо на станке ЗА423 при базировании по центровым отверстиям.

Перед шлифованием абразивный круг со ступицей статически балансируется, затем правится алмазным карандашом. Далее следует закруглить его кромки на размер радиуса галтелей шеек шлифуемого вала, проверяя его шаблонами. Радиусы галтелей для коленчатых валов дизелей находятся в пределах 4-6 мм, а для карбюраторных – 3-5 мм.

Для восприятия усилий, создаваемых при врезании в шейку абразивного круга, и предупреждении прогиба вала применяется люнет. Кулачки люнета следует довести до упора в шлифуемую шейку.

Режимы шлифования:

1) скорость круга 25-30 м/с;

2) частота вращения вала при черновом шлифовании 28-32 мин-1 и подача по глубине 0,010-0,015 мм/об;

3) при чистом шлифовании частота вращения вала 8-15 мин-1, подача по глубине 0,003-0,005 мм/об.

Допустима обработка коренных и шатунных шеек на разные ремонтные размеры. Любые отклонения от цилиндрической формы шейки допускаются не более 0,015 мм. Твёрдость шеек должна быть не ниже HRC 48. Перед шлифованием шеек на третий ремонтный размер рекомендуется их закалить ТВЧ при вертикальном положении вала.

Перед проведением чистового шлифования на шейках необходимо разделать фаску у масляных отверстий, используя высокооборотную пневматическую дрель со специально заправленным абразивным инструментом либо электродрель со сверлом диаметром 14-16 мм, снабжённым твёрдосплавными пластинками (частота вращения не более 500 мин-1).

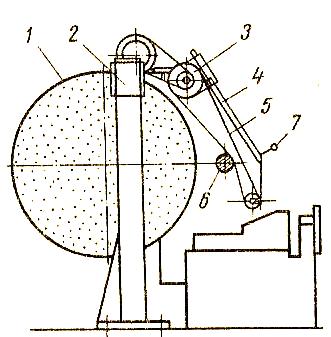

Полирование. Для получения шероховатости поверхности в пределах Rа= 0,16-0,32 мкм операция выполняется на установке ОР-26320, где каждая шейка отдельно полируется абразивной либо алмазной лентой вместе с галтелями [рис.62].

Рис. 62. Схема установки для полирования шеек валов.

1) – Абразивный круг;

2) – Стойка;

3) – Контрпривод ленты;

4) – Поворотный рычаг;

5) – Абразивная лента;

6) – Шейка вала;

7) – Рукоятка для подъёма/опускания ленты.

Контроль. Размеры, овальность, конусообразность, бочкообразность, седлообразность всех шеек проверяется скобами СР (ГОСТ 11098-64), настроенными по концевым мерам.Взаимное расположение коренных и шатунных шеек, а также радиус кривошипа определяются контрольными приспособлениями 70-8735-1021 и 70-8735-1028, а шероховатость поверхностей шеек определяется профилометром модели 296.

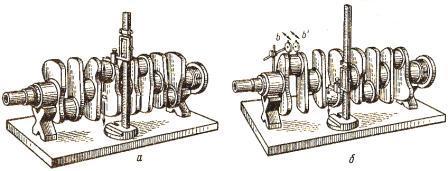

В простейшем случае на контрольной плите [рис.63] можно произвести замер радиуса кривошипа и отклонение от параллельности оси шатунных шеек относительно коренных.

Рис. 63. Проверка на плите коленчатого вала.

а) – радиуса кривошипа;

б) – параллельности коренных и шатунных шеек.

Отклонение от параллельности (разность максимальных показаний индикаторов в точках b и b΄), включая конусообразность шейки, допустима не более 0,03 мм на длине 100 мм. Смещение осей шатунных шеек относительно общей плоскости, проходящей через первую коренную и первую шатунную шейки, допускается максимально 20΄ в обе стороны от нормального положения.

Восстановление. После износа шеек коленчатого вала последнего ремонтного размера они восстанавливаются одним из приведённых способов:

1) широкослойная наплавка под слоем флюса (чугунные, с дополнительной присадочной проволокой);

2) электроконтактное напекание металлических порошков;

3) газопламенное напыление порошковых материалов.

Прочие дефекты коленчатого вала устраняются обычными приёмами.

Динамическая балансировка. Коленчатые валы подвергаются балансировке на универсальной машине КИ-4274 или БМ-У4 отдельно либо вместе с муфтой сцепления. Допускается дисбаланс: 50 г·см для коленчатых валов двигателей типа СМД-60;

40 г·см для коленчатых валов двигателей типа СМД -17; А-01; А-41;

150 г·см для коленчатых валов двигателей типа ЯМЗ;

10-15 г·см — для двигателей легковых автомобилей;

70-120 г·см — для двигателей грузовых автомобилей.

Подшипники. Характерные неисправности: выкрашивания либо задиры антифрикционного слоя подшипников, смятие фиксирующих усиков, плоскостей в местах разъёма вкладышей и ослабление их посадки в шатуне и блоке в результате износа внутренних поверхностей последних. При наличии таких дефектов подшипники подлежат выбраковке.

В случае износа коренных роликовых подшипников коленчатого вала дизеля ЯМЗ-240Б размер коренной шейки допускается 191,85 мм против номинального 191,92-0,03 мм. При большем износе шейки шлифуются на один из ремонтных размеров (первый – 191,42 мм, второй – 190,48 мм) и устанавливают ролики ремонтного размера. Все технологические процессы, связанные с ремонтом и восстановлением коленчатых валов, необходимо проводить в условиях специализированных ремонтных предприятий.