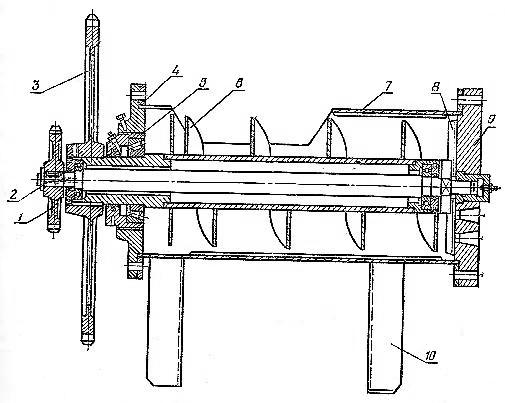

К самым распространённым дефектам пастоизготовителей можно отнести:

1) – Износ рабочих поверхностей решёток (9) [рис. 1];

2) – Износ вала ножа (2);

3) – Износ ножей (8);

4) – Износ звёздочек (1), (3) и прочих деталей механизма;

5) – Деформация рамы;

6) – Деформация корпуса (7);

7) – Деформация шнека (6);

8) – Деформация опорных кронштейнов (10).

Рис. 1. Пастоизготовитель ПЗГ-2.

1) – Звёздочка вала ножа;

2) – Вал ножа;

3) – Звёздочка;

4) – Боковина;

5) – Корпус роликового подшипника;

6) – Шнек;

7) – Корпус шнека;

8) – Нож;

9) – Решётка;

10) – Опорные кронштейны.

Правка рамы осуществляется в холодном состоянии либо с местным нагревом посредством кислородно-ацетиленовой горелки. Восстановление разрушенных сварных швов выполняется электродуговой сваркой (ток 220-300 А, электрод Э-42).

Перед заточкой ножи следует подвергнуть отпуску, а по завершении заточки закалить путём нагрева до 760-770 град. Цельсия с последующим отпуском при 220 град. Цельсия.

Имеющиеся на решётке пастоизготовителя следы износа устраняются посредством обточки на токарном станке.

Восстановление изношенного вала трансмиссии производится электродуговой наплавкой с дальнейшей механической обработкой. Витки шнека, имеющие деформацию, подвергаются правке.

Прошедшие ремонт пастоизготовители тщательно проверяются на предмет правильности сборки и плотности сальников с целью предотвращения возможного проникновения в корпуса (5) подшипников измельчённой массы. Для этого перед сборкой машины необходимо пропитать войлочные сальники животным салом.

Технические условия на отремонтированный пастоизготовитель:

1) – после заточки грани ножей не должны иметь заусенцев, забоин и задиров;

2) – режущие кромки должны плотно прилегать к плоскости решётки (допустимый зазор – 0,05-0,1 мм);

3) – толщина решётки не менее 25 мм.