Водяной насос. К основным дефектам деталей водяного насоса относятся: износы внутренней поверхности втулок; трещины корпуса; износ, трещины и коррозия поверхности лопаток крыльчатки; срыв резьбы в отверстиях; износ посадочных мест под подшипники и упорную втулку; износ посадочного места под крыльчатку на валике, под втулками, сальниками и шкивами вентиляторов.

Изношенные поверхности под подшипники (при условии, что зазоры составляют не более 0,25 мм) рекомендуется восстанавливать при помощи герметиков «Унигерм-7», «Унигерм-11» и прочих. Если величина зазора превышает 0,25 мм, то необходимо ставить тонкие стальные ленты (толщина лент – до 0,07 мм).

Литьём из алюминиевого сплава либо капрона можно изготовить крыльчатки. При этом втулка (ступица) должна быть из стали.

Наплавкой (в среде углекислого газа) с последующим хромированием рекомендовано восстанавливать изношенные поверхности валиков.

На уплотнительной шайбе допустимы риски и износ на глубину не более 0,5 мм. Если износ больше – шайба подлежит замене.

При установке валика водяного насоса нужно заложить смазку «Литол-24» (100 г.) в межподшипниковую полость. Уплотняющая шайба и торец опорной втулки перед установкой должны быть покрыты тонким слоем герметика «Эластосил 137-83» либо смазкой, которая состоит (по массе) из 60-ти процентов дизельного масла и 40 процентов графита.

После завершения сборки зазор между корпусом водяного насоса и лопастями крыльчатки должен составлять 0,1-1,5 мм. Валик должен легко вращаться.

Обкатка и испытание водяных насосов производится на специальных стендах:

насосы двигателей ЯМЗ-240Б – на стенде ОР-8899;

насосы двигателей Д-50, Д-240 – на стенде КИ-1803;

насосы двигателя ЗМЗ-53 – на стенде ОР-9822.

Обкатка выполняется в течение трёх минут, далее проводятся испытания по режиму, представленному в [табл.50].

Табл. 50. Режимы испытания водяных насосов.

| Марка двигателя | Режим испытания | Подача, не менее (л/мин) | |

| противодавление (МПа) | частота вращения валика (мин-1) | ||

| СМД-60, СМД-62, СМД-64 | 0,03-0,035 | 2300±115 | 425 |

| А-41, А-01М | 0,03-0,05 | 2000±20 | 270 |

| Д-50, Д-240 | 0,03 | 2600±30 | 120 |

| ЗМЗ-53 | 0,11-0,12 | 3000±100 | — |

Все насосы после ремонта обязательно проходят проверку на герметичность при давлении 0,12-0,15 МПа. Не допускается утечка воды через уплотнения и резьбу шпилек.

Вентиляторы. Характерные дефекты вентиляторов: износ ручьёв в шкивах под ремень, износ посадочных мест в шкивах под наружные кольца подшипников качения, изгибы крестовины и лопастей, ослабление заклёпок на крестовине.

Изношенные ручьи шкивов (до 1 мм) восстанавливаются протачиванием. Ослабленные заклёпки на крестовине лопастей следует подтянуть. Если изношены отверстия под заклёпки, то они подлежат рассверливанию, а затем устанавливаются заклёпки увеличенного размера. После переклёпки передние кромки лопастей должны находиться в одной плоскости (допускается отклонение не более 2 мм). Форма лопастей вентиляторов и угол их наклона относительно плоскости вращения проверяется шаблоном. Угол наклона должен находиться в пределах 30-35 градусов. При необходимости их следует править.

Собранный со шкивом вентилятор требуется статически отбалансировать. С целью устранения дисбаланса нужно просверлить углубления в торце шкивов либо утяжелить лопасть (с её выпуклой стороны) приваркой или приклепать пластинку.

В том случае, если в гидромуфте привода вентилятора дизеля ЯМЗ-240Б наблюдается подтекание масла через уплотнения, имеется осевой зазор и заедание ведомого и ведущего валов при вращении лопастей крыльчатки и шкива (от руки), то требуется ремонт.

Дефекты в деталях гидромуфты аналогичны характерным дефектам деталей вентиляторов, соответственно, аналогичны и способы их устранения. Если шариковые подшипники гидромуфты имеют осевой и радиальный зазор свыше 0,1 мм, то они подлежат замене.

Зазор между ведомым и ведущим колёсами гидромуфты при сборке должен составлять 1,5-2,0 мм. Шкив привода гидромуфты при неподвижной ступице вентилятора и, наоборот, ступица при неподвижном шкиве должны свободно вращаться. Термосиловой датчик включателя гидромуфты следует регулировать путём постановки регулировочных шайб на включение при температуре охлаждающей жидкости 90-95 градусов Цельсия и на выключение при её температуре 75-80 градусов Цельсия.

Радиаторы. К наиболее распространённым дефектам радиаторов относятся: отложения накипи на внутренних стенках трубок и резервуаров, их повреждения, загрязнения наружных поверхностей трубок и охлаждающих пластин. Загрязнения и отложения следует удалять промыванием.

Ремонт водяных радиаторов. При проведении испытаний радиатор заполняется водой (герметизируя резиновыми пробками). Затем следует создать насосом избыточное давление: в течение 3-5 минут радиатор не должен давать утечек. Радиаторы тракторов К-700, К-701 проверяются при давлении 0,10-0,14 МПа, остальных – при давлении 0,05-0,10 МПа. Если выявлены подтекания, то радиатор требуется разобрать, поместить сердцевину в ванну с водой и путём подачи воздуха по шлангу от ручного насоса в каждую трубку и по наличию пузырьков определить место повреждения.

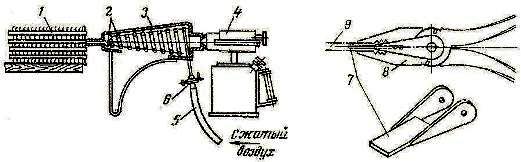

Наружные повреждения следует запаять. Повреждённые трубки, которые размещены во внутренних рядах, необходимо запаять (заглушить) с обоих концов. Разрешено запаивать до пяти процентов трубок. Если их количество превышает 5%, то повреждённые трубки подлежат замене. С этой целью через трубки следует продувать горячий воздух, который нагрет до температуры 500-600 градусов Цельсия в змеевике, установленном на паяльной лампе [рис. 98].

Рис. 98. Приспособление для отпайки и пассатижи для удаления трубок радиатора.

1) – Радиатор;

2) – Змеевик;

3) – Кожух;

4) – Паяльная лампа;

5) – Шланг;

6) – Кран;

7) – Язычок;

8) – Пассатижи;

9) – Трубка.

После расплавления припоя следует извлечь трубку, используя специальные пассатижи с язычком [рис. 98] (размер и форма должны соответствовать сечению отверстия трубки). Отпайка трубок также может производиться шомполом, который нагрет до температуры 700-800 градусов в горне, либо через него пропущен электрический ток от сварочного трансформатора. Старые трубки должны быть извлечены и заменены новыми (отремонтированными) по направлению усиков охлаждающих пластин. Трубки следует припаять к опорным пластинам с помощью припоя ПОС-30.

Другой метод: дефектная трубка развальцовывается на больший диаметр при помощи шомпола (квадратного сечения для круглых трубок либо ножевидного с уширением на конце для плоских трубок). Затем вставляется новая трубка и припаивается по концам к опорным пластинам.

Общее количество гильзованных либо вновь установленных трубок для карбюраторных двигателей должно составлять не более 25 процентов от их общего числа, а для дизельных двигателей – не более 20 процентов.

Если повреждения большие, то после отпайки опорных пластин необходимо вырезать дефектную часть радиатора (для этой цели применяется ленточная пила). Затем на место вырезанного элемента радиатора устанавливается аналогичная часть, взятая от другого (ранее выбракованного) радиатора. Все трубки нужно припаять к опорным пластинам.

Трещины и разрывы в латунных резервуарах устраняются методом пайки.

Испытания радиаторов в сборе (для тракторов К-700, К-701, Т-150, Т-4А и прочих) производятся на стенде КИ-13771 при установленном давлении 0,15 МПа.

Ремонт масляных радиаторов производится аналогично ремонтным операциям водяных радиаторов. Для удаления смолистых отложений они промываются в препарате АМ-15. Пайка трубок к бочкам производится методом газовой сварки с применением медно-цинкового припоя ПМЦ. Испытание масляных радиаторов осуществляется под давлением 0,3 МПа.

Ремонт термостатов. Все термостаты должны быть очищены от накипи. Запайка повреждённых мест пружинной коробки производится с помощью припоя ПОС-40. Для заполнения пружинных коробок используется 15% раствор этилового спирта.

Испытание термостата осуществляется в ванне с водой: начало открытия клапана – при 70 градусов Цельсия, полное открытие клапана – 85 градусов Цельсия, высота подъёма клапана — 9,0-9,5 мм. Регулировка высоты подъёма клапана производится путём вращения клапана на резьбовом конце хвостовика пружинной коробки.