Рамы, брусья, планки. При проведении контроля рам плугов на плите просвет в местах крепления корпусов допускается до 5-ти мм. Прогиб деталей рам различных машин допускается в пределах 3-8 мм. Полосы рам должны быть параллельны одна другой (допустимое отклонение ± 3 мм).

Брусья, планки рам и прицепных устройств, имеющих деформацию, следует править в холодном состоянии либо с местным подогревом. При этом применяются приспособления винтового типа, прессы, домкраты. Трещины в элементах рам устраняются заваркой по технологии, а в сварных швах вначале следует удалить старую часть сваркой, а затем наложить новую. Для усиления рамы привариваются накладки. Изношенные отверстия в рамах нужно заварить, затем просверлить новые либо приварить накладку с нормальными отверстиями.

Крылья, панели, обшивки, кожухи деталей из тонколистовой стали. Разрывы, пробоины, трещины, потёртости деталей из тонколистовой стали устраняются с использованием газовой сварки либо сварки в среде углекислого газа. При этом ставят заплату толщиной 1,0-1,5 мм по форме пробоины либо накладывают заплату, которая перекрывает дефектное место на 50-60 мм.

Все работы по жести выполняются на приспособлениях, а для резки стального листа используется механизм НСД-5М и другие.

Предохранительные муфты. В муфтах изнашиваются профили выступов шайб, которые подлежат восстановлению кузнечным способом. В кулачковых муфтах допустимо уменьшение толщины кулачков на 15%. Изношенные кулачки нужно наплавлять и опиливать по шаблону.

Предохранительные муфты зерновых шнеков проверяют и регулируют в приспособлении КИ-13605 на передачу крутящего момента:

для комбайнов СКД-5 – 80 Н.м.;

для комбайнов СК-5, СК-6 – 80-140 Н.м.;

заднего контрпривода для комбайнов СКД-5, СК-5 – 85 Н.м.;

заднего контрпривода для комбайнов «Дон» – 80-150 Н.м. и 100 Н.м.

Крутящий момент предохранительной муфты копнителя комбайна «Дон» должен составлять 100-120 Н.м., шнека жатки 60 ± 5 Н.м. В силосоуборочных комбайнах моменты муфты выгружных транспортёров составляют 100-150 Н.м., нижнего вала питающего транспортёра — 280 Н.м., карданной передачи – 500-600 Н.м.

Цепные передачи. Цепи перед ремонтом следует промыть либо выпарить в щелочном растворе и в чистой горячей воде. В цепях изнашиваются оси и втулки, ослабляется посадка валиков и втулок в пластинах, появляются трещины на роликах, втулках и пластинах, ослабляются крепления планок цепочно-планчатых транспортёров, изнашиваются скребки элеваторных цепей, изгибаются, ломаются и появляются трещины гребёнок транспортёра наклонной камеры комбайнов. Изношенные либо дефектные детали цепей подлежат замене. Ослабленные крепления планок цепочно-планчатых транспортёров устраняются путём подтяжки заклёпок. Допустимо удлинение цепей не более 4%. Удлинённые цепи без разборки можно восстанавливать осадкой либо изгибом наружных пластин при их местном нагреве ТВЧ.

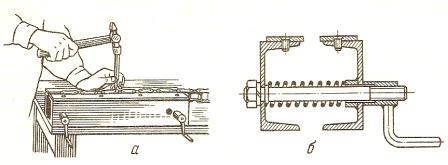

Цепи могут быть восстановлены также поворотом втулок и осей на 180 градусов вокруг их оси. С этой целью при разборке следует сточить головки осей с одной стороны цепи абразивным кругом и выбить оси на приспособлении [рисунок 155].

Рис. 155. Приспособление для разборки втулочно-роликовых цепей.

а) – общий вид приспособления;

б) – разрез.

Затем детали подлежат промывке и дефектации, оси заменяют и цепь собирают. При ослаблении посадки втулки в отверстии пластины втулку раздают конусной оправкой. Отремонтированные цепи затем погружаются на 10 минут в подогретое (60-70 градусов Цельсия) масло и обкатываются на стенде в течение 20 минут при частоте вращения 250-300 мин-1.

Гребёнки транспортёра наклонной камеры правят, трещины заваривают (в случае поломки – заменяют). Длина трёх цепей транспортёра под нагрузкой каждой 500 Н. не должна отличаться более чем на 8 мм.

Резиновые скребки элеваторов, имеющие износ до размеров менее 60х120 мм, заменяются изготовленными из пятислойной прорезиненной ткани, приклёпывают их к звену цепи.

Звёздочки. Наиболее часто изнашиваются зубья, внутренние поверхности под валы либо подшипники (в натяжных звёздочках), появляются трещины в ступицах, изнашиваются шпоночные пазы.

Звёздочки подлежат выбраковке при износе зубьев на 35-40% либо при суммарном (с двух сторон) износе до 50% от нормальной их толщины. Изношенные зубья восстанавливаются наплавкой и обработкой.

Отверстия под подшипники в натяжных звёздочках допустимо восстанавливать железнением, постановкой кольца либо ленты и нанесением эпоксидного состава.

Трещины в спицах и ободе звёздочек устраняются электродуговой сваркой либо газовой сваркой с подогревом соседних спиц.

Шкивы. Изнашиваются поверхности шпоночных пазов, появляются трещины в ступицах, обломы бортов.

Допускается износ конусной поверхности канавок шкивов (ручьёв) на глубину 0,8 мм. Разрешается протачивать конусные поверхности либо шлифовать их при условии, чтобы ремень не ложился на дно канавки шкива. Наращивать поверхности ручьёв можно гальваническим натиранием железом. Допускается удлинение ремней до 3%.

Изношенные шпоночные канавки в ступицах звёздочек и шкивов восстанавливаются долблением либо протяжкой на увеличенный размер либо, если позволяет толщина стенки ступицы, изготовляются нормального размера в новом месте.

При небольших изломах бортов шкивов (в шкивах малых диаметров по длине до 40 мм, в больших – до 120 мм) острые края надо зачистить и оставить шкивы для дальнейшей работы. Перед сборкой шкивы главного и заднего контрприводов балансируют статически.

Валы. Прогибы валов более 0,5 мм устраняются правкой вхолодную либо применяется предварительный подогрев газовой горелкой. Скручивание валов допускается до 0,5 мм на длине шпоночного паза. Скрученный вал можно выправить, если предварительно нагреть его до 900-950 градусов Цельсия либо использовать без правки, профрезеровав шпоночные канавки в новом месте.

Шнеки. Погнутые витки шнеков следует править на подставке ударами деревянного молотка. При замене поломанного вала шнека с него нужно удалить сварочные швы и снять спираль. К новому валу спираль надо приварить вначале по концам двухсторонним швом на длине 50 мм, затем каждый виток швом длиной 30-40 мм с нерабочей стороны. Биение спирали допускается не более 3 мм.

Колёса. Наиболее распространённые дефекты колёс: износ подшипников качения, износ обода, износ покрышки, проколы камеры, износ отверстий под болты, которые крепят ступицу. В самоподжимных манжетах сальников изнашивается уплотняющая кромка, на которой могут появляться разрывы, трещины, выемки, наплывы резины.

При зазорах более о,2 мм конические роликовые подщипники регулируют. Правильность регулировки определяется лёгкостью вращения от руки при усилии 20-40 Н.. Отклонением считается нагрев подшипников (при большом натяге) и продольное перемещение ступицы колеса.

Изгиб и вмятины обода и спиц колеса допустимы не более 5 мм (замер производится шаблоном). При больших изгибах перед правкой изогнутые участки нужно нагреть газовой горелкой до температуры 770-800 градусов Цельсия.

При разрыве обода колеса по шву либо в местах заделки спиц (железный обод) старый сварочный шов срезать и сделать фаску 5х45 град. с наружной стороны обода. Концы обода стянуть приспособлением до упора и сварить. Для увеличения прочности с внутренней стороны приварить накладку толщиной 4-5 мм.

Радиальное и осевое биение опорных колёс культиваторов допускается не более 6 мм.