Сущность дефектации. Дефектация – определение состояния соединений и рабочих поверхностей деталей, а также сравнение полученных результатов с указанными в нормативно-технической документации данными.

Основной задачей дефектовочных работ является недопущение на сборку деталей, чей ресурс исчерпан либо меньше планового (межремонтного) срока, а также невыбраковывание годных без ремонта деталей.

Невыполнение данных требований влечёт за собой значительные экономические издержки не только для ремонтных предприятий, но и для потребителей.

Работы по дефектации организуют на специализированных участках (характерно для больших, специализированных ремонтных предприятий) либо на рабочих постах по ремонту узлов и агрегатов (для мелких ремонтно-технических предприятий, мелких совхозов и колхозов).

В процессе дефектации деталей и соединений определяют изменения форм и размеров рабочих поверхностей, усталостные и коррозионные разрушения, нарушение взаимного расположения деталей, физико-механических свойств материала (потеря магнитных либо упругих свойств, изменение твёрдости поверхности) и прочее.

При дефектации все детали разделяются на пять групп, и маркируются краской определённого цвета:

1) зелёной – годные (параметры деталей находятся в пределах, допускаемых для применения с новыми деталями либо бывшими в эксплуатации);

2) жёлтой – годные (параметры деталей находятся в пределах, допускаемых для применения с новыми деталями);

3) белой – детали, утратившие работоспособность, восстановление которой возможно в условиях данного предприятия;

4) синей – детали, утратившие работоспособность, восстановление и ремонт которых возможны только в условиях специализированных предприятий;

5) красной – детали, состояние которых не даёт возможности их дальнейшего использования; они отправляются в изолятор, откуда впоследствии сдаются во «Вторчермет».

Методы дефектации. При дефектации используются различные методы выявления дефектов.

Осмотр является наиболее распространённым методом дефектации. Он применяется для выявления наружных повреждений деталей (деформации, задиры, трещины, обломы, царапины, отложения, прогар, раковины, повреждение покрытий, выкрашивание, негерметичность, коррозия и прочее). Возможен осмотр как «невооружённым глазом», так и посредством оптических приборов (бинокулярные и простые лупы, микроскопы).

Простукивание используется для определения нарушения целостности (сплошности) деталей, плотности посадки шпилек. Метод простукивания основывается на изменении тона звучания детали в процессе нанесения по ней лёгкого удара молотком. Если деталь сплошная и посадка плотная, то звучание чистое. При нарушении сплошности звук получается дребезжащий, глухой.

Проверкой на ощупь определяется наличие либо отсутствие плавности вращения, зазора, перемещения детали, местный износ, эластичность резинотехнических изделий, свободный ход различных рычагов.

Измерение размеров применяется для определения дефектов, которые связаны с короблением, износом, нарушением взаиморасположения поверхностей и осей. Используемые приспособления и инструмент, порядок измерения, а также число замеров указываются в соответствующих технологических картах. Дефектация ведётся по минимальному измеренному значению вала и по максимальному значению отверстия.

Определение геометрических параметров соединений и деталей осуществляется с применением штангенциркулей, индикаторных нутромеров, микрометров, штангензубомеров, штангенрейсмусов, оптиметров, универсальных штативов с индикаторными и поверочными плитами, инструментальных микроскопов, миниметров. Так определение износа зуба шестерни производится штангензубомером путём измерения его толщины на определённой установочной высоте, износ цилиндров – индикаторным нутромером.

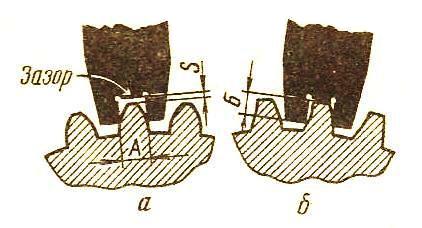

Рис. 1. Проверка зуба шестерни шаблоном.

А) – Положение шаблона на неизношенном зубе;

Б) – Положение шаблона на изношенном зубе.

Проверка с помощью жёсткого предельного инструмента используется для дефектации цилиндрических поверхностей (наружных и внутренних), зубьев шестерён, шлицов, шпоночных канавок и прочего. Шаблоны выполняются по принципу однопредельных скоб. Так шаблоном для измерения толщины зуба шестерни определяется зазор между вершиной зуба и шаблоном [рис. 1]. Шестерня считается годной для дальнейшей работы, если между шаблоном и вершиной зуба есть зазор [S]. Пространственная геометрия деталей проверяется путём измерения её элементов либо специальными кондукторами (шаблонами). Радиусы галтельных переходов и скруглений определяются радиусомерами либо снятием слепков.

Дефектация пружин основана на измерении длины в свободном состоянии и усилия сжатия пружины при рабочей длине.

Наружный осмотр используется для выбраковывания подшипников качения с трещинами, цветами побежалости, выкрашиванием, раковинами, забоинами и рисками на беговых дорожках. Вращение наружного кольца относительно внутреннего должно быть лёгким, без притормаживания и шума. Шум должен быть ровным, глухим.

У роликовых и шариковых цилиндрических подшипников измеряется радиальный зазор, у роликовых конических – запас на регулировку и выступание роликов за обрез наружной обоймы.

Все резинотехнические изделия (сальники, манжеты и прочее) и прокладки подлежат выбраковыванию при капитальном ремонте.

Контроль приводных цепей заключается во внешнем осмотре и измерении длины 20 звеньев цепи, натянутой с усилием, согласно техническим требованиям.

Наконечники и трубопроводы проверяются осмотром. Трубопроводы испытываются на герметичность воздухом (под давлением) в водяной ванне.

Шероховатость рабочих поверхностей измеряется посредством профилометров, при отсутствии данных приборов производят сравнение с эталонами (при десятикратном увеличении). Контроль твёрдости поверхности осуществляется специальными приборами – твердомерами ПМТ-3, ТК-2 и прочими.

Упругость колец (пружин) определяется на приборе КП-0507.

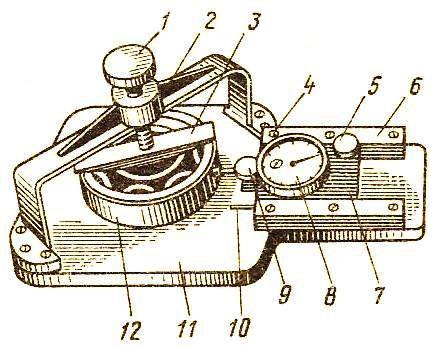

Рис. 2. Прибор КИ-1223 для проверки радиальных зазоров в подшипниках качения.

1) – Винт;

2) – Мост;

3) – Конус;

4) – Винт;

5) – Винтовой зажим;

6) – Направляющие;

7) – Каретка;

8) – Индикатор часового типа;

9) – Винт;

10) – Паз;

11) – Плитка;

12) – Подшипник.

Индикаторный прибор КИ-1223 [рис. 2] применяется для проверки радиального зазора в подшипниках качения.

Трещины в блоках, герметичность сердцевины радиатора, камер, баков определяется посредством пневматических либо гидравлических испытаний с применением специальных устройств и стендов. Вышеописанные методы контроля используются во всех типах ремонтных предприятий.

Физические методы контроля включают в себя метод магнитной дефектоскопии, капиллярные методы (цветной, люминисцентный), электроиндукционный и ультразвуковой.

Метод магнитной дефектоскопии применяется при контроле деталей, выполненных из ферромагнитных материалов с целью выявления дефектов в виде нарушения сплошности материала (поры, трещины, шлаковые включения). В основе метода лежит явление возникновения магнитного поля рассеивания в зоне расположения дефекта.

С целью обнаружения образовавшегося в области дефекта магнитного поля используется суспензия (взвесь тонкоразмолотого порошка (50 г) окалины (окиси-закиси железа) в одном литре трансформаторного масла с керосином в пропорции 4:6). Намагниченная деталь обливается суспензией, частицы порошка притягиваются к дополнительным полюсам и обозначают место и конфигурацию дефекта.

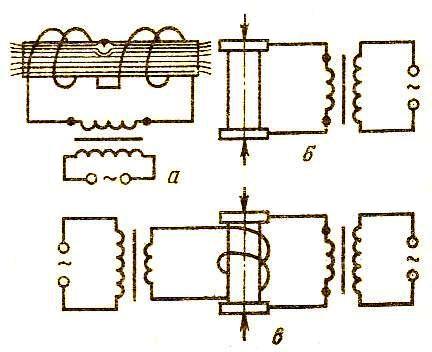

Рис. 3. Схема намагничивания деталей.

А) – Продольное поле соленоида;

Б) – Циркуляционное;

В) – Комбинированное.

Намагничивание детали ведётся в поле электромагнита [рис. 3], соленоида, постоянного магнита либо путём пропускания тока через деталь (циркуляционное намагничивание).

Намагничивание деталей производится посредством различных универсальных дефектоскопов 77ПДМ-3М, М217 ЗИЛ и прочих.

Капиллярные методы основаны на способности некоторых жидкостей (с хорошей смачиваемостью) проникать в мельчайшие трещины. К данным методам относятся люминесцентная и цветная дефектоскопии, используемые для выявления поверхностных трещин в деталях, выполненных из немагнитных и магнитных материалов.

Цветная дефектоскопия (метод красок). Проникающая жидкость (65% керосина, 30% минерального масла, 5% скипидара) окрашивается в красный цвет с помощью красителя «Судан-IV» — 10 г/л. Технология аналогична с используемой при люминесцентном методе, только проявителем является белая краска (растворитель + цинковые белила + белая нитроэмаль).

Технология люминесцентного контроля включает в себя следующие операции:

1) – очистка и обезжиривание детали;

2) – нанесение проникающей жидкости (дефектоля, керосина с добавлением минерального масла и прочего);

3) – выдержка в течение 5-10 мин;

4) – удаление жидкости (промывка детали в воде);

5) – просушка детали струёй теплого воздуха;

6) – напыление (нанесение) проявляющегося порошка (силикагель, окись магния) и осмотр детали в темноте под ультрафиолетовыми лучами ртутно-кварцевой лампы (установки ЛД-4, ЛЮМ-1 и прочие).

Порошок впитывает в себя оставшуюся в трещинах жидкость и при облучении усиливает свечение, тем самым способствуя более надёжному выявлению дефекта.

Электроиндукционный метод (токовихревая дефектоскопия) основан на изменении вихревых токов в областях нарушения сплошности материала. Контроль деталей ведётся с помощью дефектоскопа ВД-1.

Ультразвуковой метод основан на способности ультразвуковых колебаний распространяться в виде направленных пучков и испытывать значительные отражения от границ раздела двух сред, которые резко различаются волновыми сопротивлениями. Измеряя время от момента посыла импульса (сигнала) до момента приёма отражённого, можно судить о расстоянии до дефекта.

Способ применяется для выявления дефектов, которые находятся внутри детали. Контроль осуществляется с помощью дефектоскопов УДМ-1, УЗД-7Н и прочих.