Комбайны, сложные самоходные и прицепные машины, сложные стационарные машины по обработке сельскохозяйственных культур ежесменное техническое обслуживание (ЕТО) и ТО-1 проходят в полевых условиях, ТО-2 и обслуживание при хранении для них осуществляется на машинном дворе.

Жатки, посевные и посадочные машины, подборщики, машины для внесения удобрений, машины по защите растений ежесменное техническое обслуживание получают в полевых условиях, а операции ТО-1 для них выполняются на машинном дворе после завершения сезона их работы.

Диагностирование сельскохозяйственных машин, как правило, совмещают с послесезонным техническим обслуживанием перед тем, как поставить машины на хранение.

В связи с тем, что сельскохозяйственные машины имеют в своём составе многочисленные однотипные механизмы и сборочные единицы, технология проведения диагностирования их аналогична для различных видов машин.

Рамы машин. К их основным неисправностям относятся трещины и изломы брусьев, трещины сварных швов, изгибы, скручивание. Указанные дефекты оказывают негативное влияние на взаиморасположение рабочих органов машин (дисков борон и сошников, лап культиваторов, носков лемехов и прочее).

Взаимное расположение рабочих органов культиваторов, сеялок, плугов контролируется на специальных контрольных регулировочных площадках, на которых наносится трафарет их расположения.

Дефекты рам определяются при помощи проверочной линейки. Для рам плугов просвет между плоскостью рамы и проверочной линейкой должен составлять не более 10 мм. Для культиваторов расстояния от плоскости рамы до контрольной площадки не должны отличаться более чем на 10 мм. Прямоугольность рам следует проверять по диагоналям на всей длине рамы.

Агрегаты трансмиссии и ходовая часть самоходных машин диагностируются аналогичными методами и средствами, что и подобные части тракторов. У прицепных и полунавесных машин проводят проверку осевого перемещения опорных колёс (допустимо не более 2 мм). При проведении технического обслуживания требуется также регулировка зазоров в конических подшипниках колёс.

Валы и подшипники. Валы следует проверять на прогиб, допустимые значения на длине 1 метр:

— при диаметре 10-30 мм – не более 1 мм;

— при диаметре 30-50 мм – не более 0,75 мм;

— при больших диаметрах – до 0,5 мм.

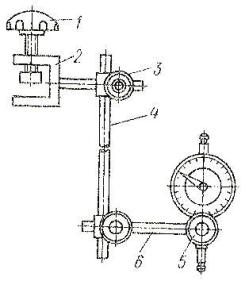

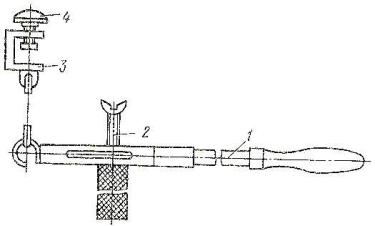

При проведении диагностирования сначала следует контролировать лёгкость вращения, далее нужно замерить суммарный радиальный и осевой зазоры при помощи индикатора со штативом [рис.20] и универсального динамометрического рычага [рис.21]. Рычаг даёт возможность контролировать усилие, которое прилагается к валу при проведении проверки зазоров в подшипниках. Допустимый радиальный зазор в подшипниках вала барабана, валов главного контрпривода, приёмного битера, соломонабивателя зерноуборочных комбайнов не более 0,2 мм, а в подшипниках валов шнека, отбойного битера, вентилятора, главного контрпривода и прочих – до 0,25 мм. При проведении операций ТО следует отрегулировать зазор затяжкой втулки подшипника на валу.

Рис. 20. Штатив с индикатором для контроля валов и подшипников.

1) – Винт;

2) – Струбцина;

3) – Зажим;

4) – Ось;

5) – Валик;

6) – Палец.

Рис. 21. Приспособление для контроля усилия.

1) – Универсальный рычаг;

2) – Динамометр;

3) – Струбцина;

4) – Винт.

Аналогичным методом проводится проверка радиального зазора в соединениях типа ось-втулка (допустимая величина зазора — до 0,5-0,7 мм). Приспособления и приборы, необходимые для указанных проверок включены в состав комплекта КИ-3967М, который предназначается для проведения диагностики комбайнов.

Цепные передачи. Износ втулочно-роликовой цепи и звёздочек – основные дефекты цепной передачи. Признаками их являются ослабление натяжения цепи и соскакивание её со звёздочек во время работы.

Износ втулочно-роликовых цепей следует проверять путём измерения длины двадцати звеньев при помощи прибора КИ-1854 (допустимое удлинение цепи составляет не более 4%).

При проведении технического обслуживания необходимо контролировать и отрегулировать натяжение цепи. Оно должно быть таким, чтобы усилием руки можно было оттянуть среднюю часть ветви на 30-50 мм от линии движения на длине 1 метр.

При помощи штангензубомера измеряется износ зубьев. Требования – все звёздочки цепного контура должны находиться в одной плоскости с отклонением не более 1 мм на метр длины цепи.

Ремённые передачи. Основные дефекты – ослабленное натяжение ремня, заметная на глаз вибрация шкивов и ремней, стуки.

При проведении технического обслуживания необходимо контролировать натяжение ремней при помощи прибора КИ-8893, который входит в комплект агрегата КИ-9367М.

Не допускаются трещины, расслоения, разрушения корда на рабочих поверхностях ремней. Допустимое удлинение ремней – не более 4% против нормального размера. Шкивы должны находиться в одной плоскости. Допустимое отклонение – не более 2 мм при межцентровом расстоянии до 500 мм, не более 3 мм при расстоянии до 1000 мм и далее по 3 мм на каждый метр.

Предохранительные муфты следует контролировать по значению передаваемого крутящего момента при помощи динамометра приспособления КИ-1871 04А либо динамометра ДПУ-0,02-2. Вместе с ними используют специальный рычаг для проверки предохранительных муфт (в комплекте КИ-3967М).

Муфта мотовила и шнека жатки зерноуборочных комбайнов должна пробуксовывать при усилии 160-200 Н., муфта выгрузного шнека бункера – при 300-400 Н.

При проведении технического обслуживания следует регулировать усилие пробуксовки путём изменения сжатия пружин муфты. Муфта, которая не поддаётся регулировке, должна быть отправлена в ремонт либо заменена на новую.

Режущий аппарат. Основные дефекты режущего аппарата – прогиб пальцевого бруса, поломка сегментов ножа, притупление вкладышей пальцев. Об этих неисправностях говорят при неровном срезе растений и забивании режущего аппарата.

При проведении ТО необходимо проверить состояние лезвий сегментов, пальцев, прижимов спинки ножа. Чтобы проконтролировать прогиб пальцевого бруса, требуется натянуть вдоль него трос и измерить максимальный прогиб штангенциркулем. Допустимый прогиб составляет:

— в вертикальной плоскости – не более 0,5% длины бруса;

— в горизонтальной плоскости – не более 0,1 мм.

Зазор между сегментом и концом прижима ножа следует измерять при помощи щупа. Данный зазор должен составлять:

— не более 0,5 мм для зерноуборочных и силосоуборочных комбайнов;

— 0,3 мм для кормоуборочных комбайнов;

— 1,0 мм для кукурузоуборочных комбайнов.

Зазоры регулируются путём подгибания пальцев и изменением числа подкладок под прижимами (либо подгибанием прижимов лёгкими ударами молотка).

При проведении технического обслуживания требуется также контроль положения сегментов ножа относительно пальцев (при крайних положениях эксцентрика осевые линии сегментов и пальцев должны совпадать).

Молотильный аппарат. Признаками неисправностей молотильного аппарата являются: механическое повреждение зерна, недомолот, чрезмерное измельчение соломистой массы, потери зерна за соломотрясом и очисткой, забивание молотильного аппарата хлебной массой. Указанные дефекты возникают из-за повреждения рабочих поверхностей планок подбарабанья и бичей барабана, завышенной/заниженной частоты вращения барабана, перекоса подбарабанья, неудовлетворительного натяжения ремня привода барабана, а также из-за несоответствующих зазоров между подбарабаньем и бичами.

При проведении технического обслуживания путём осмотра выявляется наличие трещин, вмятин, забоин на бичах барабана и планках подбарабанья. Не допускаются забоины и вмятины свыше 5 мм по длине и 2 мм по глубине. Крепление бичей проверяется лёгкими ударами молотка. Не допускается сдвиг барабана на валу. Далее следует контролировать статическую балансировку барабана. Чтобы определить перекос подбарабанья, требуется измерить зазоры между бичом и передней планкой подбарабанья с правой и левой стороны (разница зазоров не должна превышать 2 мм).

Необходимо провести проверку зазоров в подшипниках вала барабана и натяжение приводного ремня.

Измельчающий аппарат. Во время проведения технического обслуживания силосоуборочных, кормоуборочных, кукурузоуборочных комбайнов следует контролировать зазор между ножами и противорежущими пластинами. Зазор должен составлять:

— в аппарате силосоуборочного комбайна – 2,0-3,0 мм;

— в аппарате кормоуборочного комбайна – 0,4-1,0 мм;

— в аппарате кукурузоуборочного комбайна – 1,0-3,0 мм.

Толщина лезвия ножей не должна превышать 0,4 мм.

Противорежущие рабочие органы. К их характерным дефектам относятся износ лап культиваторов, лемехов, дисковых ножей, что приводит к неизбежному ухудшению агротехнических показателей.

При проведении технического обслуживания вначале контролируется толщина лезвий рабочих органов. Данная величина для лемеха плуга допускается не более 1 мм, для полольных односторонних и стрельчатых лап и дисковых ножей допускается не более 0,5 мм. При ТО необходимо следить за тем, чтобы головки болтов и заклёпок были заподлицо с рабочими поверхностями почворежущих органов.

Снижение затрат при проведении технического обслуживания и ремонта машинно-тракторного парка (МТП). Затраты на использование, ремонт и ТО МТП составляют примерно 30% в себестоимости продукции растениеводства.

Простои высокопроизводительных машинно-тракторных агрегатов, вызванные устранением последствий отказов, наносят хозяйствам существенный материальный ущерб. Пример: простой трактора К-700 в течение 1 часа в самый напряжённый период его работы принесёт убыток примерно 50 рублей.

С целью наиболее эффективного использования сельхозтехники и для поддержания её в рабочем состоянии требуется проводить периодический контроль мощности и расхода топлива, пользуясь наиболее простыми и оперативными методами диагностики. Трудоёмкие методы диагностики с применением сложной аппаратуры в эксплуатационных условиях должны использоваться только с целью выявления дефектов, нарушающих нормальную работу машины и её составных частей.

При проведении ТО требуется выполнение всего комплекса обязательных операций в соответствии с установленным перечнем (смазывание, подтяжка креплений, очистка и прочее). Регулировочные операции следует проводить по результатам предварительной диагностики составных частей и механизмов и преимущественно при наличии признаков неисправностей (по мере необходимости, по заявке тракториста-машиниста). Данная технология даёт возможность свести к минимуму затраты на проведение ТО.

На основании данных приремонтной диагностики, во время проведения ремонта следует тщательно оценить техническое состояние сборочных единиц в агрегатах. Разборка и ремонт машины должны осуществляться только в случае крайней необходимости.