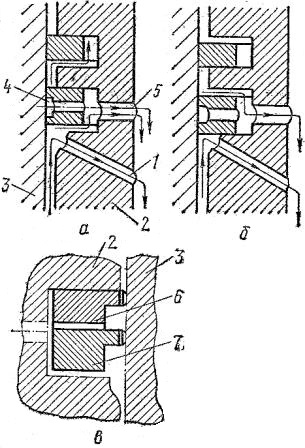

Маслосъёмные поршневые кольца работают в менее тяжёлых условиях (в сравнении с компрессионными), ввиду того, что подвержены воздействию невысоких температур и давлений и обладают лучшими условиями для смазывания. Работа маслосъёмных колец продемонстрирована на [рис. 1].

Рис. 1. Схема работы маслосъёмных поршневых колец.

а) – Работа маслосъёмных колец при движении поршня вниз;

б) – Работа маслосъёмных колец при движении поршня вверх;

в) – Положение маслосъёмных колец скребкового типа в канавке поршня;

1) – Маслоотводный канал;

2) – Поршень;

3) – Цилиндр;

4) – Прорезь в кольце;

5) – Канал в поршне;

6) – Маслосъёмное кольцо скребкового типа;

7) – Маслосъёмное кольцо скребкового типа.

В процессе движения поршня (2) вниз [рис. 1, а)] кромки маслосъёмных колец снимают излишки масла. Через зазор между кольцами и стенкой канавки поршня и прорезь (4) в кольце, а далее через канал (5) в поршне масло отводится в картер двигателя. При наличии у поршня маслоотводных каналов (1) под кольцом, часть снятого масла стекает по этим каналам в картер. По аналогичной схеме осуществляется удаление излишков масла в картер в процессе движения поршня вверх [рис. 1, б)].

На поршни некоторых тракторных дизельных двигателей устанавливаются два маслосъёмных кольца: первое устанавливается под поршневым пальцем, а второе на направляющей части поршня (Д-50, А-41, СМД-14, ЯМЗ-240Б, Д-240, А-01 и прочие). Как правило, в автомобильных и тракторных двигателях на поршне расположено по одному маслосъёмному кольцу, которое размещается над поршневым пальцем (дизельные двигатели Д-144, ЯМЗ-238, СМД-60, бензиновые двигатели ЗМЗ-53, ЗИЛ-130, КамАЗ и прочие).

В роли маслосъёмных поршневых колец широко используются не только чугунные коробчатые [рис. 2, б)] либо скребковые [рис. 1, в)], но и стальные витые кольца [рис. 2, г) и д)]. Коробчатые поршневые кольца имеют пару узких рабочих кромок, которые жёстко связаны между собой. У остальных маслосъёмных колец кромки независимые. С целью снижения расхода масла на угар применяются различные типы расширителей, которые увеличивают радиальное давление поршневого кольца на стенку цилиндра. Осевой и радиальный расширители показаны на [рис. 2, г)], а на [рис. 2, д)] показан двухфункциональный расширитель.

Рис. 2. Конструктивные схемы поршневых колец автомобильных двигателей.

а) – Компрессионное поршневое кольцо из чугуна;

1) – Прямоугольное компрессионное кольцо;

2) – Трапециевидное компрессионное кольцо;

3) – Торсионное компрессионное кольцо;

4) – Торсионное компрессионное кольцо;

5) – Коническое компрессионное кольцо;

6) – Коническое компрессионное кольцо;

7) – Скребковое компрессионное кольцо;

8) – Скребковое компрессионное кольцо;

б) – Маслосъёмное коробчатое кольцо из чугуна;

в) – Витое компрессионное кольцо из стали;

г) – Витое четырёхэлементное маслосъёмное кольцо из стали;

1) – Кольцевые элементы;

2) – Осевой расширитель;

3) – Радиальный расширитель;

д) – Витое трёхэлементное маслосъёмное кольцо из стали;

1) – Кольцевые элементы;

2) – Двухфункциональный расширитель.

Увеличение ресурса чугунных маслосъёмных колец обеспечивается за счёт хромирования их рабочей поверхности с пористым слоем, который составляет 1/3 от общей толщины покрытия.

Коробчатые маслосъёмные кольца нашли применение в дизельных двигателях СМД-14, А-41, СМД-60, КамАЗ и ЯМЗ, а скребковые кольца (по паре колец в каждой канавке) – в дизельных двигателях Д-144, Д-50 и Д-240. В карбюраторные двигатели (ЗМЗ-53, ЗИЛ-130 и прочие) устанавливаются стальные сборные маслосъёмные кольца [рис. 1, г) и д)], которые отличаются особенно высокой приспособляемостью к цилиндрам, то есть беззазорно прилегают к зеркалу цилиндра.