Текущие ремонтные работы и техническое обслуживание машин и оборудования ферм осуществляется частично в хозяйствах и частично на станциях технического обслуживания (СТОЖ). При проведении ремонта машин данной группы целесообразно использование стенда ОПР-1058 с набором инструментов и специальный комплект оборудования, приспособлений и инструмента для технического обслуживания машин в животноводстве.

Ремонт машин для кормоприготовления. Интенсивному износу в данной группе машин подвержены следующие рабочие органы: режущие/противорежущие пластины, ножи, деки, дробильные молотки, решёта и прочее.

Дробильные молотки. Износ их рабочей грани не должен превышать 4 мм по высоте. При износе граней молотки следует переставить для работы неизношенной стороной.

Перед сборкой необходимо сформировать в комплект молотки, шайбы и оси по массе таким образом, чтобы у диаметрально расположенных комплектов (всего шесть комплектов) разница в массе не превышала 12 граммов. Изношенные отверстия в молотках требуется развернуть и установить оси увеличенного размера.

Решёта. При затуплении острых кромок отверстий решёт до радиуса более 2 мм их требуется переставить (4 положения), используя неизношенные. При наличии пробоин на решёта устанавливаются накладки от старых решёт, применяя при этом газовую сварку. После завершения ремонта решето должно иметь правильную форму и при установке входить в паз с усилием 70-80 Н.

Режущие аппараты. Характерные дефекты: затупление и повреждение ножей и противорежущих пластинок, ослабление крепления фланцев на диске, прогиб вала, износ подшипников.

Лезвия ножей и противорежущих пластин, имеющие затупления до толщины кромок более 0,6 мм, следует заточить до толщины 0,1 мм на абразивных кругах (при обильном охлаждении). Углы заточки ножей дробилок типа ДКУ должны составлять 24-26 градусов (проверка шаблоном), а у противорежущих пластин — 60-61 градус.

Нож вместе с деталями его крепления после проведения заточки следует установить на прежнее место с целью сохранения балансировки. Зазор между ножом и противорежущей пластиной должен составлять 0,5-1,5 мм (в зависимости от перерабатываемого корма). Регулировка данного зазора осуществляется путём постановки прокладок под кронштейн.

В дробилках типа ДКУ нож следует установить по отношению к плоскости диска под углом 2 градуса, противорежущие пластины – под углом 15 градусов к горизонтали с зазором 0,3-0,5 мм.

В измельчителе кормов «Волгарь» зазор между режущим барабаном и противорежущей пластиной должен быть в пределах 0,5-1 мм при разнице его по длине пластины не более 0,2 мм.

У ножей аппаратов вторичного резания износу подвергаются боковые грани и торец. При толщине более 7 мм торцевые поверхности следует шлифовать до выведения следов износа. В том случае, если толщина боковых граней составляет менее 7 мм по всей их длине, необходимо газовой сваркой наплавить слой сормайта №1 (1,5-2 мм) и обработать. Для ножей вторичного резания зазор должен составлять 0,1-0,5 мм.

Для увеличения износостойкости ножей машин, измельчающих корма, рекомендовано провести их наплавку твёрдыми сплавами (марка ПГС-27, ПГ-С1 и прочие). В процессе работы наплавленные ножи [рис. 176] самозатачиваются, и их износостойкость выше серийных в 2-2,5 раза. При применении данных ножей повышается качество измельчения кормов, а также уменьшаются затраты энергии.

Рис. 176. Углы заточки и ширина наплавленного слоя ножей.

а) – универсальной кормодробилки;

б) – соломосилорезки;

в) – перспективной кормодробилки;

г) – измельчителей корнеклубнеплодов;

д) – измельчителей корнеклубнеплодов;

е) – агрегата для приготовления кормов;

ж) – измельчителя «Волгарь-5,0).

Измельчающие аппараты. У измельчителей грубых кормов (ИГК-30 и др.) износу и деформации подвержены рожки, лопасти, крыльчатки и зубцы измельчающего аппарата, нарушается его балансировка.

Повреждённые лопасти следует рихтовать либо заменить. Допустимое биение диска не более 1,5 мм, дисбаланс ротора – не более 60 МН · м.

Рабочие грани зубцов, закруглённые до радиуса более 4 мм, следует оттянуть кузнечным способом, нагрев до температуры 820-840 градусов Цельсия, и закалить в воде при температуре 40-50 градусов Цельсия на длине 15-20 мм от вершины. После проведения ремонта крыльчатка и барабаны должны быть статически и динамически отбалансированы (допустимый дисбаланс составляет 10 МН · м).

Матрица гранулятора. Наиболее часто подвержены износу внутренняя поверхность и поверхности отверстий для образования гранул со стороны входа массы травяной муки. Матрицы восстанавливаются путём расточки на увеличенный размер и гильзованием. Чтобы расточить внутренний размер используются резцы с металлокерамическими пластинками из гексанита Р. Гильза готовится из стали 20, сверлят отверстия, применяя матрицу в качестве кондуктора. Далее гильза цементируется на глубину 1,2-1,5 мм и закаливается до твёрдости HRC 60-62. В матрице гильза фиксируется штифтами.

Детали механизмов подачи и передаточных. К наиболее распространённым дефектам относятся: неисправности транспортёров, выкрашивание и поломка продольных рифов либо зубьев вальцов, износ валов, шестерен, подшипников.

Поломанные зубья вальцов, продольные рифы, гребёнки подлежат восстановлению путём приварки изготовленных и подогнанных рифов и зубьев.

Кормоприготовительные машины после ремонта и сборки проверяются путём прокручивания вручную, далее в течение 4-5 часов на холостом ходу с рабочей частотой вращения, а затем в течение 2-4 часов под нагрузкой.

Удаление накипи. В водонагревателях и котлах-парообразователях (типа КВ) образуется накипь на жаровых трубах, стенках, имеется отложение сажи и золы в дымовых трубах и коробах, случаются отказы в работе предохранительного клапана, вентили и соединения могут пропускать пар, прогорает колосниковая решётка.

Накипь в котле удаляется механическим способом либо методом химической очистки с применением кислот и щелочей. При наличии карбонатных отложений (СаСО3, МgCO3) целесообразнее использовать соляную кислоту (НCl), при наличии силикатных отложений (СаSiO2) – лучше использовать щёлочь. Концентрация ингибированной соляной кислоты (ингибитор – уникол) в растворе воды берётся 2-3% (толщина слоя накипи – до 0,5 мм), 6-8% при толщине слоя накипи 2,5 мм. Чтобы уменьшить коррозию, в кислоту добавляется формалин, уротропин, столярный клей и прочие замедлители коррозии (количество добавок 1,5-2,5 г/л). Длительность очистки определяется толщиной слоя накипи, но не более 6-8 часов при температуре 70 градусов Цельсия. После удаления раствора котёл необходимо промыть чистой водой, далее 1-2%-ным раствором кальцинированной соды в течение 3-4 часов, нагревая его до кипения. По завершении указанных очистных операций котёл должен быть снова промыт чистой водой.

При удалении накипи щёлочью концентрация каустической соды в растворе должна составлять 1-2% при толщине слоя накипи до 0,5 мм, а при 2,5-5 мм – 6%. Периодически контролируя концентрацию, раствор в котле необходимо кипятить в течение 24 часов. При стабилизации раствора кипячение следует прекратить, раствор слить, котёл промыть чистой водой.

Если имеется растворение карбонатных отложений, то следует применять раствор с содержанием по 1,5-2% ОЭДФ и НТФ; 0,5-2% сульфата натрия либо сульфата аммония, 0,5% мочевины с добавлением ингибиторов коррозии: 0,02% каптакс + 0,1% ОП-7 (ОП-10) либо 0,1% капталин КИ-1.

Чтобы произвести механическую очистку котла и труб от накипи следует использовать головки, снабжённые набором роликов с насечкой (сплошные зубцы, эллипсоидные и прочие) либо головки с насечкой. Их требуется закрепить на гибком валу с приводом от электродвигателя либо пневмотурбинки, ввести в трубу, включить вращение. В результате этого труба освобождается от накипи.

Ремонт или замена дефектных деталей производится у кранов, вентилей, предохранительных клапанов, вентили притирают.

После завершения ремонтных работ котлы должны быть подвергнуты гидравлическому испытанию водой под давлением 0,06 МПа. Обнаруженные при этом утечки и дефекты в сварных швах устраняются методом газовой сварки. По завершении указанных работ требуется повторить гидравлическое испытание котла.

Ремонт машин и механизмов для раздачи кормов и удаления навоза. В мобильных устройствах (например, агрегат типа АПК-10 для приготовления комбинированных силосов, кормораздатчик ПТУ-10К, раздатчик-смеситель РС-5А, измельчитель-погрузчик силоса ПСН-1М и прочие) установлены детали, аналогичные деталям ранее рассмотренных машин, дефекты и способы их устранения тоже аналогичны. Натяжение цепей при сборке машин и механизмов для раздачи кормов и удаления навоза регулируется таким образом, чтобы при приложении усилия 10Н в середине пролёта цепи её отклонение составляло бы 25-40 мм.

В транспортёрах ТВК-80А могут иметь место следующие дефекты: разрывы цепи, изгибы и скручивания валов, поломки скребков, соскакивание цепи с натяжкой звёздочки из-за удлинения и перекосов оси натяжного вала, износ осей звеньев и отверстий в планках и прочие.

Ремонт оборудования для машинного доения коров и первичной обработки молока. Перед началом ремонтных работ оборудование должно быть промыто и продезинфицировано. С этой целью в систему молокопровода включается агрегат ОМ-1360М циркуляционной промывки с напором моющего раствора до 0,3 МПа. Далее в течение 8-10 минут производится промывка системы тёплой водой. Длительность проведения дезинфекции – 3 минуты, длительность промывки тёплой водой – 3 минуты.

Доильные установки. Дефекты могут возникнуть в вакуум-проводе, вакуум-насосе, доильных аппаратах, молокопроводе.

С целью определения герметичности системы и качества работы вакуумных насосов рекомендуется применять индикатор КИ-4840 либо индикатор вакуумных систем КИ-9045 переносного типа. Вакуум составляет:

— в молокопроводе – 53 кПа;

— в вакуум-проводе коровника – 48 кПа;

— в машинном отделении — 61 кПа.

Вакуум-насос. При износе деталей (корпуса, ротора, лопаток) наблюдается снижение качества работы: из-за увеличения осевого зазора – между ротором и крышками, из-за увеличения радиального зазора – между лопатками ротора и корпусом и зазора между лопатками и пазами ротора.

При увеличении осевого зазора увеличивается также и расход смазки. Насос подлежит сдаче в ремонт, когда эффективность его работы снижается на 25%.

Допустимый осевой зазор между крышками насоса и ротором составляет не более 0,45 мм. Если местный износ больше 0,2 мм, то внутренние поверхности крышек корпуса подлежат шлифовке до шероховатости Rа = 0,32-0,63мкм. Допустимая неперпендикулярность плоскости крышки относительно оси отверстия на диаметре 100 мм – до 0,02 мм. Торцы ротора, изношенные более 0,2 мм, шлифуются на один из четырёх ремонтных размеров через 0,5 мм. Биение ротора, составляющее более 0,04 мм, устраняется правкой. Если зазор между пазом и лопаткой более 0,1 мм, то пазы необходимо фрезеровать до одного из трёх ремонтных размеров через 0,1 мм. Допустимое отклонение от параллельности паза относительно оси ротора составляет не более 0,08 мм на длине ротора.

Если местный износ более 0,25 мм, то внутренняя поверхность корпуса (особенно около окон) подлежит расточке и хонингованию на один из шести ремонтных размеров через 0,5 мм (допуск + 0,16 мм) до шероховатости Rа= 0,32-0,63мкм.

В вакуум-баллоне давление 0,2 Мпа не должно снижаться в течение двух минут, а при вакууме баллон не должен деформироваться.

В вакуум-роторе износу подвергается соединение гнездо корпуса-тарелка клапана. Если износ незначительный, то его герметичность следует восстанавливать притиркой, а при большом износе гнездо корпуса подторцовывают до получения острых кромок, а клапан подлежит замене.

Обкатка и испытание вакуумных насосов производится на специальных стендах КИ-9116 либо 8719 [рис.177].

Рис. 177. Стенд для обкатки и испытания вакуумных насосов.

1) – Кронштейн с винтовыми зажимами;

2) – Глушитель;

3) – Кронштейн с винтовыми зажимами;

4) – Вилка;

5) – Кожух;

6) – Электродвигатель;

7) – Муфта;

8) – Пульт управления;

9) – Вакуумный бачок;

10) – Масляный бачок;

11) – Базовая плита;

12) – Кран;

13) – Основание.

После ремонта вакуумные насосы закрепляются на базовой плите (11) Г-образными прихватами, соединяются с приводом (электродвигателем), а его патрубки – резино-тканевыми рукавами соединяются с магистралью всасывания и глушителем. Кран (12) необходимо установить в соответствующее марке насоса положение. Обкатка проводится в три этапа:

1) – 20 минут при частоте вращения вала 1500 мин-1 и свободном всасывании воздуха (оба крана вакуум-бачка (9) открыты);

2) – 30 минут при частоте вращения вала 1500 мин-1 и аналогичном положении кранов;

3) – 40 минут при частоте вращения вала 1500 мин-1 с всасыванием воздуха через жиклёр (диаметр жиклёра 8 мм), который включается вентилем в вакуум-бачке. Замер максимального значения вакуума производится при частоте вращения 1500 мин-1 и полностью закрытых клапанах в вакуум-бачке. Замер минимального значения вакуума производится при одном открытом клапане (диаметр жиклёра 8 мм) [таблица 55] и расходе масла, подаваемого в насос 16-20 г/ч. Допускается нагрев деталей не более 35 градусов Цельсия по отношения к температуре окружающего воздуха.

Таблица 55. Вакуум при испытании вакуумных насосов.

| Марка насоса | Вакуум (кПа) | |

| max | min | |

| РВН 40/350 | 86 | 46 |

| ВЦ 40/130 | 84 | 45 |

| УВБ 02.000 | 84 | 54 |

Доильный аппарат. Возможные дефекты сосковой резины: надрывы, трещины, увеличение жёсткости либо потеря упругости. При наличии указанных дефектов резина подлежит замене (исключение – нарушение упругости). Данный дефект устраняется путём «отдыха» резины в течение одного месяца. На приборах 8727-17 либо КИ-9070 и прочих проверяется нормальное натяжение сосковой резины. Длина резины должна составлять 155±2 мм при усилии 60 Н. Если длина больше указанного значения – резину следует обрезать. Жёсткость всей резины на одном доильном аппарате должна быть одинаковой (допустимая разница по длине не должна превышать 5 мм).

Испытание отремонтированной молочной линии на герметичность производится при разрежении 56,5 кПа, которое не должно снижаться в течение 5 минут не более чем на 14,6 кПа.

Холодильные машины. При проведении текущего ремонта в данных машинах производится устранение утечки фреона и смазочного масла через неплотности, ремонтируются/заменяются детали компрессора и вентилятора, очищается фильтр, промывается конденсатор и испаритель, регулируются приборы автоматики с использованием стенда ОР-872.

Обнаружение утечки фреона осуществляется при помощи спиртовых, пропановых, галоидных, бензиновых ламп, состоящих из баллона и головок горелок. Зажжёной горелкой лампы проверяются возможные места утечек фреона. Если утечка фреона небольшая, то пламя горелки окрасится в зелёный цвет, а если большая – окраска пламени синяя либо голубая. При проведении ремонта фреон удаляется из системы, а после устранения неисправностей вновь заправляется, после чего система снова проверяется.

Молочные сепараторы. Характерные дефекты барабана: повреждение тарелок и нарушение балансировки барабана, износ резьбы трубки основания, шпонки и резинового кольца. Изношенные трубки подлежат замене либо исправлению резьбы и изготовлению новой гайки.

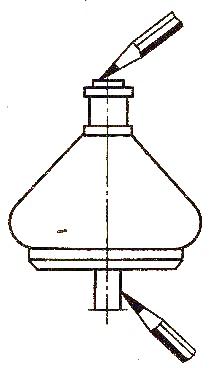

После завершения ремонта производится балансировка барабана по верхней части центральной трубки и нижней части вертикального вала [рис. 178] либо на специально приспособленной станине сепараторов.

Рис. 178. Балансировка барабана.

Проверка сбалансированности барабана производится так: барабану сообщается нормальная частота вращения, затем отключается привод, и карандашом наносятся отметки в местах наибольшего биения. С целью уравновешивания внутрь крышки барабана напаивается олово.

Нормой признаётся, если через три минуты барабан набирает нормальную частоту вращения и производит остановку без торможения.

Для испытания отремонтированного сепаратора необходимо залить в молокоприёмник 4-5 литров тёплой воды. При нормальной частоте вращения вода будет выходить из обоих рожков. Уровень воды должен соответствовать метке, которая нанесена на стенке внутри поплавковой камеры. Не допускается утечка воды через уплотнения и отверстия под фиксаторы тарелкодержателя и крышки.