Сборка тракторов и автомобилей должна осуществляться согласно последовательности и требований, прописанных в маршрутной карте на сборку данной машины либо в иной технической документации. В условиях специализированных ремонтных предприятий сборка машин производится на нескольких рабочих местах и по поточному методу объект сборки последовательно перемещается от одного рабочего места к другому. В условиях ремонтных мастерских сельхозпредприятий сборка машин осуществляется непоточным методом, на одном рабочем месте (количество работников 1-3 чел.), без перемещения объекта сборки. Общая сборка машины – это установка на раму новых/отремонтированных деталей, элементов, связующих их силовых, кинематических и прочих частей, которые дают возможность составным агрегатам, механизмам и машине в целом выполнять заданные функции.

На сборку агрегаты многих систем поступают отрегулированными (например, топливный насос, мосты, реле-регулятор, двигатель, коробка передач и прочие). При осуществлении сборки требуется отрегулировать связи между агрегатами и сборочными единицами.

Кроме выполнения специфичных операций (сборочных, регулировочных), имеется ряд операций, общих для сборки тракторов и автомобилей. Не допускается качание и перемещение трубопроводов, все они должны быть прочно закреплены. Все смонтированные трубопроводы воздуха, масла, топлива должны обеспечивать герметичность соединений.

Не допускается касание электропроводки острых кромок и подвижных деталей. Для создания надёжного электроконтакта места крепления фонарей, фар, вентилятора и прочих потребителей должны быть защищены.

Перемещение органов управления машиной должно быть плавным, без заеданий. Усилие для перемещения органов управления должно находиться в пределах, оговорённых в технических требованиях.

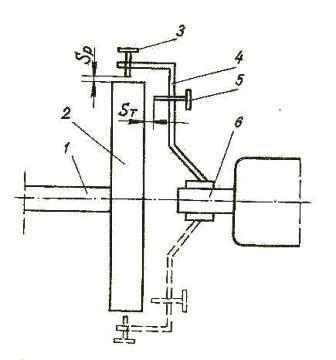

Сборка трактора типа ДТ-75. Первый этап сборки – установка трансмиссии на раму после обкатки. Шейки опор конечных передач при этом следует поместить в расточки задних кронштейнов рамы, а нижний бугель коробки передач совместить с цапфой опоры. Далее нужно поставить соединительные кронштейны рамы вместе с задней осью и закрепить болтами. Предварительно требуется прикрепление к блок-картеру правого и левого задних кронштейнов и установка передней опоры. Под кронштейны нужно положить регулировочные прокладки. На [рис.152] представлена схема приспособления, применяемого для центрирования двигателя на вал увеличителя крутящего момента (УКМ) и вал муфты главного сцепления.

Рис.152. Приспособление для проверки соосности валов.

1) – Проверяемый вал;

2) – Контрольный диск;

3) – Контрольный винт для определения радиального и осевого (торцевого) зазоров;

4) – Кронштейн;

5) – Контрольный винт для определения радиального и осевого (торцевого) зазоров;

6) – Проверяемый вал:

SP – Радиальный зазор;

ST – Осевой (торцевой) зазор.

Несоосность осей для трактора ДТ-75 не должна составлять более 1 мм. Регулировка в вертикальной плоскости заключается в изменении количества прокладок под опорами двигателя и коробки передач. Для регулировки в горизонтальной плоскости следует переместить прокладки между кронштейнами и блоком двигателя с одной стороны на другую. После центрирования двигатель нужно соединить с трансмиссией.

Далее производится установка и регулировка управления трактором. Свободный ход рычагов управления тормозов солнечных шестерен планетарного механизма тракторов ДТ-75 и ДТ-75М должен находиться в пределах 60-80 мм, а полный ход должен составлять 500-600 мм. Управление остановочными тормозами признаётся отрегулированным в том случае, если при перемещении от вертикального положения до отказа зуб правой педали устанавливается в правую впадину сектора; после этого необходимо полностью завернуть регулировочную гайку тормозной ленты, чтобы она обтянула шкив остановочного тормоза. Регулировка левой педали производится аналогично, ориентируясь на отрегулированную правую педаль.

Длина тяги сцепления подбирается таким образом, чтобы при переводе рычага управления сцеплением в крайнее переднее положение сцеплением до упора ход отводки главной муфты составлял 22±1 мм. Зазор между опорной поверхностью отжимных рычагов и втулкой отжимного подшипника сцепления должен равняться 4+0,5 мм. Регулировка его производится гайками отжимных рычагов. Далее следует перейти к регулировке рычагов управления и блокировки УКМ.

Каретки подвески необходимо установить так, чтобы маслёнки на осях катков были обращены наружу, а внутренние балансиры двух кареток на одной стороне трактора расположились один напротив другого. Требуется проконтролировать совпадение плоскостей ведущего и направляющего колеса.

Установка гусеницы производится таким образом, чтобы заходная часть звена (с двумя подшипниками) была расположена в сторону движения. Если пальцы с головками, то головки пальцев должны быть обращены от трактора (во внешнюю сторону). Проверка натяжения гусеничной цепи производится по провисанию её верхней части между поддерживающими роликами. Провисание должно составлять 40-50 мм.

По завершении указанных операций на трактор монтируются прочие составные части (радиатор, электрооборудование, гидросистема и другие).

Сборка тракторов типа МТЗ. На корпус обкатанной трансмиссии производится установка тормоза (в сборе), муфты блокировки дифференциала заднего моста, управления тормозами, гидроаккумулятора. Регулировка управления тормозами тракторов МТЗ-80, МТЗ-82 должна быть проведена так, чтобы полный ход правой педали при усилии 120 Н составлял 70-90 мм, левой педали – на 5-15 мм меньше. Ход педали тормоза тракторов МТЗ-80, МТЗ-82 должен составлять 100-125 мм. Ход педалей менее 100 мм не допускается в связи с тем, что это влечёт за собой преждевременный износ накладок и перегрев тормозов.

Регулировка привода управления задним ВОМ (валом отбора мощности) производится путём изменения зазора между тормозной лентой и барабаном и изменением длины тяг. Ход рычага управления валом отбора мощности должен быть одинаков на включение и выключение. Требуется его чёткая фиксация в обоих положениях. Усилие на рычаге должно быть в пределах 118-147 Н (12-15 кгс).

Двигатель в сборе, а затем полурама, собранная с передней осью, соединяются с корпусом сцепления. Не допускается сборка без установочных штифтов.

Далее производится монтаж механизма задней навески, масляного бака с гидроагрегатами, ГУР (гидроусилителя рулевого управления), топливного бака, топливопроводов и управления подачей топлива, аккумуляторных батарей, задних и передних крыльев, электрооборудования, оперения и кабины, передних и задних колёс.

Далее производится регулировка схождения передних колёс. Разность расстояний между внутренними закраинами ободьев колёс на уровне их центров впереди и сзади оси должна составлять:

— для тракторов МТЗ-50, МТЗ-52 — 8-12 мм;

— для тракторов МТЗ-100, МТЗ-102 – 4-8 мм.

Для тракторов МТЗ-50 величина давления в шинах:

— передних колёс — 0,17-0,18 МПа;

— задних колёс – 0,085-0,1 МПа.

Для тракторов МТЗ-100, МТЗ-102 величина давления в шинах:

— задних колёс – 0,098-0,157МПа;

— передних колёс (МТЗ-100) – 0,167-0,216 МПа;

— передних колёс (МТЗ-102) – 0,137-0,216 МПа.

Свободный ход рулевого колеса не должен превышать 25 градусов.

Сборка автомобилей. На раму, которая установлена на кантователь, ставятся рессоры, передний мост, задний мост. Устанавливаются воздушные баллоны, тормозной кран, трубопроводы пневмосистемы (автомобили ЗИЛ). Перед сборкой резьбовые соединения пневмосистемы требуется покрыть клеем АК-20. После завершения сборки необходимо проверить герметичность тормозной системы. Далее производится установка и закрепление двигателя в сборе с коробкой. Монтируются и закрепляются карданные валы в сборе с промежуточной опорой, узлы крепления кабины, механизм рулевого управления в сборе с гидроусилителем, радиатор, бензобаки, топливопроводы, маслопроводы и прочее.

Производится установка и подключение всех электроприборов. Устанавливается аккумулятор. Выполняются все необходимые регулировки.

Производится установка зазора между рычагами муфты и выжимным подшипником (для автомобилей ГАЗ-53, ЗИЛ-130) по свободному ходу педали сцепления (35-50 мм) путём регулировки длины тяги.

Производится проверка и регулировка схождения передних колёс (при необходимости) путём изменения длины поперечной рулевой тяги. Схождение колёс должно составлять:

— для автомобилей ЗИЛ-130 – 2-5 мм;

— для автомобилей ГАЗ-53 – 1,5-3 мм.

Свободный ход рулевого колеса не должен превышать 25 градусов.

Производится заполнение тормозной системы автомобиля ГАЗ-53 тормозной жидкостью и прокачивание системы с целью удаления из неё воздуха. Очерёдность прокачки рабочих (колёсных) цилиндров следующая:

— задний правый;

— передний правый;

— передний левый;

— задний левый;

— цилиндр гидровакуумного усилителя.

Свободный ход педали тормозов автомобиля ГАЗ-53 должен составлять 8-14 мм. Регулировка свободного хода педалей тормозов производится путём изменения длины штока главного цилиндра.

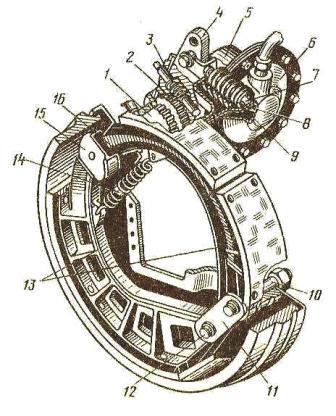

При одинарном тормозном кране на автомобиле ЗИЛ-130 ход педали тормоза должен составлять 15-20 мм, а при комбинированном – 40-60 мм. При регулировке вывешиваются регулируемые колёса и, поворачивая ключом регулировочный червяк (3) [рис. 153], подводятся колодки до соприкосновения с барабаном.

Рис.153. Тормозная камера с регулировочным рычагом.

1) – Вал;

2) – Червячная шестерня;

3) – Червяк;

4) – Рычаг;

5) – Корпус камеры;

6) – Крышка камеры;

7) – Шток;

8) – Диафрагма;

9) – Пружина;

10) – Эксцентриковые пальцы;

11) – Накладка;

12) – Чека;

13) – Колодки;

14) – Скоба;

15) – Разжимной кулак;

16) – Пружина.

После этого следует вращать червяк в обратном направлении до момента свободного вращения колеса. Чтобы достичь одинаковой эффективности торможения правого и левого колеса требуется, чтобы ходы штоков их тормозных камер имели минимальное различие. Оценка герметичности тормозной системы проводится по падению давления: при свободном положении педали тормоза и неработающем двигателе падение давления воздуха в системе не должно превышать 0,05 МПа в течение 30 минут, а при нажатой тормозной педали – 15 минут.

Регулировка стояночного тормоза автомобиля ГАЗ-53 производится при поднятом заднем колесе и нейтральном положении рычага коробки передач.

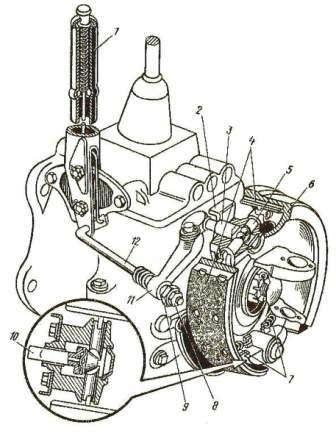

Чтобы провести указанную регулировку, следует завернуть регулировочный винт (10) [рис. 154] таким образом, чтобы нельзя было провернуть рукой тормозной барабан. Далее, вращая регулировочную гайку (9) нужно добиться, чтобы приводной рычаг (11) упёрся в разжимной стержень. После этого нужно отвернуть на 2-3 оборота регулировочную гайку и винт до свободного вращения тормозного барабана.

Рис.154. Ручной тормоз автомобиля ГАЗ-53А.

1) – Рычаг ручного тормоза;

2) – Неподвижный диск;

3) – Разжимной стержень;

4) – Тормозные колодки;

5) –Разжимное устройство;

6) – Барабан;

7) – Стяжные пружины;

8) – Контргайка;

9) – Регулировочная гайка;

10) – Регулировочный винт;

11) – Приводной рычаг;

12) – Тяга.

Регулировка ручного тормоза автомобиля ЗИЛ-130 осуществляется путём изменения длины резьбовой вилки тяги либо путём перестановки соединительного пальца в другое отверстие регулировочного рычага сектора тормоза.

При переднем положении тормозного рычага вращение тормозного барабана должно быть свободным, а при установке рычага на третий-четвёртый зуб сектора должно наступить полное торможение.

По завершении сборки автомобиля требуется провести проверку установки фар и регулировку (при необходимости) направления лучей. Также нужно проверить давление воздуха в шинах. Величина давления воздуха для автомобиля ГАЗ-53А:

— в передних шинах – 0,28 МПа;

— в задних шинах – 0,43 МПа;

для автомобиля ЗИЛ-130:

— в передних шинах – 0,35 МПа;

— в задних шинах 0,53 МПа.