Задачи диагностирования. В процессе технического обслуживания основной задачей диагностирования является определение технического состояния машины (автомобиль, трактор, с/х техника и прочее) и прогноз дальнейших изменений, что даёт возможность управления техническим состоянием машин.

Изменение технического состояния машин носит случайный характер и имеет прямую зависимость от различных эксплуатационных факторов:

1) – почвенно-климатические условия;

2) – виды производимых работ;

3) – интенсивность нагрузки;

4) – квалификация механизатора;

5) – качество и своевременность обслуживания и прочее.

Они имеют разное влияние на интенсивность износа деталей машин, вследствие чего каждая конкретная машина требует разные объёмы ремонтно-обслуживающих воздействий.

Табл. 1. Виды диагностирования тракторов в процессе эксплуатации.

| Виды и периодичность диагностирования | Условные обозначения | Назначение диагностирования | Методы диагностирования |

| Первое техническое обслуживание | |||

| ежесменное техническое обслуживание (ЕТО) | Д0 | Определение готовности к выполнению сменного задания | Проверка составных частей трактора, которые обеспечивают его безотказную работу в течение смены |

| первое техническое обслуживание (ТО-1) | Д1 | Выявление готовности к работе до очередного ТО-1 | Контроль работоспособности систем двигателя и вспомогательных механизмов трактора, которые обеспечивают безотказность до очередного ТО-1 |

| второе техническое обслуживание (ТО-2) | Д2 | Определение готовности к выполнению работы до очередного ТО-2 | Проверка работоспособности систем двигателя и механизмов трактора, рабочего оборудования и шасси, которые создают возможность безотказной работы до очередного ТО-2, и экономичности двигателя |

| третье техническое обслуживание (ТО-3) | Д3 | Выявление готовности к выполнению работы до очередного ТО-3 | Контроль работоспособности и исправности трактора в общем, с целью обеспечения безотказной работы до очередного ТО-3 либо ремонта |

| сезонное техническое обслуживание (СТО) | Дс | Определение готовности к осенне-зимним либо весенне-летним эксплуатационным условиям | Проверка систем и механизмов, от которых зависит нормальное функционирование трактора в предстоящем сезоне |

| Заявочное диагностирование | Дз.в. | При поступлении заявки определение вида, места и причины дефекта либо состояния в целом | Поиск дефекта либо проверка технического состояния трактора |

| Ресурсное диагностирование | Др. | Определение остаточного ресурса составных частей и трактора перед ТО-3 либо ремонтом | Проверка состояния ресурсных соединений составных частей и трактора в целом |

Предварительное диагностирование машины и её составных частей дают возможность определения фактического объёма работ по обслуживанию либо ремонту. При этом решаются следующие задачи:

1) – проверка исправности и работоспособности составных частей машины;

2) – поиск дефектов, вследствие которых произошло нарушение исправности либо работоспособности;

3) – сбор исходных данных для прогнозирования остаточного ресурса.

Результатом диагностирования является вынесение конкретных рекомендаций о необходимости регулировки механизмов, ремонте составных частей либо их замене. Данный комплекс мероприятий составляет основу стратегии технического обслуживания и ремонта по состоянию с диагностированием (периодическим контролем).

Область применения диагностирования. Диагностирование тракторов, автомобилей, сельскохозяйственных, дорожных и строительных машин осуществляется на следующих этапах:

1) – при производстве изделия;

2) – при эксплуатации и при ремонте.

В процессе эксплуатации сельскохозяйственной техники проводятся следующие виды диагностирования [табл. 1]:

1) – в процессе технического обслуживания;

2) – заявочное;

3) – ресурсное.

Диагностирование во время технического обслуживания связано с системой технического обслуживания конкретной машины.

В процессе ремонта диагностирование подразделяется на предремонтное и послеремонтное.

Диагностирование перед ремонтом (предремонтное диагностирование) осуществляется непосредственно в хозяйствах, эксплуатирующих технику, либо на станциях технического обслуживания.

Диагностирование после ремонта (послеремонтное диагностирование) производится на ремонтных предприятиях, где оценивается качество ремонта и значение восстановительного ресурса.

Диагностировние во время ремонта (приремонтное диагностирование) – является новым направлением в области диагностирования. Оно осуществляется в процессе производственного цикла ремонта объекта, по завершении ряда операций (очистка, частичная разборка, предварительный контроль). Как правило, приремонтное диагностирование проводится на неработающем объекте. Формулировки отличительных особенностей видов диагностирования при ремонте описаны в [табл. 2].Оценка технического состояния агрегатов во время ремонта даёт возможность выявления таких агрегатов либо составных частей, которые могут быть отремонтированы необезличенным методом (без полной разборки).

Таблица 2. Виды диагностирования в процессе ремонта, цели и задачи.

| Классификационный признак | Определение признаков по видам диагностирования | ||

| предремонтное | приремонтное | послеремонтное | |

| Объект | Полнокомплектная машина либо агрегаты | Агрегаты, их составные части и детали | Полнокомплектная машина либо агрегаты |

| Место проведения | Ремонтные мастерские хозяйства, СТОТ (пост диагностирования) | Ремонтно-технические предприятия (РТП), специализированные ремонтные предприятия (участки дефектации и ремонта) | Ремонтно-технические предприятия, специализированные ремонтные предприятия, заводы (на выходе из ремонта) |

| Задачи | Определение вида ремонта (капитальный либо текущий) | Определение метода ремонта (обезличенный либо необезличенный) | Контроль качества ремонта |

| Основное содержание | Проверка ресурсных параметров, определение содержания ремонтных работ | Проверка ресурсных и нересурсных параметров, оценка исправности составных частей агрегата, определение трудоёмкости ремонта | Проверка параметров функционирования, контроль исправности и работоспособности |

Организация диагностирования. Техническое диагностирование в процессе эксплуатации машин приурочивается к соответствующему виду технического обслуживания, что даёт возможность не только уменьшить трудоёмкость выполнения операций технического обслуживания, но и повысить их эффективность, а также обеспечить безотказность работы объекта до следующего контроля и обслуживания.

Качество диагностирования и технического обслуживания имеет прямую зависимость от квалификации обслуживающего персонала.

Работы по ТО-1 и ТО-2 с диагностированием должны осуществляться в условиях стационарного пункта технического обслуживания посредством специализированного звена (мастер-наладчик, слесарь, тракторист-машинист). Мастер-наладчик руководит работами, а также непосредственно участвует в них.

Проведение диагностирования и ТО-3 должно осуществляться на посту технического обслуживания в ЦРМ силами спецзвена под руководством мастера-диагноста либо мастера-наладчика. Здесь же производится ресурсное диагностирование.

Третье техническое обслуживание (ТО-3) энергонасыщенных тракторов (Т-150 и К-701), а также автомобилей необходимо проводить на СТО (станциях технического обслуживания).

Ежесменное техническое обслуживание и контроль осуществляются трактористом-машинистом в полевых условиях.

Проведение ресурсного диагностирования выполняется тем же персоналом, который проводит техническое обслуживание. Диагностирование тракторов ведётся согласно ресурсным параметрам, что позволяет определить содержание ремонтных работ.

Результаты диагностирования заносятся в специальную карту, где год и дата поступления трактора в хозяйство считается от последнего капитального ремонта либо от начала эксплуатации (для новых тракторов). Наработка от начала эксплуатации ставится в случае, если трактор не подвергался капитальному ремонту. В заключении указывается вид ремонта основных агрегатов либо всего трактора, или же остаточный ресурс и номер следующего технического обслуживания.

Проведением приремонтного диагностирования занимается мастер-диагност либо дефектовщик. Полнокомплектная машина не контролируется. Диагностирование выполняется для агрегатов, а также их сборочных единиц.

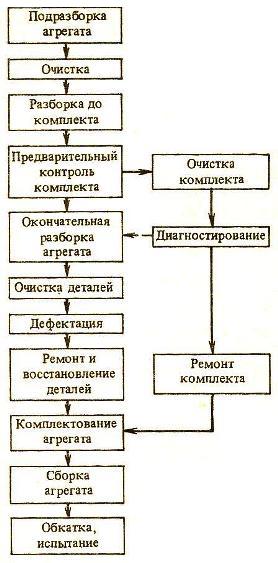

Рис. 1. Схема производственного процесса ремонта агрегата с диагностированием.

Сборочные единицы и составные части в агрегате имеют различный ресурс, что объясняется различными условиями их работы в агрегате (разные скорости, температурные и нагрузочные режимы, различные механические характеристики материалов и прочее). Ресурс агрегата ограничивается наиболее слабой сборочной единицей. Количество подобных сборочных единиц в агрегате не превышает 10-20% от их общего числа, что позволяет выделять (практически в любом агрегате) малоресурсный и высокоресурсный комплекты сборочных единиц.

В процессе ремонта диагностированию подвергают только высокоресурный комплект. Агрегат подразбирается до комплекта, прошедшего предварительный контроль на предмет отбора на диагностирование. В зависимости от результата возможна отправка комплекта на полную разборку либо на необезличенный (индивидуальный) ремонт. По завершении ремонта комплекта сборка агрегата производится на основном потоке.

Послеремонтное диагностирование осуществляется в процессе испытаний отремонтированного объекта и для его выполнения задействуется персонал ОТК (отдел технического контроля).

Правила назначения ремонтных работ исходя из результатов диагностирования. Назначение ремонтных работ происходит по результатам ресурсного диагностирования с учётом остаточного ресурса и предстоящей загрузки машины.

Характеристика предельного состояния составной части машины определяется критериями, изложенными в нормативно-технической документации. Расчёт остаточного ресурса составной части производится исходя из ресурсных параметров (при отсутствии явных технических признаков предельного состояния). В случае если остаточный ресурс находится в пределах 400-1000 м/ч, то целесообразность капитального ремонта составной части устанавливается с учётом следующих положений:

1) – двигатель подлежит капительному ремонту в случае наработки трактора (в доремонтном периоде) свыше 3000 м/ч; в межремонтном (свыше 2400 м/ч) отказали две или более его составные части либо сборочные единицы (головка цилиндров, цилиндропоршневая группа, пусковой двигатель с редуктором);

2) – коробка передач отправляется в капитальный ремонт в случае, если при аналогичных значениях наработки отказали две либо более её сборочные единицы (подшипники валов, переключаемые шестерни);

3) – необходимость капитального ремонта ведущего моста целесообразна при аналогичных значениях наработки и отказе хотя бы одной его сборочной единицы (подшипники главной передачи либо дифференциала, тормозной барабан, обгонная муфта).

При несоблюдении данных требований производится ремонт неисправных деталей, а составная часть остаётся на тракторе до её наработки, равной остаточному ресурсу.

В случае если одна либо две составные части трактора нуждаются в капитальном ремонте, то возможна их замена на отремонтированные текущим ремонтом (остаточный ресурс остальных составных частей должен составлять не менее 1000-2000 м/ч).

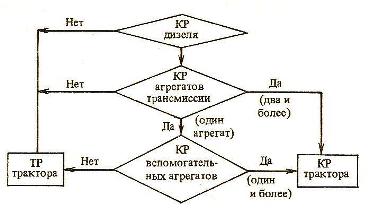

Необходимость текущего либо капитального ремонта определяется по алгоритму, показанному на [рис. 2].

Рис. 2. Алгоритм назначения вида ремонта трактора.