Гидравлические системы тракторов состоят из: источника энергии (насоса), гидродвигателя (силового гидроцилиндра), управляющего устройства (гидрораспределителя), вспомогательных устройств и жидкостных магистралей (трубопроводов). Необходимость проведения ремонта гидравлических систем тракторов определяется при помощи передвижных либо стационарных диагностических комплектов (например МПР-817Д, КИ-5308, КИ-5180, КИ-4270 и прочих).

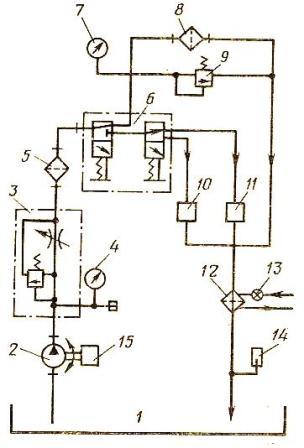

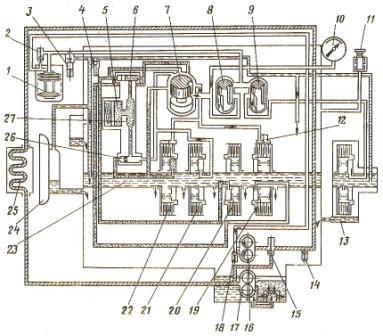

Агрегаты гидронавесных систем. Техническое состояние агрегатов после снятия их с машины, а также после проведения ремонта проверяется на испытательных стендах КИ-4815М, КИ-4200, КИ-4896. Гидравлическая схема стенда КИ-4815М представлена на рис.143.

Рис. 143. Гидравлическая принципиальная схема стенда КИ-4815М.

1) – Бак;

2) – Насос;

3) – Гидравлический блок;

4) – Манометр 0-1,6 МПа (0-16 кгс/см3);

5) – Фильтр;

6) – Кран;

7) — Манометр 0-25 МПа;

8) – Центробежный фильтр;

9) – Редукционный клапан центробежного фильтра;

10) – Счётчик жидкости;

11) — Счётчик жидкости;

12) – Охлаждающее устройство;

13) – Регулятор температуры;

14) – Термометр;

15) – Двигатель.

Данный стенд даёт возможность испытывать насосы НШ-32У, НШ-46У, НШ-32-2, НШ-50-2, НШ-61, а также распределители Р75 и Р150. Конструкция привода выдерживает постоянную частоту вращения выходного вала (1200 мин-1). Число оборотов выходного вала и испытываемого насоса регистрируется электронным счётчиком, который работает от импульсного бесконтактного датчика.

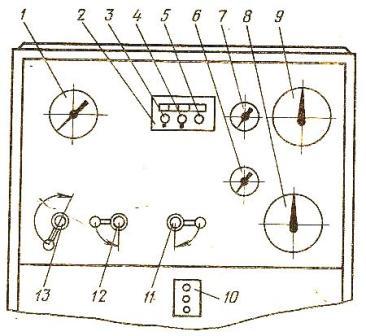

Установленный на плите стенда проверяемый насос (2) [рис. 143] забирает рабочую жидкость из гидробака (1). Нагнетательная полость насоса при помощи гибкого шланга высокого давления присоединяется к штуцеру стенда на вход в гидравлический блок (3), который состоит из регулируемого дросселя, манометра (4), показывающего давление поступающей в гидроблок жидкости, и предохранительного клапана. Рабочая жидкость проходит очистку в фильтре (5). При помощи крана (6), устанавливаемого в двух рабочих положениях, жидкость может быть направлена или на тонкую очистку фильтром (6), или на измерение расхода счётчиками (10) либо (11). Необходимый счётчик включается рукояткой (11) [рис. 144].

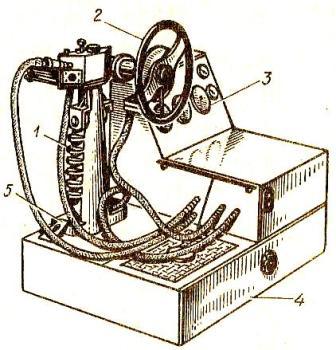

Рис. 144. Расположение приборов и элементов управления стенда КИ-4815М.

1) – Манометр давления нагружения;

2) – Счётчик оборотов;

3) – Питание счётчика;

4) – Включение счётчика;

5) – Сброс показаний счётчика;

6) – Термометр;

7) – Манометр центробежного фильтра;

8) – Счётчик 7-40 л/мин;

9) – Счётчик 40-120 л/мин;

10) — Управление электроприводом;

11) – Рукоятка переключения счётчиков жидкости;

12) — Рукоятка включения счётчиков;

13) – Рукоятка дросселя.

Редукционный клапан (9) [рис. 143] поддерживает режим работы центробежного фильтра, контролируемый по манометру (7).

Температура рабочей жидкости контролируется термометром (14) и регулируется при помощи регулятора (13) и охлаждающего устройства. Рабочее давление, заданное техническими требованиями, устанавливается дросселем с помощью рукоятки (13) [рис. 144].

Для определения подачи насоса на один оборот вала одновременно измеряется количество рабочей жидкости счётчиком жидкости и импульсным счётчиком число оборотов вала насоса.

Объёмная подача на один оборот вала насоса определяется по формуле:

qф = Qо / ∑n,

где Qо — объём рабочей жидкости, измеренный счётчиком жидкости за время опыта, см3;

∑n — суммарное число оборотов вала насоса за то же время.

По действительной и теоретической подаче рассчитывается коэффициент подачи насоса.

Насосы. Разборке подвергаются насосы, диагностические параметры которых не соответствуют техническим требованиям. В насосах типа НШ-К подвержены износу соединения цапф шестерен и полуотверстий подшипниковой и поджимной обоймы, зубья и торцы шестерен и соединяемые с ними поверхности платика и поджимной обоймы, также изнашиваются/разрушаются резиновые детали уплотнений. В насосах типа НШ-У износу подвергаются колодцы корпуса (со стороны камеры всасывания по поверхности соединения с втулками и шестернями), втулки в соединении с цапфами шестерен и с их торцами, зубья шестерен, каркасный сальник, резиновая уплотнительная манжета.

Восстановление корпусов. Корпуса насосов восстанавливаются путём растачивания изношенных отверстий на увеличенный ремонтный размер; путём обжатия корпуса с последующим установленным циклом термообработки; наплавкой аргонно-дуговым способом.

Для восстановления расточкой на ремонтный размер следует изготовить втулки большего диаметра и увеличить расстояние между осями отверстий под цапфы шестерен с таким расчётом, чтобы вершины зубьев шестерен переместились к стенкам до заданного зазора между ними.

Восстановление корпусов насосов НШ-У путём наплавки внутренних поверхностей электродуговым способом в среде аргона выполняется на специальных полуавтоматах. При этом электрод совершает возвратно-колебательное перемещение внутри колодца на определённый угол.

Восстановление втулок. Втулки восстанавливаются с учётом характера их износа и принятого способа восстановления корпуса насоса: обжатием (при этом уменьшается и внутренний, и наружный диаметр отверстия втулки под цапфы), осадкой (при этом удаётся получить уменьшенный внутренний диаметр и увеличенный наружный диаметр втулок); раздачей с последующей накаткой внутреннего отверстия и торца для заливки их баббитом. Восстановление втулок возможно термодиффузионным цинкованием.

Восстановление подшипниковой и поджимной обойм. Для их восстановления применяется механическая обработка, технология которой разработана в Мелитопольском институте механизации сельского хозяйства. При этом изношенные поверхности полуотверстий растачиваются с сохранением межосевого расстояния; торцевые поверхности обойм фрезеруются с использованием специальных приспособлений, выдерживая установленные размеры.

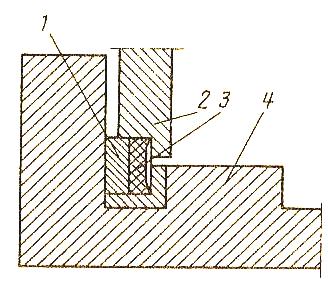

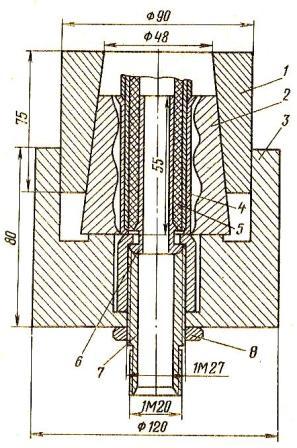

Восстановление платиков. Платики шлифуются либо фрезеруются под соответствующий ремонтный размер по толщине, чтобы компенсировать уменьшение толщины платиков и увеличение размеров пазов поджимных обойм, при ремонте в узел уплотнения платика в поджимной обойме устанавливается пластина (1) [рис. 145].

Рис. 145. Узел уплотнения платика в поджимной обойме.

1) – Предохранительная пластина;

2) – Платик;

3) – Резиновая манжета;

4) – Поджимная обойма.

Ремонт шестерен. Изношенные торцы шестерен шлифуются до выведения следов износа. Цапфы шлифуются на уменьшенный ремонтный размер. Радиальное биение шестерен допустимо не более 0,03 мм, биение их торцов относительно цапф допускается не более 0,01 мм.

Сборка насосов. Насосы следует собирать из скомплектованных, тщательно вымытых, продутых сжатым воздухом деталей. Шестерни, втулки насосов типа НШ-У комплектуются по размерным группам таким образом, чтобы высота каждой пары шестерен не отличалась более чем на 0,005 мм.

Сборка выполняется в последовательности, указанной в карте процесса сборки насосов данного типа.

Обкатка насосов выполняется на испытательных стендах КИ-4815М либо КИ-4200 на дизельном масле (М-10-Б2, М-10-Г2) при температуре рабочей жидкости 50±5 градусов Цельсия по режимам, которые оговорены в технических требованиях на обкатку насоса данной марки. После проведения обкатки насос следует испытать на этих же стендах, в соответствии с техническими требованиями определяется объёмная подача насоса при номинальном давлении.

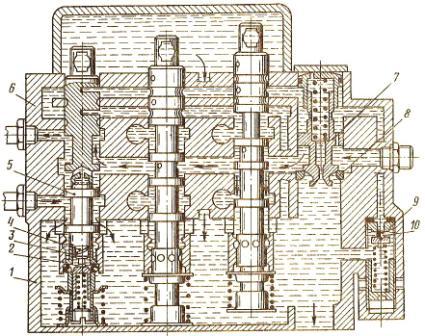

Гидрораспределители. В узлах перепускного и предохранительного клапанов [рис. 146] нарушается герметичность из-за изнашивания рабочих фасок клапанов и их гнёзд.

Рис. 146. Основные детали распределителя, подвергающиеся износу.

1) – Нижняя крышка распределителя;

2) – Обойма фиксатора;

3) – Гильза золотника;

4) – Плунжер бустера;

5) – Золотник;

6) – Корпус распределителя;

7) – Перепускной клапан;

8) – Гнездо перепускного клапана;

9) – Гнездо предохранительного клапана;

10) – Предохранительный клапан.

В узле автоматического возврата и фиксации золотников нарушается регулировка бустерного механизма; на гнезде запорного клапана бустера образуется наклёп, нарушается герметичность клапана, вследствие чего повышается давление срабатывания механизма.

Золотники не удерживаются в рабочих положениях по причине изнашивания обоймы фиксатора (2). В соединении золотник (5) – отверстие в корпусе (6) распределителя из-за износа возрастает утечка масла. В узле управления золотниками изнашиваются колодцы под сферы рычагов, возникают значительные утечки масла в месте соединения сферического рычага с крышкой. В нижней крышке (1) при увеличении давления на сливе более 1,5 МПа появляются трещины. Это происходит по причине засорения фильтра и неправильной регулировки его перепускного клапана.

Золотники распределителей. Они восстанавливаются шлифованием поясков до выведения следов износа, доводкой на притирочных станках. После восстановления доводкой либо шлифованием с доводкой золотники сортируются на размерные группы с интервалом 4 мкм. В том случае, если диаметр рабочих поясков в группе оказывается меньше, чем это предусматривается в размерных группах при изготовлении, то они восстанавливаются осталиванием либо хромированием.

Клапаны. Форма фаски перепускного клапана восстанавливается шлифованием на станке ОПР-823 либо обточкой в центрах станка резцом Т15К6. Гнездо клапана исправляется подрезанием торцевой зенковкой либо удалением из корпуса. После проведения ремонта клапан следует притереть к гнезду.

Узел автоматического возврата и фиксации золотников. Изношенную обойму (2) и шарики фиксатора следует заменить. Изношенное гнездо запорного клапана (4) бустера восстанавливается обработкой конусной, а затем торцевой зенковкой; изношенный шарик бустера нужно заменить.

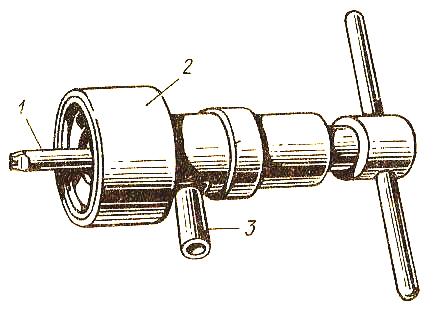

Испытание гидрораспределителя. После восстановления все детали промываются, затем следует собрать распределитель. Клапаны бустера регулируются на стенде КИ-4815М в специальном приспособлении [рис. 147] до начала сборки распределителя.

Рис. 147. Приспособление для регулирования гильзы золотника распределителя Р75-33А, Р150-33.

1) – Отвёртка для регулирования гильзы;

2) – Накидная гайка;

3) – Патрубок стёка масла.

Собранный распределитель устанавливается на стенд, затем напорная полость распределителя через тройник соединяется с установленным на стенде гидронасосом и со штуцером линии нагружения стенда [рис. 143]. Рукоятка управления золотником устанавливается в положение «Подъём» и удерживается рукой. Повышая рукояткой дросселя (13) [рис. 144] давление в магистрали, проверяется давление срабатывания предохранительного клапана (оно должно составлять 13-13,5 МПа). Вновь установив рукоятку управления золотником в положение «Подъём» и не удерживая её рукой, плавно повышают давление в магистрали и отмечают, при каком давлении рукоятка возвратится в нейтральное положение – это и будет давление срабатывания автоматики золотника (оно должно составлять 12-12,5 МПа).

В положении «Подъём»/«Опускание» при давлении 10 МПа через отверстие в крышке для сливного шланга (шланг отсоединён) проверяются утечки масла через предохранительный и перепускной клапаны. В отремонтированных распределителях утечки не допускаются. С целью проверки герметичности золотниковой пары золотник устанавливается в положение «Подъём» либо «Опускание». Затем следует вывернуть из корпуса заглушку отверстия для присоединения шланга. При давлении 10 МПа количество масла, которое вытекает из отверстия не должно быть более 3 см3/мин. При эксплуатации допускается до 10-11 см3/мин.

Гидроцилиндры. В гидроцилиндрах подвергаются износу: уплотнительные кольца и прокладки, наружная поверхность поршня и штока, клапан и его гнездо, внутренняя поверхность корпуса, отверстие под шток в передней крышке.

Корпус цилиндра восстанавливается растачиванием на вертикально-расточном станке с последующим хонингованием под увеличенный размер поршня. Поршень может быть восстановлен осталиванием или изготовлен увеличенного размера. Изношенные посадочные места в передней крышке восстанавливаются растачиванием с последующей запрессовкой бронзовой либо чугунной втулки.

На испытательный стенд следует установить гидронасос и распределитель и соединить его с цилиндром. Далее закрепить шток цилиндра пальцем, создать давление 12,5 МПа и определить утечку масла в испытываемом цилиндре. После проведения ремонта утечка не должна составлять более 0,5 см3 за 3 минуты. Максимальное давление масла, которое необходимо для перемещения поршня без нагружения цилиндра не должно превышать 0,5 МПа. Выдвижение штока основного цилиндра должно осуществляться не более чем за 2,5 секунды, а возврат в исходное положение до автоматической остановки – за 1-2,5 секунды.

Герметичность цилиндра проверяется под давлением масла 15,0 МПа, задерживая рукоятку распределителя в каждом рабочем положении в течение 30 секунд. Не допускается просачивание масла.

Гидравлический догружатель ведущих колёс. Гидроувеличитель сцепного веса (ГСВ) испытывается на стенде КИ-4200 после испытания гидроаккумулятора. На стенд устанавливается гидронасос, и его нагнетательная полость соединяется при помощи шланга с нижним штуцером стенда. Верхний штуцер сообщают с гидроаккумулятором и манометром. Создав давление 4-6 МПа, проверяется плавность разрядки гидроаккумулятора. Затем контролируется герметичность гидроаккумулятора.

Гильза и золотник подбираются по размерным группам. Острые кромки на сёдлах обратных клапанов обрабатываются чеканкой при помощи молотка до получения кругового пояска шириной 0,1-0,3 мм.

При проведении сборки регулятора метка на правой крышке должна совпадать с меткой на рычаге; метка на левой крышке должна совпадать с меткой на шайбе. В собранном регуляторе при повороте рычага против часовой стрелки до совпадения меток рычаг должен свободно возвращаться в исходное положение.

Гидроусилитель рулевого управления (ГУР). Наиболее характерные неисправности ГУР: износ и повреждения прокладок и уплотнений; износ плунжеров, поршней, золотников и соединённых с ними отверстий; нарушение регулировок клапанов, зазоров в подшипниках и зацеплении. Данные дефекты приводят к увеличению усилия на рулевом колесе, нагреву масла и возникновению вибрации и это затрудняет управление трактором.

При проведении дефектации золотников и отверстий в корпусе имеется возможность подобрать часть золотников и корпусов с последующей их совместной притиркой. Поверхности изношенных золотников шлифуются, затем наращиваются методом хромирования либо осталивания. Далее обрабатываемые поверхности вновь шлифуются и притираются. В корпусе при износе рабочих поясков отверстия хонингуются на ремонтный размер, затем подбирают золотники и притирают. При хонинговании отверстий применяются алмазные бруски АСП6 для предварительного хонингования, а АСМ14 – для окончательного. Золотники и отверстие в корпусе комплектуются по размерным группам таким образом, чтобы зазор составлял 0,006-0,008 мм.

В поршне заменяется изношенное резиновое кольцо и кожаная манжета. Алюминиевые поршни восстанавливаются электролитическим натиранием с применением электролита на основе цинка.

Гидроусилитель рулевого управления испытывается и регулируется на стенде КИ-4896М [рис. 148].

Рис. 148. Схема стенда КИ-4896М для испытания гидроусилителей рулевого управления (ГУР).

1) – Бак;

2) – Дистанционный термометр;

3) – Трёхходовой кран;

4) – Шестерённый насос;

5) – Линия контроля;

6) – Гидроблок;

7) – Линия измерений;

8) – Манометр;

9) — Манометр;

10) – Динамометрический руль;

11) – Двигатель;

12) – Фильтр;

13) – Испытываемый гидроусилитель рулевого управления;

14) – Картер;

15) – Гидроцилиндр;

16) – Линия напора;

17) — Манометр;

18) – Напорный золотник;

19) – Переключатель полостей цилиндров;

20) – Линия слива;

21) – Линия подпора.

Шток гидроцилиндра через гайку, шестерню, фланец картера (14) и переходной фланец соединяется с валом сошки испытываемого рулевого механизма. Два напорных золотника (18) переключателя полостей гидроцилиндра создают необходимое сопротивление перемещению поршня гидроцилиндра (15). Гидроцилиндр прикрепляется к картеру (14) и служит для создания требуемой нагрузки на вал сошки испытываемого рулевого управления. Динамометрический руль предназначен для определения усилия, которое прилагается к валу рулевого колеса и свободного хода рулевого колеса в испытываемом гидроусилителе, который должен быть равен 4-6 град. при усилии 10±5 Н и 50 град. при 50±5 Н.

На рисунке 149 представлен общий вид стенда с установленным для испытания гидроусилителем рулевого управления.

Рис. 149. Испытание гидроусилителя рулевого управления на стенде КИ-4896М.

1) – Проверяемый гидроусилитель;

2) — Динамометрический руль;

3) – Манометры;

4) – Плита стенда;

5) – Зажим.

ГУР тракторов для проведения испытания устанавливается на плиту стенда, совместив метки на валу ГУР и фланце стенда, и закрепляется. ГУР других машин устанавливаются на специальные приспособления. На червяк ГУР ставят динамометрический руль (2) стенда.

При вращении вала рулевым колесом в обе стороны до упора при неработающем насосе стенда усилие на колесе не должно превышать 40 Н. Давление на входе при неподвижном рулевом колесе должно составлять 0,3-0,7 МПа (для машин разных марок). При вращении колеса в обе стороны до упора давление не должно быть выше 7-10 МПа для машин различных марок. Проверяется подтекание масла. Предохранительный клапан регулируется до давления 8±0,5 МПа. Осевой зазор поворотного вала должен быть в пределах 0,01-0,15 мм.

Гидросистемы управления трансмиссией. Тракторы К-700, К-701, Т-150, Т-150К оснащены гидросистемами управления трансмиссией. Схема гидросистемы коробки передач и вала отбора мощности (ВОМ) трактора К-701 представлена на рисунке 150.

Рис. 150. Схема гидросистемы коробки передач трактора К-701.

1) – Масляный фильтр;

2) – Перепускной клапан фильтра;

3) – Редукционный клапан;

4) – Клапан ограничения давления смазки;

5) – Гидроаккумулятор;

6) – Перекидной золотник;

7) – Золотник переключения передач и тормоза синхронизатора;

8) – Золотник слива;

9) – Золотник механизма отбора мощности;

10) – Приёмник указателя давления масла в коробке передач;

11) – Маслозаливной бачок с сапуном;

12) – Бустер тормоза синхронизатора;

13) – Бустер фрикционов соединительной муфты механизма отбора мощности;

14) – Подпорный клапан нагнетательной секции;

15) – Предохранительный клапан масляного радиатора;

16) – Нагнетательная секция масляного насоса;

17) — Откачивающая секция масляного насоса;

18) – Предохранительный клапан нагнетательной секции;

19) – Бустер фрикционов первой передачи;

20) — Бустер фрикционов второй передачи;

21) — Бустер фрикционов третьей передачи;

22) — Бустер фрикционов четвёртой передачи;

23) – Ведущий вал;

24) – Полужёсткая муфта с редуктором привода насоса;

25) – Масляный радиатор;

26) — Перекидной золотник;

27) — Перекидной золотник.

Основные наиболее распространённые дефекты такой гидросистемы: износы секций (16) и (17) масляного насоса, износы и нарушения регулировок клапанов(2), (3), (4), (15), (18), износы деталей гидроподжимных фрикционных муфт (13), (19), (20), (21), (22), износы золотников (7), (8), (9), а также их фиксаторов.

Работоспособность гидроподжимных фрикционных муфт зависит от состояния уплотнителей, от зазоров в соединениях нажимного диска со средним диском и внутренним барабаном.

Для проведения проверки работы гидроподжимных муфт следует ведущий вал в сборе (до и после ремонта) установить на стенд КИ-13805.

Масло от насоса под давлением 0,8 МПа через механизм переключения передач (золотник) подаётся в ту или иную гидроподжимную муфту. Падение давления масла не допускается.

Шланги высокого давления. Повреждённый конец шланга следует обрезать и на длине 40-50 мм от края снять верхний слой резины, вплоть до металлической оплётки. Затем на шланг с небольшим натягом надевается отрезок стальной трубки (4), а в него вставляется ниппель с накидной гайкой. Конец шланга вставляется в приспособление для обжатия муфт [рис. 151], где отрезок трубы равномерно обжимается разрезными сухариками (вкладышами 2), образуя неразъёмное соединение.

Рис. 151. Приспособление для обжатия муфт (наконечников) шлангов под прессом.

1) – Конусная втулка;

2) – Вкладыш;

3) – Направляющая;

4) – Трубка;

5) – Шланг;

6) – Штуцер с гайкой;

7) – Переходной штуцер;

8) – Гайка штуцера переходного.

Таким же способом следует ремонтировать шланги с повреждением и в среднем участке. В этом случае изготавливается удлинённый соединительный ниппель. Надетую сверху трубку нужно обжать с обеих сторон повреждения.

Во время проведения испытания шлангов на стенде при давлении 20 МПа в течение 5 минут не допускается просачивание масла. Шланги восстанавливаются в специализированных ремонтных предприятиях.