Сцепление. При текущем ремонте перед снятием сцепления необходимо сделать метки на маховике двигателя и корпусе нажимного диска для того, чтобы при последующей сборке сохранить положение сцепления относительно маховика и не нарушать заводской балансировки. Болты крепления корпуса к маховику следует отворачивать постепенно, поочерёдно ослабляя диаметрально противоположные для того, чтобы не допустить деформации кожуха.

Замасленные диски сцепления, тормозные колодки и ленты промывают в керосине и зачищают металлической щёткой. Изношенные фрикционные накладки заменяют. В процессе замены накладок высверливают головки заклёпок и выбивают их специальным бородком либо с помощью специального приспособления срезают изношенные накладки на токарном станке. Приклеенные накладки удаляются ударом молотка после предварительного нагрева диска либо колодки до температуры 320-350 градусов Цельсия.

При ремонте сцепления контролируют толщину ведомого диска с накладками и утопание головок заклёпок. Например, для двигателя А-41 толщина диска с накладками составляет 10,5 (+0,5 — -0,4 ) мм и допускается её уменьшение до 7,5 мм. Утопание головок заклёпок должно составлять 1-2 мм при допускаемых значениях утопания 0,2-0,25 мм. Износ тормозных накладок тракторов ДТ-75М и Т-4 допускается до утопания заклёпок не менее 0,5 мм. Головки винтов крепления тормозных накладок тракторов Т-150К должны утопать не менее чем на 9 мм.

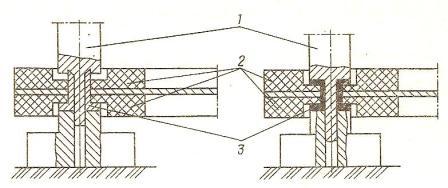

Фрикционные накладки приклёпывают к диску сцепления, тормозной колодке либо тормозной ленте пустотелыми латунными заклёпками (медными, алюминиевыми). Накладки должны хорошо (без зазора) прилегать к детали. При использовании трубчатых заклёпок рекомендуется применять развальцовывающие оправки с направляющим штифтом, который предотвращает их коробление [рис. 124].

Рис. 124. Развальцовка трубчатых заклёпок.

1) – Оправка;

2) – Фрикционная накладка;

3) – Заклёпка.

Пользуясь отверстиями стального диска, тормозной колодки, ленты как кондуктором, сверлят отверстия в накладках, затем отверстия зенкуют с рабочей стороны на глубину 2-3 мм. Чтобы уменьшить коробление диска, заклёпки ставят с таким расчётом, чтобы их головки располагались с разных сторон диска. Накладки приклёпывают на специальных пневматических стендах (ОПР-3098), на прессе Р-304 либо вручную на плите, используя специальные бородки.

Накладки с диском либо тормозной колодкой можно соединять клеем БФТ-52, ВС-10Т. После ремонта проверяют, не покороблен ли ведомый диск, каково его биение. Биение рабочих поверхностей фрикционных накладок для автомобилей большинства марок должно быть не более 1 мм, а для тракторов – 1,5 мм.

Ведомые диски автомобилей подвергают статической балансировке. Так, статический дисбаланс ведомого диска сцепления ЗИЛ-130, установленного на специальную шлицевую оправку, не должен превышать 0,25 Н·см.

Ступицу диска с изношенными шлицами заменяют. Ослабленные заклёпки крепления ступицы с диском подтягивают либо заменяют.

Ведущие диски могут быть неравномерно изношены по поверхности трения, иметь задиры, износы поверхности паза либо отверстия под ведущие пальцы.

При задирах и неравномерном износе диски обрабатывают на токарном (плоскошлифовальном) станке до выведения следов износа при соблюдении допускаемой техническими требованиями толщины. Изношенные пазы отпиливают, а отверстия рассверливают под ремонтный размер ведущих пальцев.

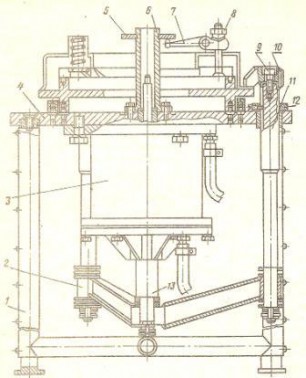

Сборка сцепления. Предварительно необходимо сжать пружины между корпусом сцепления и нажимным (ведущим) диском. Для этого используется универсальный пневматический стенд для разборки, сборки и регулировки сцепления тракторов и автомобилей [рис. 125]. При подаче воздуха в пневмоцилиндр (3) шток поршня через крестовину (2) перемещает три тяги (11) с кулачками (10), создавая усилие не менее 15 кН. Как только кулачки прижмут корпус сцепления к нажимному диску, завёртывают регулировочные гайки на болтах отжимных рычагов. При этом добиваются такого положения, при котором поверхности кулачков отжимных рычагов находятся в одной плоскости и на определённом расстоянии от поверхности маховика (ГАЗ-53А, УАЗ-469), от рабочей поверхности нажимного диска (ЗИЛ -130), от торца ступицы опорного диска (МТЗ-80, МТЗ-100, МТЗ-50). При установке сцепления на двигатель следует заполнить смазкой полость коленчатого вала с установленным подшипником. Предварительно протерев поверхности трения маховика и нажимного диска смоченной в бензине тканью, устанавливают маховик, ведомый и нажимной диски в сборе так, чтобы поставленные перед снятием метки на маховике и корпусе нажимного диска совпали. Болты крепления корпуса сцепления к маховику необходимо затягивать постепенно, чередуя диаметрально противоположные, при этом ведомый диск с маховиком центруют специальной оправкой либо используют вал сцепления (или ведущий вал коробки передач).

Рис. 125. Универсальный стенд для разборки, сборки и регулировки муфт сцепления и управления.

1) – Рама стенда;

2) – Крестовина;

3) – Пневмоцилиндр;

4) – Плита;

5) – Установочная шайба;

6) – Установочная втулка;

7) – Отжимной рычаг;

8) – Регулировочная гайка;

9) – Винт;

10) – Кулачок;

11) – Тяга;

12) – Втулка;

12) – Шток пневмоцилиндра.

Тормозная система. Основные возможные дефекты: сколы, трещины, задиры и местные износы тормозных барабанов, нарушение герметичности диафрагмы тормозных камер автомобилей, износ рабочих поверхностей главного тормозного и колёсных гидроцилиндров, манжет и поршней и т.д.

Тормозные барабаны с трещинами и сколами выбраковывают, а задиры и местные износы на рабочей поверхности устраняют расточкой. Расточку ведут в сборе со ступицей, обеспечивая концентричность рабочей поверхности барабана и поверхности для наружных колец подшипников ступицы.

Тормозные камеры автомобилей ЗИЛ, КамАЗ контролируют, обращая внимание на состояние диафрагмы. После сборки камеры проверяют на герметичность под давлением воздуха 0,7 МПа. На всех соединениях, смоченных мыльной водой, в течение 30 секунд не должны появиться пузырьки воздуха.

Регулируют расстояние от корпуса тормозной камеры до оси отверстия под палец в вилке штока. Не допускается защемление и задевание штока за корпус тормозной камеры.

Главный тормозной цилиндр, изношенный более допускаемого значения, растачивают на увеличенный ремонтный размер и запрессовывают в него гильзу из стали либо чугуна.

Изношенные тормозные цилиндры колёс растачивают либо обрабатывают протяжками.

Поршни (алюминиевые) раздают при помощи пуансона и затем обтачивают, установив на специальную оправку. Поршни цилиндров восстанавливают также заливкой капрона под давлением. При сборке колёсных цилиндров увеличенного диаметра между резиновой манжетой и пружиной устанавливают дополнительно изготовленный алюминиевый конус. Этим достигается плотное прижатие манжеты нормального размера к цилиндру.

В главном тормозном цилиндре после сборки путём вращения гайки толкателя регулируют зазор между толкателем и поршнем (свободный ход толкателя), который должен быть в пределах 1,5-2,5 мм. Этому соответствует свободный ход педали 8-14 мм для автомобиля ГАЗ-53А. Собранные цилиндры заполняют тормозной жидкостью и испытывают на специальных стендах и приспособлениях. Плотность соединений обеспечивается при давлении 8,7-9,8 кПа.

Шланги и трубопроводы тормозных систем, имеющие повреждения, заменяют.